Как выбрать фрезерный станок? Полное руководство по покупке: конструктивные элементы и основные ошибки при выборе

Фрезерные станки делятся на традиционные, специальные и многоосные типы. Между собой они различаются конструкцией, назначением, чертежами изделий, типом оснастки, горизонтальными и вертикальными параметрами, производственными условиями, степенью автоматизации и другими характеристиками. Самые распространённые типы фрезерных станков описаны в первой части этой статьи (#1 Как выбрать фрезерный станок?). А в этой публикации акцент сделан на: конструктивные элементы; системы управления и смазки; виды инструментов и основные ошибки при выборе.

Конструктивные элементы

На рынке иностранного промышленного оборудования представлен развёрнутый ассортимент фрезерных станков. Многообразие включает машины для разных целей и задач; для обработки различных материалов, таких как металл, дерево, пластик, стекло и др. Но каждая конструкция фрезерного станка состоит из неизменных основных узлов, среди которых:

- Основание (станина).

- Корпус (рама).

- Электродвигатель.

- Консоль.

- Каретка.

- Стол.

- Ползун.

- Шпиндель.

- Коробка скоростей.

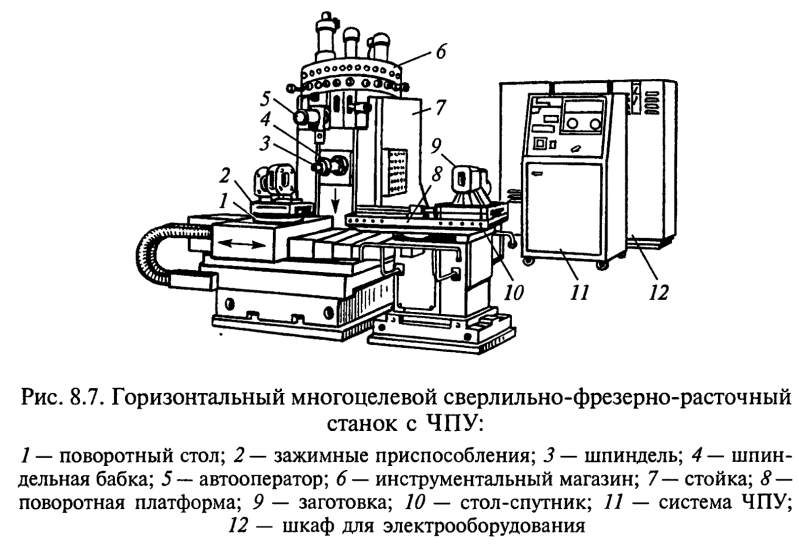

У каждой секции своя задача, обеспечивающая общую функцию фрезерного станка, создавая сбалансированный режим работы. Если станок оборудован ЧПУ, то ещё одним главным элементом становится программируемый логический контроллер.

Основание держит на себе всю компоновку конструкции, а также отвечает за правильную опору станка на бетонной стяжке или плите. Может иметь амортизирующие подушки для гашения вибрации.

Корпус (известный как рама) часто имеет форму стойки (колонны) и также поддерживается основанием (станиной). В зависимости от конструкции, корпус и основание нередко являются частью одной и той же детали. В целом, станина и рама очень стабильны, и как правило изготовлены из полустали, т. е., из закалённого чугуна. Этот металл часто используется в устройстве станков из-за исключительной демпфирующей способности – относительной способности материала поглощать вибрацию. А вибрация может иметь решающее значение для работы станка.

Электродвигатель – сердце станка. Задача силового агрегата приводить в действие рабочие инструменты (оснастку). Станки с ЧПУ оснащаются электромоторами с широким рабочим полем. В зависимости от модели, конструкторы могут их комплектовать шаговым мотором или серводвигателем. В свою очередь сервопривод отличается повышенной динамикой и точностью позиционирования. В сравнении с шаговым силовым агрегатом он не теряет шагов за счёт встроенного датчика, способного сканировать нарушения и корректировать систему механизмов даже на высоких оборотах.

Сервопривод предпочтителен для станков ЧПУ с рабочим полем от 1200 х 1200 мм. Его высокоточная функциональность удовлетворит потребности любого промышленника. Правда этот тип мотора имеет более высокую стоимость в сравнении с конкурентом – шаговым. А вот для задач, которые не потребуют сверхвысокой точности (например, производство мебельных фасадов), подойдёт фрезерный станок с шаговым электродвигателем.

Консоль – подвижная деталь вертикального направления (вверх/вниз). Установлена на салазки, закреплённые к корпусу (станине). Сверху на консоль водружается стол, таким образом она выполняет для него опорную функцию. В свою очередь стол оснащён рифлёной поверхностью, на которой прочно удерживается обрабатываемая деталь. Снизу стол опирается на две каретки, которые обеспечивают ему продольное и поперечное перемещение на консоли (влево/вправо и вперёд/назад).

Ползун (хобот) – выдвижная часть фрезерной головки (пиноль) для подачи фрезы в вертикальном направлении. Обеспечивает правильную установку и поддержку оправки с фрезерным инструментом во время обработки заготовки. Монтируется на горизонтальных салазках в верхней части станины.

Шпиндель – передаёт крутящий момент от привода станка на фрезу через трансмиссию. В узле крепится режущий инструмент и происходит вращение. Шпиндель может регулироваться по высоте и углу наклона по отношению к обрабатываемой детали.

Коробка скоростей представляет собой узел ступенчатого изменения частоты (скорости) вращения ведомого вала при постоянной частоте вращения, ведущего путём изменения передаточного числа от n min до n max. Частотный диапазон вращения достигается включением различных зубчатых кинематических пар между валами. В некоторых конструкциях станков коробка скоростей встроена в корпус шпиндельной бабки. В остальном корпус КС выступает отдельным блоком, отлитым из чугуна.

Про ЧПУ: задача числового программного управления отвечать за дискретную автоматику и рабочие процессы, а также взаимодействовать с окружающей производственной средой и вести диалог с оператором.

Оборудование фрезерного станка с числовым программным управлением

Стандартное и дополнительное программное оборудование представлено комплексом управления информацией. Здесь очень важен язык программирования, а также объём памяти, чтобы машина могла пользоваться программами хранения, как инструментом введения команд и реализацией процессов. Все эти действия могут осуществляться через запоминающие устройства или через сетевую карту.

Центральный процессор, который неизбежно есть в любой машине с ЧПУ, задаёт управление поворотными приводами, используя для этого серводвигатели, которые могут непрерывно изменять свою скорость. Линейное движение по осям достигается путём преобразования вращательного движения серводвигателей с помощью шариковой винтовой передачи.

Компьютер получает данные от программы и датчиков, что позволяет наладить контроль операций с обратной связью. Эти датчики имеют высокую чуткость, поэтому важным моментом является скорость, с которой компьютер может обрабатывать информацию, что обеспечивает точность размеров, которую необходимо получить.

Датчики сегодня демонстрируют большие достижения, что подчёркивает их эволюцию. В настоящее время используются сенсоры на эффекте Холла, которые позволяют контролировать выполняемые смещения и повороты, чтобы отслеживать положение начала отсчёта, заданное системой, в соответствии с совершаемыми движениями. Вдобавок сенсоры считывают характеристики износа, которым подвержен инструмент. В настоящее время системами используются либо специальные щупы (иногда только один из них), либо измерительные зонды и сенсоры. С датчиками ЧПУ является более совершенной, чем с щупами.

Системы управления и смазки

ЧПУ на фрезерных станках позволяет программировать производство в автоматическом режиме. Сама структура программы состоит из сходимости функциональной последовательности и функционального ряда, где задачи программируются в соответствии с параметрами детали и технологическими условиями её обработки. Благодаря этому машина способна выпускать детали самых простых и сложных форм, в малых и крупных объёмах, в различных габаритах и с хорошей точностью.

Аппаратура числового управления использует программы, написанные на основе букв (N, G, T, S, F и др.), цифр (до 9999) и различных символов, известных как определённые функции (N10, N20, N30, или G03, G33, G97 и др.). А также ЧПУ руководствуется координатами в программе траекторий по осям X, Y и Z. Поэтому оператору фрезерного станка необходимо знать азы работы с программируемым оборудованием. К слову современное оборудование часто отличается простым и понятным диалоговым режимом.

Среди наиболее простых контроллеров, можно сказать устаревших систем управления, чаще встречаются: Mach 3, NC Studio, NK 105 и другие. Но они вполне годятся для лёгких производственных задач, включая 3D и 4D-обработку. К тому же у этих производителей есть разработки следующих поколений. Однако самыми популярными и надёжными ЧПУ выступают современные ПО от таких брендов, как:

- Fanuc.

- Siemens.

- Mitsubishi.

- Rexroth.

- FSCUT.

- NUM.

- GSK.

Чтобы запустить рабочий процесс необходимо загрузить в ПО машины программу обработки. Изначально её разрабатывает программист или оператор, при наличии соответствующих компетенций в CAD моделировании. В программу загружаются координаты декартовых осей X и Y; инструменты; функции: мобильности, преобразования, модальности и другое. Затем программа формируется в POST (процессоре управления станком с ЧПУ) и далее передаётся на блок управления для исполнения. В результате заготовка обрабатывается по точным размерам.

Полезная статья по теме: «Топ-систем ЧПУ для станков – преимущества VS недостатки, отзывы эксплуатационщиков и наладчиков».

Система смазки

Важнейший элемент в станочном устройстве – система смазки. В качестве материалов используются индустриальные и растительные масла. Контроль за этой системой традиционно возложен на станочника. При игнорировании своевременного осмотра и обслуживания, детали оборудования стремительно изнашиваются, как следствие станок ломается. Поэтому современные обрабатывающие машины нередко контролируются автоматикой. В результате система смазки сегодня представлена в 3-х видах:

- Ручная.

- Полуавтоматическая.

- Автоматическая.

Ручная смазка возложена на станочника и выполняется вручную. Полуавтоматическая тоже контролируется станочником, но управляется им уже через пульт. Автоматическая (принудительная) регулируется программируемым логическим контроллером, отличается удобством и работает по таймеру.

Смазка крайне необходима для обработки трущихся элементов, например, шпинделя, зубчатых передач, направляющих скольжения или ползуна. Чтобы станок всегда оставался смазанным, на многих промышленных моделях (особенно формата 1200 x 1200 мм и больше) по умолчанию устанавливается автоматическая система смазки.

Виды инструментов

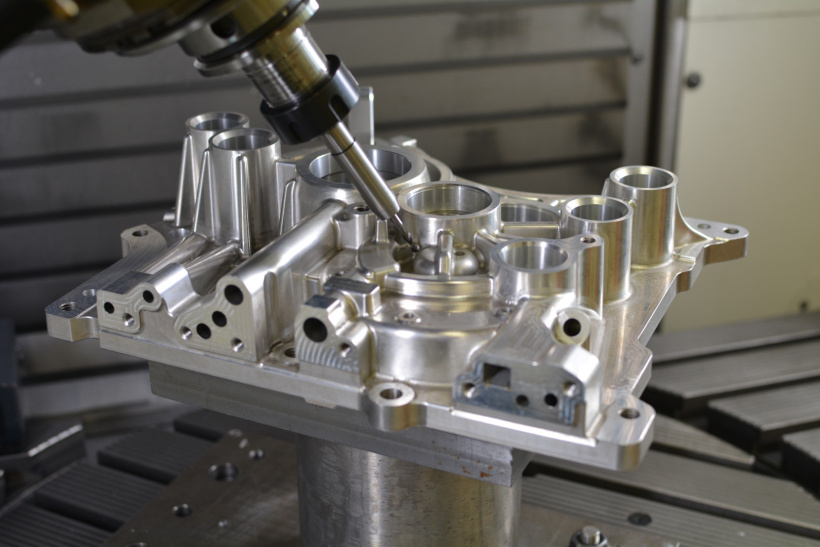

Режущие инструменты, которые чаще всего используются во фрезерных станках, известны как фрезы. Однако они не одиноки. Вместе с фрезами могут использоваться и другие инструменты, такие как развёртки, зенкера и сверла, которые позволяют выполнять традиционные операции развёртывания, зенкования и сверления.

Резцы фрез имеют режущие кромки из быстрорежущей высокопрочной стали. Они могут быть прямолинейными или спиральными. Также на фрезы можно устанавливать сменные пластины, они изготавливаются из карбида металла или вольфрама, известные под названием Widia*.

В случае некоторых особенностей станка его базовый набор фрез может быть обработан кубическим нитридом бора или поликристаллическим алмазом. В таком случае инструкция по эксплуатации оборудования подчёркивает, что оснастка с твёрдыми режущими кромками позволяет эксплуатацию станка на более высоких скоростях резания для высокопрочных материалов. *WIDIA Products Group разрабатывает и изготавливает металлорежущий инструмент, который позволяет достигать высокую эффективность операций механической обработки.

Основные аксессуары

На фрезерные станки дополнительно устанавливаются различные аксессуары, чтобы «прокачанная» машина могла выполнять более широкий спектр операций. Вдобавок дополнительное оборудование улучшает производственные характеристики, такие как:

- повышенная точность;

- увеличение скорости;

- доп. безопасность.

Среди наиболее распространённых аксессуаров для фрезерных станков можно выделить следующие:

- Устройства добавления оси: как правило она способны дополнительно ориентировать оси держателя инструмента. Среди них встречаются: многоугольная головка; универсальный разделитель, выделяющий заднюю бабку; набор шестерён. Кроме этого можно дополнительно установить круговой разделительный стол.

- Устройства для зажима деталей: представлены различные механизмы, входящие в эту группу, среди наиболее выдающихся можно назвать: 3-кулачковый универсальный патрон с опорной пластиной; гидравлический зажим (поворотный и градуированный); люнет.

- Устройства для зажима инструмента: дополнительный зажим инструментов необходим для длинных и коротких валов фрезы; цанговых валов; набора цанг.

- Устройства для специальных операций: в некоторых случаях необходимо выполнять обработку, которая не предусмотрена инструкцией по эксплуатации. Однако эти операции очень важны в процессе. Поэтому станки можно доукомплектовать устройствами для специальных операций, такими как, поворотное долбёжное устройство или расточная головка.

- Устройства управления: Те станки, которые требуют ручного или автоматического управления, могут дополнительно комплектоваться измерительными щупами, комплексами цифровой индикации размеров и другими полезными аксессуарами.

Различные опции увеличивают гибкость производства, позволяя уже универсальному станку выполнять больше операций, что в целом положительно сказывается на прибыли предприятия.

Преимущества и недостатки фрезерного станка

Фрезерный станок – это машина, способная эффективно выполнять различные операции обработки в ручном, полуавтоматическом или автоматическом режиме. Наряду с многочисленными преимуществами этого оборудования, есть у него и свои недостатки. Их тоже необходимо учитывать при выборе станка. Перечислим основные плюсы и минусы:

Преимущества:

- высокая производительность и отличное качество обработки;

- удобное управление технологическими процессами;

- обработка на одном станке разных материалов;

- выполнение задач без участия оператора;

- многофункциональность.

Недостатки:

- низкая скорость движения головки;

- требуется жёсткая фиксация заготовки;

- сложность обработки хрупких материалов;

- нельзя работать с резиной, силиконом, нейлоном, латексом и полиэстером;

- некоторые операции невозможно выполнить по причине запредельных отклонений радиуса скругления углов.

Это, пожалуй, самые главные особенности, о которых надо знать при выборе фрезерного станка.

Основные ошибки при выборе

Если некорректно подобрать тип или размер конуса крепления инструментальных оправок (BBT, BT/SK/HSK/ISO/СAPTO), то это приведёт к необходимости купить дополнительную оснастку или вызовет недостаток жёсткости при обработке.

Неправильный расчёт рабочей зоны по осям X, Y и Z в меньшую сторону, не позволит обрабатывать крупные заготовки, которые есть в номенклатуре заказов вашего предприятия.

Ошибки в подборе станка по мощности двигателя в меньшую сторону не позволят достигнуть необходимых параметров крутящего момента при обработке высокопрочных материалов, например, таких как титановый или никелевый сплав.

Если вы купите станок с недостаточным количеством позиций рабочего инструмента, то в процессе обработки придётся останавливать машину и менять оснастку. А это лишнее время простоя, который в свою очередь снижает производительность предприятия.

Недостаточный объём памяти для управляющих программ или обработки заготовок не позволит выпускать детали сложных конструкций, для которых требуются многочисленные переходы в операциях. Машина будет долго «думать» или зависать.

Неправильный выбор направляющих может вызвать сложности в работе с тем или иным заказом. Сами направляющие являются важнейшими составляющими станка. По ним осуществляется перемещение подвижных частей механизма по осям X и Y. Они могут быть линейными и круговыми, жёстким и твёрдыми, с низкой силой трения и стойкими к износу. В пятиосных станках часто применяют круговые направляющие для сложной и всесторонней обработки деталей.

Полезные советы:

- Не стоит покупать фрезерный станок с высокой мощностью для обработки материалов с невысокими показателями прочности: дерево, пластик, цветной металл.

- Габариты и вес станка подбираются не только с точки зрения функциональных возможностей, но и с учётом характеристик помещения, где он будет установлен. Например, стационарные ЧПУ-станки прекрасно обрабатывают крупные заготовки, но их большую массу способны выдержать не все межэтажные перекрытия.

- Промышленные модели энергоёмкие, т.е., потребляют много электроэнергии. Следовательно, подготовка электросети в помещении должна соответствовать требованиям мощности оборудования. И лучше с запасом.

Выводы:

- Фрезерный станок – сложное техническое устройство с многообразием типов и видов (традиционные, специальные, многоосные).

- При выборе оборудования смотрите на базовую комплектацию и возможность её модернизации дополнительными инструментами.

- Выбирайте мощность станка, которая не перегрузит электросети вашего производственного помещения.

- Принимайте во внимание габариты и вес оборудования. Обязательно подготовьте ровное бетонирование место для установки.

- Для простейших операций можно выбирать станок с контроллерами Mach 3, NC Studio или NK 105. Для продвинутого производства лучше обратить внимание на ПО от таких брендов, как: Fanuc, Siemens, Mitsubishi, Rexroth, FSCUT, NUM или GSK.