Токарный станок с ЧПУ – структура токарной программы и функции мобильности

Токарный станок с числовым программным управлением (ЧПУ) работает в автоматическом режиме. Чтобы запустить процесс необходимо загрузить в ПО машины программу обработки. Её разрабатывает программист или оператор, при наличии соответствующих компетенций в CAD моделировании. В программу загружаются координаты декартовых осей X и Y; инструменты; функции: мобильности, преобразования, модальности и другое. Затем программа формируется в POST (процессоре управления станком с ЧП) и далее передаётся на блок управления для исполнения. В результате из заготовки вытачивается деталь с точными размерами.

Разработка программы обработки

Перед тем, как приступить к составлению программы обработки, необходимо иметь хорошее представление о процессах, которые будут выполняться на токарном станке; о размерах и характеристиках исходного материала; а также о количестве деталей, составляющих партию. С учётом этих предварительных знаний разрабатывается способ крепления детали на токарном станке, а также технологические условия обработки по скорости резания, подаче инструментов и количеству проходов. Устанавливаются геометрические параметры обработки с указанием уровней прибытия и ухода инструментов, а также выбираются резцы, которые будут использоваться, и их качество.

Скорость поворота револьверной головы. Эти данные зависят: от характеристик материала, желаемой степени обработки и типа используемого инструмента. Программа позволяет в любой момент адаптировать скорость поворота головы к наиболее удобной скорости шпинделя. Параметр обозначается буквой (S) и может быть выражен как скорость резания или обороты шпинделя в минуту.

Режим работы. Есть два режима продвижения станков, один из них покадровый или тестовый, а другой — рабочий сплошной. Выбор зависит от типа материала, качества обработки и степени воздействия на поверхность. Программа позволяет в любой момент адаптировать продвижение наиболее удобным для вас способом. Он обозначается буквой (F) и может выражаться в миллиметрах на оборот или в миллиметрах продвижения в минуту.

Ещё один важный фактор, который необходимо учитывать, заключается в том, что каждая программа должна указывать местоположение позиции, выбранной для ссылки на деталь, называемую «нулевой деталью». Начиная с нулевой детали, устанавливается вся геометрия программы обработки.

Структура токарной программы

Структура токарной программы состоит из сходимости функциональной последовательности и функционального ряда, где задачи программируются в соответствии с параметрами детали и технологическими условиями её обработки.

Порядковый номер N

Набор непротиворечивых приказов, которые могут быть отданы машине одновременно, называется последовательностью. Они обозначаются буквой N, и на обычном токарном станке можно отдать до 9999 последовательных команд. Если программа не очень длинная, то их можно пронумеровать двузначными числами до 90, на случай, если потребуется ввести какой-то непредвиденный дополнительный порядок, таким образом вы будете иметь N10, N20, N30 и т.д. или N10, N11, N20 и т. д.

Подготовительные функции G

Под буквой G, сопровождаемой цифрой, сгруппированы самые разнообразные функции, которые позволяют токарному станку выполнять соответствующие и необходимые для его работы задачи.

Существует пять основных типов подготовительных функций:

- Функции мобильности.

- Технологические функции.

- Функции преобразования.

- Специальные функции обработки.

- Модальные функции.

1) Функции мобильности. Наиболее важными из них являются следующие:

- G00. Быстрая прокрутка. Указывает максимально быстрое перемещение каретки инструмента от исходной точки до точки, в которой каждый инструмент начинает работать. При использовании этой функции необходимо соблюдать особую осторожность, поскольку траектория не контролируется пользователем, а токарный станок действует исключительно на основе максимальной скорости движения.

- G01. Линейная интерполяция. Указывает на перемещение инструмента с запрограммированной рабочей подачей, что позволяет выполнять классические токарные и торцовые операции, а также обработку конусов.

- G02 Круговая интерполяция вправо (по часовой стрелке). Используется, когда необходимо обрабатывать сферические или радиальные области с регулируемой скоростью.

- G03. Круговая интерполяция влево (против часовой стрелки). Применяется, когда необходимо обработать пустые сферические участки или левосторонние радиусы.

Есть и другие функции G-Mobility, которые менее важны и зависят от оборудования, установленного на машине.

2) Технологические функции. Относятся к способу программирования скорости шпинделя и хода работы. Обороты вращения можно запрограммировать на желаемое количество в минуту, для чего перед ТФ будет поставлена функция G97. Или можно запрограммировать так, чтобы шпиндель вращался с постоянной скоростью резания в м/мин. В этом случае это обозначается функцией G96. То же самое происходит со скоростью рабочей подачи, если вы хотите запрограммировать скорость подачи в мм/об, функция G95 ставится впереди, а если вы хотите работать в мм/мин, впереди ставится функция G94.

3) Функции преобразования. Наиболее важной функцией этой группы является та, которая соответствует смещению нуля для размещения детали, что выполняется с помощью функции G59. Другой случай преобразования – если он запрограммирован с абсолютными или инкрементными размерами.

4) Специальные функции обработки. Наиболее популярной из них является та, которая соответствует циклу обработки резьбы, представленному функцией G33. Другими функциями этого типа являются: торцевание; сверление; нарезание резьбы; развёртывание и т. д.

5) Модальные функции. В программах ЧПУ есть функции, которые после программирования остаются активными до тех пор, пока не будет запрограммирована противоположная функция или пока программа не будет завершена. Эти функции называются модальными. В кадре можно запрограммировать любое количество функций, если они не являются несовместимыми друг с другом. Например, G00 и G01 не могут быть запрограммированы в одном кадре.

Программирование размера XZ

Под программированием координат понимается указание в программе траекторий, которые должны пройти инструменты для формирования профиля детали в соответствии с её плоскостью. Программирование может быть выполнено с использованием координат X и Z или полярных координат. Кроме того, можно запрограммировать с помощью соответствующей функции G размеры как в миллиметрах, так и в дюймах. Для правильного программирования размеров необходимо: хорошо знать излишки материала, который необходимо удалить; определить количество проходов, которые придётся сделать; учесть шероховатость поверхности, которую должна иметь механизированная отделка, а также способ удержания детали в станке и её жёсткость.

Программирование инструмента (T)

Токарные станки с числовым программным управлением имеют передний барабан, на котором может размещаться различное количество инструментов, обычно от 6 до 20. Инструменты программируются с помощью буквы T, за ней следует номер, который он занимает на барабане, например, T2. Литера T является начальной буквой слова инструмент в английском языке (TOOL). Поскольку каждый инструмент имеет разную длину и радиус режущей кромки, который также отличается, необходимо ввести в программу корректирующие значения для каждого резца, чтобы программа могла работать нормально.

Помимо длины инструмента, существуют некоторые G-функции для введения коррекции в соответствии со значением радиуса инструмента на режущей кромке. Компенсация радиуса инструмента имеет большое значение при обработке, особенно для деталей с неправильным профилем. Пластины токарных станков всегда имеют закруглённые концы, так они более жёсткие. (Чем меньше радиус наконечника, тем больше склонность к сколам).

Технологические факторы

Технологические факторы, которые необходимо учитывать при разработке программы, следующие:

- Структура обрабатываемой детали.

- Материал обрабатываемой детали.

- Координатный допуск и качество обработки поверхности.

Именно эти факторы будут определять, среди прочего, следующие процессы:

- Скорость резания. Динамика реза программируется с использованием буквы S –

начальной буквы английского слова скорость (SPEED). А также числа, которое может относиться к постоянному значению скорости резания, и которое необходимо поддерживать на протяжении всей обработки; или к числу оборотов шпинделя в минуту в зависимости от используемой скорости резания и диаметра обрабатываемой детали. Выбор той или иной программной системы осуществляется через соответствующую G-функцию.

- Глубина прохода. Эта концепция определяется степенью поверхности, которую необходимо получить, допуском обработки плоскости, и количеством стружки, которую необходимо удалить.

- Рабочая подача. Рабочая подача инструмента представлена начальной буквой F английского слова (FEED), что означает подача. За литерой F следует число, которое может относиться к скорости подачи инструмента, выраженной в мм/об или в мм/мин. При токарной обработке чаще всего программируют скорость подачи, выраженную в мм/об. Выбор той или иной программной системы осуществляется соответствующей G-функцией.

- Охлаждение. Во многих операциях обработки необходимо охлаждать область, в которой работает инструмент, эта функция запрограммирована с помощью вспомогательной функции М.

- Фиксация детали. Крепление детали в головке станков с числовым программным управлением важно обеспечить с достаточной жёсткостью, чтобы она могла выдерживать нагрузки при механическом воздействии. Также должна быть предусмотрена быстрая и безопасная система закрепления детали при замене, исключающая простой машины.

Вспомогательные функции M

Вспомогательные функции используются для обеспечения дополнительных рабочих процессов машины. Например, запуск и остановка главного привода или окончание программы.

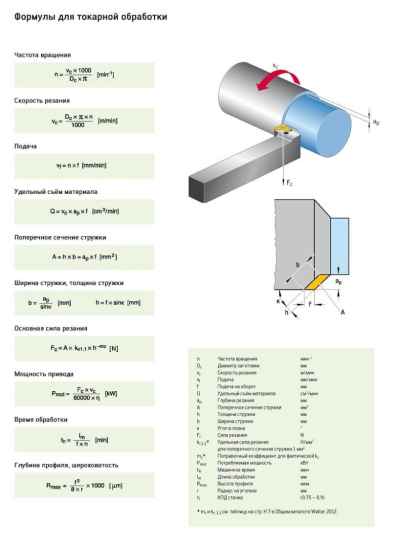

Технологические основы токарной обработки

Токарные станки с ЧПУ позволяют максимально точно регулировать условия производства и достигать наилучшего результата из возможных за короткое время. Специалисты токарных дел выделяют шесть технологических основ обработки с ЧПУ:

- Скорость резания (V c). Она определяется, как линейная скорость на периферии обрабатываемой области. Выбор обуславливается материалом инструмента и детали, а также характеристиками станка. Высокая скорость резания позволяет сократить время обработки, но ускоряет износ инструмента. Скорость резки выражается в метрах в минуту.

- Скорость вращения детали (N). Обычно выражается в оборотах в минуту. Он рассчитывается исходя из скорости резания и наибольшего диаметра обрабатываемого прохода.

- Подача (F). Определяется как скорость проникновения инструмента в материал. При токарной обработке обычно выражается в мм/об. Однако для расчёта времени токарной обработки необходимо рассчитать скорость подачи в мм/мин для каждого прохода.

- Глубина прохода (Ap). Это радиальное расстояние, пройдённое инструментом в рабочей фазе. Зависит от характеристик детали и мощности токарного станка.

- Мощность машины. Выражается в кВт, именно этот показатель ограничивает общие условия обработки, если не ограничен другими факторами.

- Время поворота (Т). Период, который требуется всем инструментам для выполнения обработки без учёта других факторов, таких как: возможные остановки управления или время для вставки и удаления детали из головки, которое может варьироваться в зависимости от каждой детали и станка. Он рассчитывается на основе сложения неполных времён каждого инструмента.

Как правило, оптимальная скорость резания каждого инструмента и его продвижение указываются производителем или в технических руководствах по механической обработке.

Формулы токарной обработки