Токарный станок с ЧПУ: числовое управление, операции, общая архитектура

Токарный станок с числовым программным управлением (ЧПУ) относится к категории оборудования аналогичного типа. Он также предназначен для обработки деталей, но уже с помощью компьютерного программного обеспечения. Проект строится на базе буквенно-цифровых данных, следующих по декартовым осям X и Y. Токарные станки с ЧПУ применяют для производства высокоточных изделий с высокой скоростью. Компьютер, на который возложен контроль процессов, отвечает за выполнение поставленной задачи.

Станок с ЧПУ может выполнять все работы, которые обычно выполняются на различных типах токарных станков, таких как:

- лобовые;

- отрезные;

- карусельные;

- винторезные;

- револьверные;

- специализированные и специальные.

Его рентабельность зависит от материала обрабатываемой детали и количества изделий, которые должны быть выпущены в партии.

Числовое управление

Первые разработки в области ЧПУ были выполнены американским изобретателем Джоном Т. Парсонсом совместно со своим сотрудником Фрэнком Л. Стуленом в 1940-х годах. Благодаря этим инженерам миру открылась система автоматизации оборудования с использованием цифр, букв и символов.

Символы, установленные для этих программ, регулируются стандартами DIN 66024 и 66025. Вот некоторые буквенные обозначения:

- N – соответствует номеру кадра или последовательности. После буквы ставится номер кадра(кадров), который необходимо запрограммировать. Их количество от 1 до 999.

- X, Y, Z – соответствует координатным осям X, Y, Z станка. В токарных станках используются только координаты X и Z. Ось Z соответствует продольному движению инструмента при токарных операциях, а X — поперечному движению при торцовочных операциях и перпендикулярна главной оси станка. Ось Y управляет высотой инструментов ЧПУ.

- G – это подготовительные функции, которые информируют о контроле характеристик обработки. Символ сопровождается двузначным числом для программирования до 100 функций.

Операция

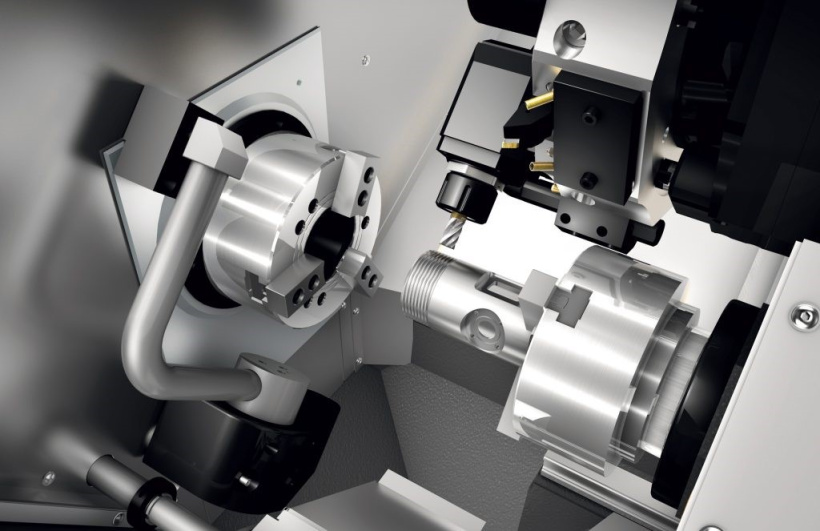

Оси «X» и «Z» могут перемещаться одновременно чередующимся образом, что приводит к конической или сферической обработке в соответствии с геометрией деталей. Инструменты размещаются в держателях (фиксаторах), прикреплённых к револьверной головке. Она может вмещать до 20 различных резцов, которые вращаются в соответствии с выбранной программой, облегчая изготовление сложных деталей.

В программу обработки могут быть введены параметры скорости вращения заготовки, подача продольных и поперечных салазок и исполнительные координаты детали. Станок с ЧПУ работает на более высоких скоростях подачи и резания, чем обычные токарные станки, поэтому для уменьшения усталости материала используются твердосплавные или керамические инструменты.

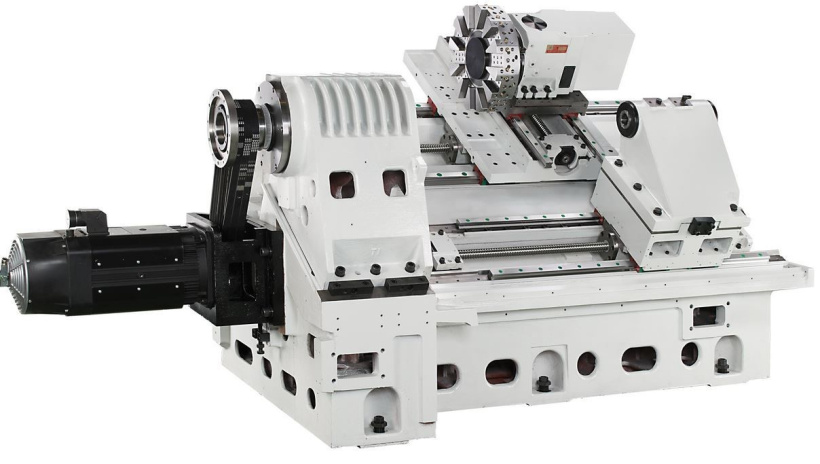

Общая архитектура токарного станка с ЧПУ

Отличительные характеристики токарного станка с ЧПУ по сравнению с обычным универсальным токарным станком следующие:

Двигатель и главный шпиндель

Главный двигатель регулирует мощность станка и обеспечивает вращательное движение деталей. Современные токарные станки с ЧПУ оснащаются электромотором постоянного тока, который воздействует непосредственно на шпиндель с помощью шкивов, расположенных между ними. Поэтому любые зубчатые передачи здесь не нужны.

Двигатели постоянного тока обеспечивают почти бесконечное разнообразие скоростей вращения от нуля до максимума. Это определяется характеристиками мотора, который программируется под выполнение каждой части операции. Многие двигатели включают два диапазона скоростей: один для низких, другой для высоких, – чтобы получить наиболее благоприятный крутящий момент. Шпиндель на конце оснащён приспособлением для когтевых пластин и отверстием для вставки прутка (заготовки).

Пример, какими могут быть характеристики двигателя и главного шпинделя токарного станка с ЧПУ:

- Конус Морзе 2.

- Диапазон скоростей: 2.

- Мощность двигателя: 15 кВт.

- Диаметр отверстия основного шпинделя: 100 мм.

- Носик главного шпинделя: DIN 55027 № 8 / Camclock № 8.

- Переменная скорость шпинделя: I: 0-564 об/мин II: 564-2000 об/мин.

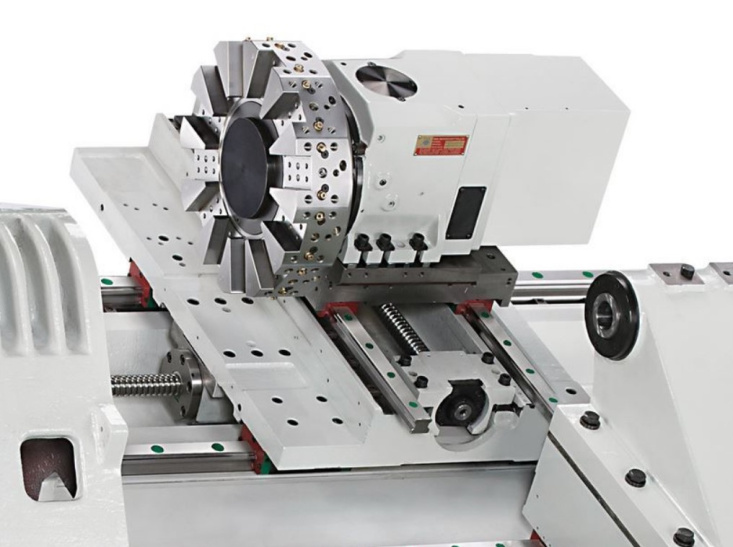

Направляющие скольжения и моторы

Для облегчения быстрого перемещения продольных и поперечных салазок, направляющие узлы, по которым они скользят, отшлифованы и закалены с твёрдостью порядка 450 НВ. Все направляющие станков с ЧПУ имеют автоматизированную систему постоянной смазки.

Ролики кареток изготовлены из закалённых и отшлифованных шариков, обеспечивающих большую точность движений. Эти механизмы работают по принципу рециркулирующих шариков, с помощью которых бесконечный винт (червяк) соединяется с каретками. При вращении бесконечного винта каретка перемещается продольно по направляющим станины. Винты не имеют люфта, когда меняют направление вращения и оказывают небольшое сопротивление. Чтобы избежать повреждений при столкновении каретки с препятствием, в них встроена муфта, которая разъединяет узел и останавливает поступательное усилие.

Каждая каретка с червячным валом имеет независимый двигатель, который может быть серводвигателем или энкодером (преобразователем), характеризующийся высокими показателями мощности и крутящего момента при низких оборотах. Двигатели работают как обычные электродвигатели переменного тока, но с подключёнными датчиками линейного перемещения. В свою очередь датчики контролируют точные обороты и тормозят строго в точке, которая отмечает запрограммированное положение инструмента.

Конструкция станка определяет максимальные размеры обрабатываемых деталей.

Вот пример спецификации станины токарного станка с ЧПУ:

- Высота между точками: 375 мм.

- Диаметр над продольной направляющей: 675 мм.

- Допустимый диаметр на поперечных салазках: 470мм.

- Допустимый диаметр на продольных салазках: 760 мм.

- Оси продвижения работы: Z, X. 0-10000 мм/мин.

- Быстрые перемещения по осям: Z, X 15/10 м/мин.

- Продольная сила тяги: 9050 Н.

- Сила поперечной тяги: 9050 Н.

Регулировка положения каретки

Несмотря на высокоточность элементов, которые участвуют в движении продольных и поперечных салазок, нет полной гарантии достижения инструментами идеального положения на запрограммированном уровне. Для исправления возможных ошибок позиционирования используются две электронные системы, одна из них прямая, а другая косвенная.

Система прямого позиционирования использует средство измерения, расположенное в каждой из направляющих станины, где находится оптический считыватель. Он точно измеряет положение каретки, передавая любые существующие отклонения в ЦП (центральный процессор). Здесь происходит автоматическое перепрограммирование, пока не будет достигнуто правильное положение.

Держатели инструментов

Токарный станок с ЧПУ использует барабан в качестве держателя инструмента, на котором может быть расположено от 6 до 20 различных инструментов, в зависимости от размера станка или его сложности. Смена инструмента управляется программой обработки. При каждой замене резцов каретки возвращаются в стартовое положение, в котором происходит выбор соответствующего инструмента для следующего цикла обработки.

Когда обработка детали закончена, каретки возвращаются из рабочей зоны в исходное положение, чтобы можно было снять деталь и поставить новую заготовку. Барабан (несущий инструмент, известный как револьвер) оснащён встроенным серводвигателем, который заставляет его вращаться влево/вправо, а также гидравлической или пневматической системами, которые блокируют револьвер, – что обеспечивает точность в диапазоне от 0,5 до 1 микрона миллиметра.

В большинстве случаев для резцов используются сменные твердосплавные пластины, поэтому при замене этой пластины нет необходимости вынимать резцедержатель из гнезда.

Настройка инструмента

Автоматический щуп – аксессуар, облегчающий настройку инструментов для предстоящей операции обработки. Устройство привязывает резцы к системе координат, к которой также привязывается и деталь.

Такие настройки позволяют автоматизировать работу со следующими преимуществами:

- Значительная экономия времени за счёт сокращения периода простоя оборудования.

- Расчёт и автоматическая коррекция компенсации инструмента.

- Точное измерение длины и диаметра инструмента.

- Устранение ошибок ручной настройки.

Аксессуары и периферия

Аксессуары и периферия тоже являются оборудованием и приобретаются у поставщика в комплекте с машиной, потому что они универсально применимы к этому типу станка. Например, автомобильный аккумулятор тоже является аксессуаром автомобиля. Все станки со встроенным ЧПУ нуждаются в ряде принадлежностей, таких как:

- Программатор для автоматизации программирования УП.

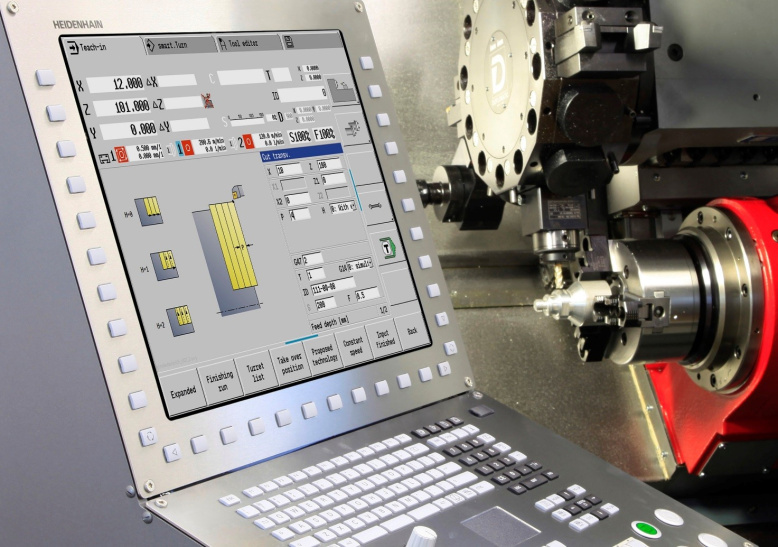

- Дисплей оперативного управления и ввода информации.

- Фотосчитывающие устройства для загрузки УП.

- Периферийные устройства для ввода.

- Выходные периферийные устройства.

ЦП (центральный процессор)

ЦП – это мозг машины. Вычислительная мощность определяется тем или иным видом установленного микропроцессором. На каждый станок можно установить любой из ЦП, представленных на рынке, например: FAGOR, FANUC, SIEMENS и т. д. Нормальным считается и то, что сначала клиент выбирает характеристики машины, которые ему нужны, а только затем подбирает процессор, который лучше всего подходит по характеристикам, цене, сервису и т. д.

Основные функции, возложенные на ЦП, заключаются в обработке команд управления в соответствии с программой, установленной разработчиком или оператором. Например, расчёт точного положения инструментов, которое они должны соблюдать на протяжении всего процесса работы, путём управления перемещением соответствующих продольных и поперечных салазок. Также ЦП должен контролировать технологические факторы обработки, такие как: обороты шпинделя; продвижение работы; скорость перемещения; смена инструмента.

С другой стороны, ЦП объединяет различные виды памяти всей системы, которые могут быть: EPROM, ROM, RAM и BUFFER, использующиеся для хранения программ и действуют как жёсткий диск любого компьютера.

Наиболее значимым и важным периферийным устройством ввода является клавиатура, установленная на панели управления станка. С неё можно вносить исправления и модификации в исходник, в том числе создавать индивидуальную программу обработки. Существует многообразие входных периферийных устройств большей или меньшей сложности, устойчивых к агрессивным средам.

Самым важным выходным периферийным устройством является монитор. Благодаря ему осуществляется диалоговый режим и выдача информации на печатающие устройства.

Преимущества и недостатки токарных станков с ЧПУ по сравнению с обычными

Преимущества:

- Исключены ошибки оператора.

- Обеспечивают большую точность обработки.

- Позволяют выпускать более сложные детали.

- Легко переключиться с обработки одной детали на другую.

- Станки с ЧПУ становятся все дешевле и дешевле.

- Время обработки сокращается.

Недостатки:

- Высокая стоимость инструментов и аксессуаров.

- Требуется подготовка программы перед обработкой первой детали.

- Необходимость создания определённого микроклимата в производственном помещении.