Вакуумно-формовочные станки: как работают и какую продукцию выпускают?

Пластик окружает нас повсюду. Он прочно занял позиции во всех отраслях промышленности, от пищевой до машиностроительной. Оглянувшись вокруг себя, мы гарантированно увидим изделия из полимеров, например, столы и стулья в уличных кафе, одноразовую посуду, бамперы на автомобилях, сани для снегоходов, рундуки для лодок, рекламные фигурки, лотки, ящики, вёдра и многое другое. Всё перечисленное изготавливается методом вакуумной формовки на специальных станках. А в качестве сырья используются листовой пластик различных размеров, в зависимости от габаритов производимой продукции. Технология термоформовки достаточно простая, о чём вы сможете убедиться чуть ниже.

Вакуумная формовка относительно современная технология. Она появилась в Японии в начале 1970-х годов.

Назначение станков вакуумной формовки

Вакуумная формовка – это производство пластиковых изделий методом термической усадки. Размер продукции определяется техническим заданием и габаритами листового материала (максимальный 1100 х 2500 мм, толщиной: от 1,2 до 10 мм). Также в термоформовании используются силиконовые материалы.

Сама процедура выполняется на вакуумно-формовочном станке путём нескольких операций:

- нагрев листового полотна;

- усаживание листа на матричную форму;

- откачка воздуха из мест прилегания до образования вакуума.

Вакуум требуется для максимально точного копирования каждого контура и обвода. Успех достигается при показателях от 0,3 до 0,6 бар внутри формы, этого вполне достаточно чтобы с силой прижать заготовку к матрице. Весь процесс занимает не более 10 мин. Благодаря небольшим времязатратам можно наладить на формовочных станках серийный выпуск различной пластиковой продукции, такой как:

- Рекламные фигуры.

- Вёдра, ванны, горшки, ящики.

- Элементы архитектурного декора.

- Садовые столешницы и раковины.

- Формы для отливки гипса и бетона.

- Сани для снегоходов и рундуки для лодок.

- Кузовные детали для авто (бамперы, крылья, накладки) и многое другое.

Станки вакуумной формовки бывают с ручным управлением и автоматизированные. Матрицы изготавливают на станках с ЧПУ, после чего их поверхности шлифуют для гладкости и сверлят насквозь для оттока/подачи воздуха. Некоторые умельцы (художники, дизайнеры) изготавливают матрицы вручную. Но сложные формы, такие как автомобильные бамперы или крылья, доверяют автоматике, способной соблюсти точные размеры и симметричность.

В 1972-1984 годах Дик Тил использовал вакуумную формовку для испытания опытных образцов деталей из пластика для снегоходов John Deere, главным образом потому, что технология удешевляла изготовление оснастки. (С 1984 г John Deere не выпускает снегоходы, но компания занимает лидирующие позиции в мире по производству спецтехники).

Какие материалы применяют для вакуумной формовки

Пластик включает в себя разнообразие полимерных материалов. Они различаются между собой структурой химического состава, термической устойчивостью, прочностью, жирностью, жёсткостью, гигроскопичностью и другими характеристиками. Каждый из них применяется для выпуска тех или иных изделий, в зависимости от назначения. Например, одни годятся только рекламных конструкций, другие для автомобильных деталей и т.д. Выбирает материал производитель предприятия, руководствуясь опытом. Хотя иногда это право принадлежит заказчику.

Вот полный список пластиков для вакуумной формовки:

- Акрил (РММА).

- Полистирол (HIPS).

- Полипропилен (PP).

- Поливинилхлорид (PVC).

- Поликарбонат (PC, LEXAN, Makrolon).

- Акрилонитрил бутадиен стирол (ABS).

- Полиэтилентерефталат-гликоль (PETG).

- Полиэтилен высокой плотности и низкого давления (HDPE).

Все материалы термоформовочные, но поддаются обработке под разными температурами. Поэтому оператор должен знать, на какой шкале установить терморегулятор и таймер нагрева. (Смотрим правую колонку).

Интервалы температур эксплуатации полимеров в качестве конструкционных пластиков

| Полиметр | Рекомендуемый интервал рабочих температур эксплуатации, °С | Температура плавления °С | |

| Нижние значения |

Верхние значения |

||

| Полиэтилен (ПНД) | -120 /-45 | 60-70 | 100-108 |

| Полиэтилен (ПВД) | -150/-60 | 70-80 | 120-135 |

| Полипропилен | -50 /-5 | 95-110 | 160-168 |

| Поливинилхлорид (ПВХ) | -20/-10 | 60-85 | - |

| Полистирол | -40 | 65-70 | 160-175 |

| Поликарбонат | -120 | 115-135 | 220-240 |

| Полиэтилентерефталат (ПЭТ) | -60 | 150-160 | 250-265 |

Технология вакуумной формовки

Метод вакуумной формовки основан на термической усадке пластика. Лист закрепляется в рамке (подвижной или неподвижной, зависит от конструкции станка). Затем разогревается инфракрасными лампами до t +150–270 C° в течении 1–5 минут (зависит от толщины листа и вида материала), после чего раздувается и натягивается сверху на оснастку (матрицу). Метод называется термической усадкой. Иногда оснастка выезжает снизу на драпирующем столе, опять же зависит от конструкции станка. Далее из матрицы откачивается воздух через многочисленные отверстия в её форме. Благодаря этому пластик более прочно прилегает к поверхности оснастки, повторяя её чёткие контуры и обводы.

Матрицы бывают позитивными (выпуклыми) и негативными (вогнутыми). В первом случае разогретый пластик укрывает оснастку снаружи, а во-втором – изнутри. Выбор той или иной зависит от того, какой из сторон требуется придать наилучший внешний вид или наиболее точные обводы. Популярностью пользуются позитивные. Материал матрицы может быть любым, но обязательно устойчивым к высоким температурам (от 50 до 250 C°).

Наиболее популярными считаются:

- Дерево.

- Капролон.

- Алюминий.

- Стеклопластик.

Для повышения качества производимых изделий оснастку тоже разогревают перед формовкой, примерно до t + 40–60 C°. Особенно это правило касается алюминия. Благодаря этому пластик не схватывается на поверхности оснастки, дольше остывает, вследствие чего максимально точно повторяет контуры оснастки при вакуумизации. Но, алюминий трудно нагреть, и ещё труднее быстро остудить. Чтобы изделие не «поплыло», матрицу Al следует оперативно остудить. К другим материалам оснасток таких требований нет.

После завершения формования, деталь необходимо расформовать. Это может вылиться в трудоёмкий сложный процесс. Пластики очень плотно прилегают к оснастке, поэтому разъединить их бывает невероятно сложно. Особенно на холодную. Поэтому оператор поджидает пока изделие приостынет примерно до + 50 C° и подаёт в матрицу сжатый воздух. Если упустить этот момент и полностью остудить изделие с оснасткой, то при извлечении может появиться трещина (зависит от гибкости пластика). А это уже брак и прямой убыток. Поэтому разъединение оснастки и заготовки производят пока они тёплые.

| Преимущества и недостатки вакуумной формовки | |

|

Плюсы: |

Минусы: |

|

|

|

|

|

|

|

|

|

|

Внимание! При высокой температуре полимеры выделяют летучие газообразные вещества: органические кислоты, эфиры, непредельные углеводороды, перекисные соединения, формальдегид, ацетальдегид, СО2, СО и другие.

Вредные пары негативно воздействуют на органы дыхания, центральную нервную систему и другие органы человека. Поэтому цех вакуумной формовки должен быть оборудован приточно-вытяжной вентиляцией, а работникам надлежит использовать СИЗ.

Обзор оборудования

Производители станков предлагают рынку оборудования развёрнутый ассортимент вакуумно-формовочных машин. Между собой они различаются габаритами, мощностью нагревательных элементов, размерами рабочего стола, степенью автоматизации и другими характеристиками. Такое конструкционное многообразие позволяет заинтересованному предпринимателю выбрать для своего производства наиболее подходящий станок, способный обеспечить планируемый объём продукции. Для наглядности предлагаем краткий обзор вакуумно-формовочного оборудования с основными характеристиками.

Станок для вакуумной формовки JY-B06

Машина для вакуумной формовки небольших изделий, таких как: карнавальные маски, игрушки, чехлы для телефонов и т.д. В качестве материалов используются силиконовые и полимерные листы. Классифицируется аппарат, как малогабаритный электровакуумный двух-станционный станок цикличного действия.

Машина оснащена двойной открытой операционной зоной, электродвигателем, пневматической системой, элементами нагрева и комплексом вентиляции. Четыре колеса обеспечивают мобильность внутри производственного помещения. Матрица подаётся снизу на драпирующем столе.

Управляется модель JY-B06 кнопочным пультом. Показатели давления отслеживаются на манометрах.

Станок для вакуумной формовки JY-B06-A-322

Стационарный станок для вакуумной формовки деталей из пластика. Классифицируется, как промышленное оборудование начального уровня. Оснащён двойной открытой операционной зоной, электродвигателем, пневматической системой, элементами нагрева и комплексом вентиляции. Матрица подаётся снизу на драпирующем столе. Управляется модель JY-B06 кнопочным пультом.

| Модель |

JY-B06-A-322 |

|

Вакуумное пространство, мм |

300 х 280 |

|

Количество рабочих областей, шт. |

2 |

|

Объем вакуумного насоса, л |

15 |

|

Скорость вакуумного насоса, л.с. |

15 |

|

Питание, В |

380 |

|

Мощность, кВт |

2.2 |

|

Габаритные размеры, мм |

1100 х 600 х 1100 |

|

Вес, кг |

300 |

Вакуумно-формовочный станок XSHYD1007

Универсальный вакуумно-формовочный станок стационарного типа. Классифицируется, как промышленное оборудование среднего уровня. Представляет собой крупногабаритное автоматизированное устройство вертикального типа цикличного действия. Оснащён электромеханическими и пневмогидравлическими узлами.

Предназначен для производства бытовых и гидромассажных ванн, автомобильных и мотоциклетных панелей, бытовых и медицинских раковин, холодильных шкафов, дверей, крупных фонарей и много иного. Оборудование адаптировано для работы с такими материалами, как ABS, PS, PVC, HDPE, PP, PC, PMMA, PMMA/ABS, акрил, пластиковая доска или пластиковый лист и др.

Машина характеризуется высокой стабильностью производства. Гидравлика пресса обеспечивает необходимую мощность. Нагнетание температуры осуществляется инфракрасными нагревателями. Система охлаждения позволяет эксплуатировать установку в непрерывном цикле длительное время. Модель оснащена системой автоматического управления с цифровой элементной базой. Программируемый логический контроллер анализирует вводные данные и синхронизирует работу всех исполнительных систем с высокой точностью. Температура и другие рабочие параметры отслеживаются автоматически. Ввод данных производится оператором на цветном сенсорном мониторе. В серию XSHYD также входят модели: XSHYD1510, XSHYD1515, XSHYD2010, XSHYD2015, XSHYD2020, XSHYD2510, XSHYD2515, XSHYD2520 и XSHYD3020.

| Модель |

XSHYD1007 |

|

Максимальный размер формования, мм |

1000х700 |

|

Высота формования, мм |

350 /650 |

|

Мощность, кВт |

42 |

|

Габаритные размеры, мм |

7200х4000х4300 |

|

Вес, кг |

6000 |

Вакуумно-формовочный станок RHC-600/500

Универсальная вакуумно-формовочная машина стационарного типа. Классифицируется, как промышленное оборудование высшего уровня. Адаптирована для работы с такими полимерными материалами, как: HIPS, PS, PVC, PET и PP. Выпускает продукцию для пищевой отрасли: упаковочные коробки, лотки, коробки для «быстрого» питания, одноразовую посуду, крышки и другое.

Материал поступает в операционную зону не листами, а разматывается с катушки. Затем нагревается и формуется на матрицах. Далее заготовки охлаждаются и обрезаются прессом с режущими кромками (высекаются из полотна), после чего складируются в стопки. Всеми циклами управляет программируемый логический контроллер на основе компьютеризированных технологий. Подсчёт готовой продукции выполняется оптическим датчиком.

| Модель |

RHC-600/500 (4 станции) |

|

Максимальный размер формования, мм |

600х500 |

|

Максимальная высота формы, мм |

100 |

|

Толщина листа заготовки, мм |

0.15–1.2 |

|

Максимальная ширина листа заготовки, мм |

640 мм |

|

Производительность, циклов / ч |

360–1200 |

|

Мощность верхнего нагревательного элемента, кВт |

32 |

|

Мощность нижнего нагревательного элемента, кВт |

24 |

|

Резка под давлением, т |

20 |

|

Давление прессования, т |

20 |

|

Питание, В/Гц |

380/50 |

|

Макс. давление гидравлического насоса, Мпа |

16 |

|

Максимальная длина резки, мм |

8650 |

|

Мощность, кВт |

72 |

|

Габаритные размеры, мм |

10000х2050х2600 |

|

Вес, кг |

5500 |

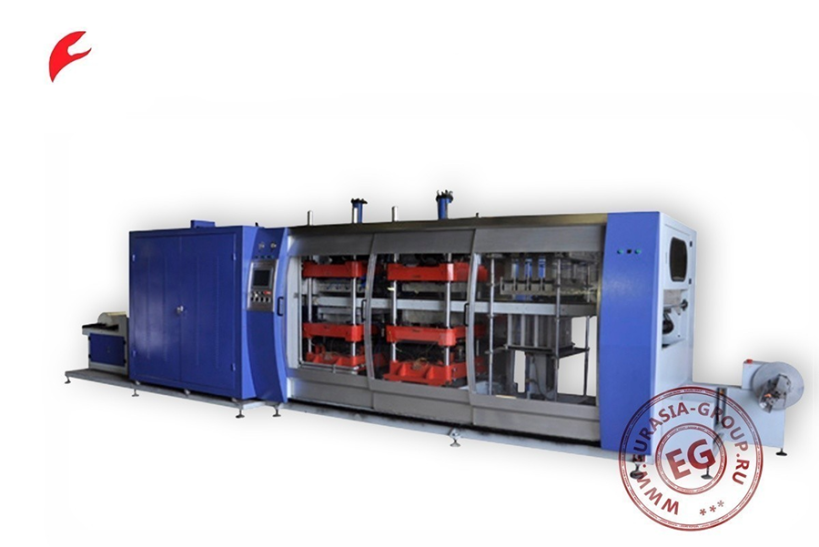

Вакуумно-формовочное оборудование DXS-700

Универсальная вакуумно-формовочная машина стационарного типа. Классифицируется, как промышленное оборудование высшего уровня. Представляет собой высокоскоростное полностью автоматическое электропневматическое оборудование непрерывного горизонтально-поточного действия.

Адресована изготовителям упаковочной тары. В качестве основных материалов применяются: PS, HIPS, PVC, PET, PP.

Конструкция машины коробчатая с закрытой операционной зоной. Устанавливается в цехах и регулируется по горизонтали с помощью подкручивающихся ножек. Подача материала осуществляется из рулона с модуля разматывания пошагово, от операции к операции. Доступ внутрь для обслуживания не затруднён, так как корпус поделён на секции, каждая из которых имеет откидную панель. Визуальный контроль за операциями можно осуществлять через объёмные окна из прочного стекла.

Производственные процессы, такие как: подача пластика, нагревание, формование, вакуумизация, охлаждение, высекание и формирование стопок, – управляются программируемым логическим контроллером. Память промышленного компьютера хранит все данные о прошлых операциях. PLC диагностирует систему на предмет неисправностей и заблаговременно предупреждает оператора об их возникновении. Пульт управления оборудован цветным сенсорным экраном, максимально удобным для диалогового режима: ввода параметров и отслеживания изменений рабочих процессов.

| Модель |

DXS-700/1200A-1 |

DXS-700/1200A-2 |

|

Максимальный размер формования, мм |

760-1200 |

760-1200 |

|

Ширина формирования, мм |

500-700 |

500-700 |

|

Высота формования, мм |

< 165 |

< 165 |

|

Производительность, циклов / ч |

60-720 |

60-720 |

|

Мощность нагревательного элемента, кВт |

24 |

24 (Верхний) 18 (Нижний) |

|

Мощность двигателя вакуумного насоса, кВт |

3 |

3 |

|

Производительность вакуумного насоса, м³/ч |

100 |

100 |

|

Мощность воздушного компрессора, кВт |

7.5 |

7.5 |

|

Напряжение/Частота, В/Гц |

380-220/50 |

380-220/50 |

|

Габаритные размеры, мм |

7950х1450х2550 |

7950х1450х2550 |

|

Вес, кг |

3000 |

3500 |

Представленные в обзоре установки изготавливаются в Китае и поставляются на российский рынок. Машины отличаются достойным качеством и невысокой ценой (в сравнении с аналогами из США и ЕС).

Резюме

Вакуумная формовка пластика – популярное производственное направление вот уже с 1970-х гг. Технология выпуска изделий проста, а ассортимент продукции ширится от хозяйственных предметов до автомобильных деталей. Высокое качество товаров достигается применением вакуумно-формовочных машин, чьи характеристики и возможности становятся всё лучше и лучше, повинуясь индустриальному прогрессу.