Технология производства пластиковых пакетов

Сегодня население планеты повсеместно использует огромное количество пластиковых пакетов. Известно, что ежегодно производится более 1 трлн. пакетов, которые можно встретить в разных местах и сферах деятельности человека, где они применяются в самых различных целях: от упаковки бытовой техники до переноски продуктов питания.

Пластиковые пакеты изготавливаются из полимерного вещества, известного как полиэтилен (PE) и образованного из длинных цепей атомов углерода и водорода. Структуры этих цепей могут отличаться в зависимости от того, какой тип полиэтилена нужно получить на выходе, но практически все они применяются в производстве различных типов пластиковых пакетов.

Например, HDPE представляет собой полиэтилен высокой плотности и является наиболее распространенным типом полиэтилена, используемого для создания сумок. Этот пластик создан из прямых цепочек молекул, которые очень мало ветвятся, оставаясь линейными от начала до конца. Эта линейная структура создает очень прочный материал, который выдерживает нагрузку значительной массы без разрыва. LDPE – это пластик, созданный с малой плотностью, то есть из разветвляющихся цепей полимерных материалов. Это очень легкий, почти пленочный пластик, который используется для изготовления сухих чистящих мешков, необходимых чаще всего для обертывания предметов одежды. Структура LLDPE, при сравнении с линейным полиэтиленом низкой плотности, тоже не разветвляется, но и не имеет прочности такого уровня, как HDPE. Это означает, что мешки, изготовленные из пластмасс LLDPE, должны быть более толстыми и более тяжелыми, чтобы обеспечить необходимую прочность. Сумки, используемые в магазинах одежды, являются распространенным примером мешков, изготовленных из этого вещества.

Полиэтилен является одним из самых универсальных и широко используемых термопластов в мире благодаря его отличным свойствам, таким как прочность, почти нулевое поглощение влаги, отличная химическая инертность, низкий коэффициент трения, простота обработки и др.

ЭкструзияИзготовление пластикового пакета – технологический процесс, который состоит из двух основных производственных этапов.

Первый этап заключается в изготовлении полимерной пленки, и он называется – экструзия, при этом, чаще всего принято говорить о двух направлениях этой технологии: экструзия литой пленки и экструзия с выдуванием пленки.

Литые пленки используются для упаковки пищевых продуктов и текстиля, обертывания цветов, ламинирования других материалов и т.п. Как правило, процесс получения литой пленки включает операцию соэкструзии, которая представляет собой одновременную экструзию двух или более материалов из одной матрицы для образования многослойной пленки. Это связано с тем, что во многих случаях окончательное применение пластиковой пленки требует прочности, которая не может быть достигнута, если пленка состоит только из одного материала. Например, для применения в пищевой упаковке требуется использование пленок с возможностями кислородного барьера. Количество слоев, их положение в соэкструдате и их индивидуальная толщина являются переменными величинами, которые изменяются в зависимости от конкретного применения пленки.

В процессе экструзии литой пленки расплавленный полимер проходит через плоскую матрицу, чтобы принять форму плоской пленки. Матричная система состоит из матрицы и блока подачи (если это соэкструзия) или просто матрицы, если процесс основан на технологии монослойной экструзии. Процесс начинается с подачи гранул с помощью гравиметрической системы подачи на один или несколько экструдеров. Затем материалы расплавляют и смешивают с экструдерами, фильтруют и подают в матричную систему. Сразу же после выхода из матрицы расплавленное сырье поступает в охлаждающий блок, где его температура опускается при взаимодействии с холодной водой через охлаждающий валик.

В цикле получения литой пленки степень вытяжки и ориентации значительно ниже, чем в процессе выдувной пленки. Кроме того, механические свойства пленки в поперечном направлении ниже по сравнению с материалами, полученными в процессе выдувной пленки, из-за более высокого уровня ориентации, который испытывает пленка в процессе выдувания.

И так как в процессе производства пакетов чаще всего нет необходимости в использовании плотных пленок для первичного материала, то экструзия с выдуванием пленки стала наиболее распространенным процессом, с помощью которого в дальнейшем изготавливаются пленки именно для пакетов.

В такой производственной линии на начальном этапе тоже используется экструдер (несколько экструдеров), предназначенный для нагрева гранул полиэтиленового пластика до высокой температуры. Эта температура плавит и пластифицирует гранулы, и в это время расплавленный пластик подается в матрицу машины, где определяется толщина, которую должен иметь мешок.

Но далее процесс сопряжен уже с непрерывным выдуванием пластика до таких размеров, которые в несколько раз превышают первоначальный диаметр матрицы с образованием при этом тонкой трубчатой пленки. Пластиковый расплав экструдируют через матрицу вертикально снизу наверх, а воздух вводится в полученный пузырь через отверстие в середине формующей головки, чтобы наполнить объем пузыря, как воздушный шар.

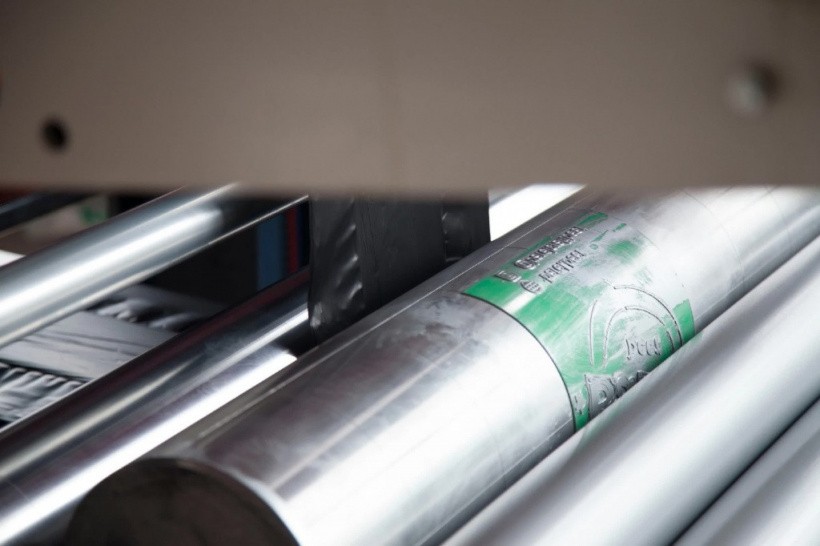

Чтобы охладить пленку, поверх матрицы установлено воздушное кольцо, которое ударяет по горячей пленке воздушными потоками, поступающими через каналы от мощного вентилятора. Затем трубчатый пузырь пленки движется вверх (внутри него поддерживается постоянное атмосферное давление), и практически полностью остывает на открытом воздухе, пока не пройдет через систему прижимных валков. Последние элементы служат для того, чтобы сплющить трубку в полотно, то есть, образовать единую ленту.

Как правило, коэффициент расширения между матрицей и выдувной трубой пленки будет в 1,5-4 раза больше диаметра матрицы. Прогиб между толщиной стенки расплава и толщиной охлажденной пленки происходит как в радиальном, так и в продольном направлениях. Это легко регулируется путем изменения величин объема воздуха внутри пузыря и скорости вылета.

В автоматическую линию производства пакетовнередко внедряется машина для флексографической печати, с помощью которой пакет обретает соответствующее графическое оформление.

Но, чтобы облегчить качественное прилипание красок на поверхность пленки, необходимо провести предварительную поверхностную обработку. Коронирование является наиболее часто используемым из существующих методов, который увеличивает поверхностную энергию пленки и, следовательно, ее поверхностное натяжение. Система включает в себя источник питания и станцию очистки. Источник питания преобразует мощность 50/60 Гц в гораздо более высокую частотную мощность в диапазоне от 10 до 30 кГц. Эта высокочастотная энергия подается на станцию обработки и наносится на поверхность пленки с помощью двух электродов с высоким потенциалом, а другой (низкий потенциал) наносится через воздушный зазор, который обычно составляет от 0,5 дюйма до 1 дюйма. Поверхностное натяжение на поверхности пленки увеличивается, когда возникает высокая разность потенциалов, которая ионизирует воздух.

Намоточные машины используются для преобразования экструдированной пленки в рулоны материала. Процесс наматывания должен быть таким, чтобы пленка сохраняла свои свойства и размеры, когда в дальнейшем эти рулоны разматываются и трансформируются в пакеты.

Компоненты линии не действуют сами по себе, они управляются компьютеризированной системой. Главный компьютер – это центр, который объединяет и управляет всеми компонентами линии в организованном порядке. Хорошая система управления должна обеспечивать операторам простой в эксплуатации графический интерфейс или систему мониторинга.

Основными задачами компьютера являются:

- Управление запуском, выключением и скоростью линии.

- Контроль над массой материала, подаваемой в экструдеры, а также контроль над скоростью работы экструдера, что необходимо для поддержания его постоянной пропускной способности.

- Управление всеми температурными зонами и температурами всех материалов.

- Контроль натяжение полотна.

- Хранение и анализ всех рецептур, хранение оперативных данных и управление системой сигнализации.

Формовка (конвертирование)

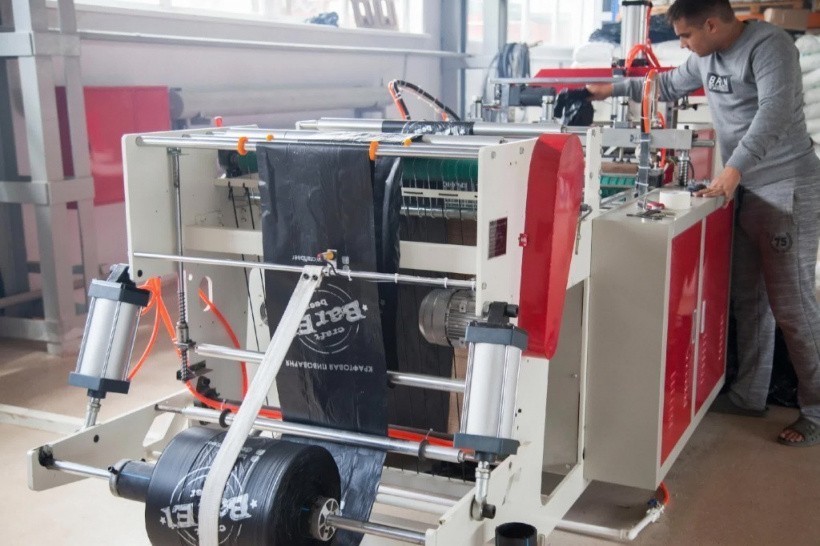

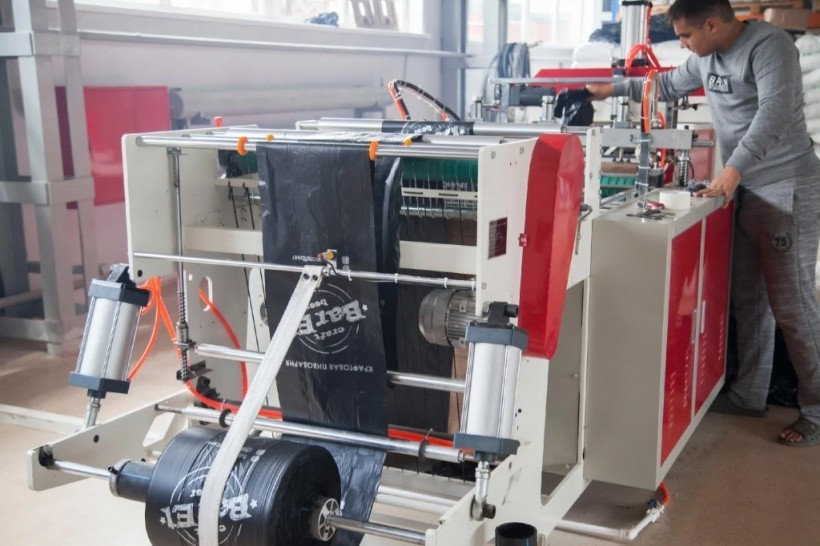

Непосредственное изготовление мешков, которое еще называют конвертированием, требует использования машин, которые сочетают в себе высокую производственную мощность, безопасность цикла, надежность элементов конструкции, оптимальное соотношение качества продукции с трудозатратами и эксплуатационными расходами. Машины также должны быть достаточно гибкими, чтобы адаптироваться к изменениям длины мешка, материала и типа мешка.

Машины для изготовления пакетов выпускаются в различных конфигурациях на основе типов мешков, производимых на этой технике

Цикл заключается в том, что рулон пленки разматывается в операционную зону станка, где подвергается ряду таких операций технологического деформирования, как термическая сварка, резка, высекание. Все операции выполняются в полностью автоматическом режиме и требуют вмешательства оператора только для пополнения рулонов сырья и удаления уже готовой продукции.

В секции подачи гибкая упаковочная пленка разматывается из рулона на подающем валу. Втягивающие валы используются для перемещения пленки через машину и соблюдения постоянной силы натяжения. Подача обычно пошаговая, и другие операции, такие как уплотнение и резка, выполняются при кратковременном приостановлении перемещения пленки. В секции герметизации работают терморегулируемые электрические элементы, вступающие в контакт с полотном пленки на доли секунд, за которые осуществляется сварка швов. Температура сварки и длительность процесса зависят от типа материала, и они должны поддерживаться постоянными для разных скоростей машины. Конфигурация сварочного элемента и, следовательно, формат машины зависит от типа сварки, продиктованного конструкцией мешка. В большинстве форматов машины сварка сопровождается резанием. Готовые пакеты штабелируются на приемном столе.

В дополнение к этим основным функциям в зависимости от дизайна пакета могут выполняться такие дополнительные операции, как присоединение замка-молнии, нанесение отверстий, присоединение ручек и т.п. Соответственные дополнительные устройства устанавливаются на базу машины, как опция.

Машины для производства пакетов с боковой сваркой являются самым распространенным типом таких станков. Материал из двух разматывателей складывают вместе и подают в машину. Ленту обычно разрезают с помощью горячего ножа, который одновременно сваривает и режет. Пакеты герметизируются только по бокам. Дно мешка закрывается из-за операции складывания, а верхняя часть мешка может оставаться открытой или закрытой застежкой-молнией, или аналогичным креплением. Простая конфигурация этого типа машин имеет сервоприводы только для фидеров и VFD для всех других осей. В более современных версиях такого оборудования сервоприводы используются для фидеров, сварочных механизмов и штабелеров.