Технология производства шашек для поддонов из отходов деревообработки

Деятельность деревообрабатывающего предприятия неминуемо сопровождается образованием большого количества отходов. Эта часть сырья не используется в основном производстве, однако, способна стать источником прибыли. Примером рационального расходования ресурсов может быть создание линии по производству прессованных шашек для поддонов.

Рентабельность такого производства мы оценили в бизнес-плане, сейчас же разберем основные вопросы технологии.

В качестве сырья могут использоваться любые древесные отходы:

- пиломатериалы (горбыль, доска, брус, вагонка, срезка);

- измельченная древесина (опилки, стружка, щепа);

- мебельные отходы (ДСП, ДВП, фанера, шпон);

- лом древесины (ящики, поддоны, остатки жесткой упаковки).

Строгих требований к качеству сырья, породе древесины, содержанию лигнина и смол нет - можно использовать пропаренную, лежалую древесину, любые породы дерева, так же допустимо содержание коры в сырье.

Процесс производства шашек включает несколько этапов:

- Дробление или сортировка.

Крупное сырье понадобится измельчить с помощью дробильного оборудования. Для производства шашек для поддонов рекомендуем измельчать отходы до фракции 1-10 мм. Обратите внимание: чем мельче сырье, тем меньше будет расход смолы, выше плотность и производительность, однако древесное волокно позволит шашке лучше удерживать гвоздь и саморез.

Качество и размеры сырья повлияют на выбор дробильного оборудования. Стоит обратить внимание на его конструктивное исполнение, мощность, размер приемного окна. Например, с ДСП могут работать только молотковые дробилки, а с поддонами – исключительно шредеры. Если вы располагаете уже измельченным сырьем, необходимо отсортировать его: убрать включения щепы, веток, реек, брусков, которые могут образоваться в процессе накопления опилок.

- Сушка.

Это процесс снижения степени влажности щепы и стружки до технологически приемлемого уровня. Для хвойных пород допустима влажность до 13-14%, во всех остальных случаях мы рекомендуем ограничиться 10-12%. Необходимо учитывать, что опилки имеют свойство впитывать влагу из воздуха, поэтому для гарантии достижения нужной влажности на этапе прессования, оптимальным будет выход опилок влажностью 8%. Эта операция подготовительно-вспомогательная, но крайне важная, так как излишки влаги в процессе нагрева в прессе образуют водяной пар, а это может привести к образованию пор в брусе или даже его разрыву.

От уровня влажности имеющегося сырья зависит мощность оборудования. Кроме того, стоит задуматься и о котле для сушилки – котел может работать на древесине, отходах деревообработки, угле, газе.

- Смешивание.

На этом этапе происходит смешивание опилок с жидкой смолой (клеем) для подготовки вязкого исходного сырья, которое далее будет прессоваться.Сам процесс смешивания технологически прост, и для него подойдет любой лопастной миксер центробежного действия. Оператор на пульте управления нажимает кнопку «пуск» и производится смешивание компонентов. По истечению 1-3 минут он отключает смеситель и производит выгрузку полученной смеси из смесителя путем открытия выгрузной заслонки.

Внимательно следует отнестись к выбору связующего вещества и пропорциям смешивания. В качестве связующего вещества подойдет любая термореактивная смола. Таковой считается смола, которая под действием нагрева (до 105˚С) и давления затвердевает, теряя свою пластичность - именно такие смолы используются для производства ДСП, фанеры. Наибольшее распространение среди них получила КФМТ-15 ввиду низкой себестоимости и доступности. Карбамидоформальдегидная смола КФМТ-15 относится к ряду малотоксичных смол, так как содержание свободного формальдегида в ней не превышает 0.15% - она используется, например, в производстве мебели. Приобрести смолу можно на любом лакокрасочном заводе. Использование альтернативных смол, как правило, повышает себестоимость продукции.

Расход сырья на 1 м³ составит примерно 80 кг смолы на 450 кг опила. Оптимальное соотношение смолы – 18% от общего веса опилок. Снижение этого процента понижает качество и влагостойкость шашки, однако на рынке нередко можно встретить шашку с заметно более низким содержанием смолы.

- Прессование.

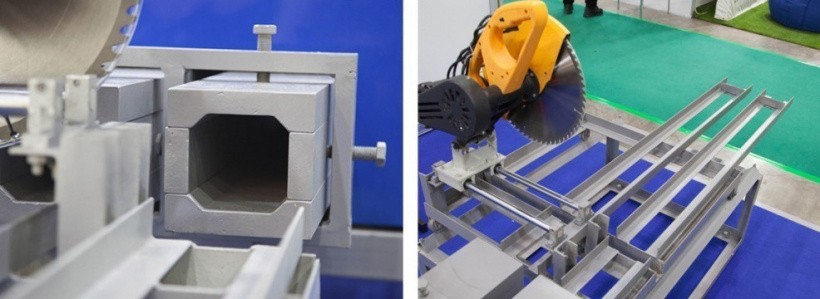

Именно на этом этапе происходит непосредственное формирование прессованного бруса. Размер фильер (отверстий выхода бруса) выбирается один раз при заказе оборудования и не подлежит изменению в дальнейшем. Возможна реализация пресса, делающего два вида бруса (по одному размеру в каждую из сторон), однако такой вариант является наименее предпочтительным в связи с тем, что в таком исполнении очень сложно поддерживать должное качество продукции.

Пуансон под давлением до 5 МПа продавливает смесь через нагретые электронагревателем фильеры. Под действием давления и высоких температур смесь прессуется в брус с плотностью до 0,7 т/м3. Трубчатый электронагреватель (ТЭН), которым оборудован пуансон, формирует отверстие в центре бруса, что обеспечивает его равномерный прогрев, уменьшает время набора прочности и исключает деформации бруса в процессе застывания. При необходимости получать брус без отверстия ТЭН может быть демонтирован (актуально для бруса размером 100*100 и менее, не рекомендуется в любом случае).

Для производительности определяющим фактором станет количество выходных отверстий – фильер. За один ход гидроцилиндра выходит примерно 60 мм бруса. Учитывая, что полный цикл занимает около 40 секунд, скорость выхода бруса составит около 1 метра за 10 минут из каждой фильеры (актуально для сечения бруса 100*100 мм).

Важно отметить, что пресса имеют так же ряд настроек, которые можно регулировать:

- Усилие давления. По умолчанию рабочее давление равно 5 МПа, аварийное отключение происходит при 8 МПа. Регулировка осуществляется на манометре, установленном на шкафе управления.

- Время давления. Изначально оно установлено на отметке в 10 секунд. Этот параметр зависит от размеров изготавливаемой шашки: чем больше размер, тем более длительное требуется давление, и наоборот. При корректировании этой настройки изменяется время рабочего цикла, а, следовательно, и производительность, а также плотность и качество шашки.

- Время паузы. Оно необходимо для того, чтобы после прекращения усилия брус не откатился назад. По умолчанию оно составляет 10 секунд. Время давления и время паузы устанавливаются внутри щита регулированием реле времени.

- Температура нагрева фильер. Чем она выше, тем лучше прогревается брус. Этот параметр влияет так же на цвет бруса и расход электроэнергии, но никак не сказывается на качестве продукта. Обычно используется температура в диапазоне от 140 до 170˚С. Температура выставляется на каждую фильеру отдельно, регуляторы находятся на щите.

- Нагрев ТЭНа. Регулируется по напряжению – оно отображается на вольтметре, установленном на щите.

- После выхода из фильеры брус продолжает движение на продольной направляющей, на которой установлены две торцовочные пилы. При достижении брусом упора торцовочная пила будет «следовать» за брусом, что создает запас времени для того, чтобы отпилить брус требуемой длины.

- Паллетирование.

Это процесс создания универсальной и максимально компактной транспортировочной единицы.

Как правило, шашка реализуется в двух видах:

- Брус.

Такой вид укладки позволяет сэкономить время производства, так как не требует еще одного этапа – торцевания, и обеспечивает максимальное удобство при укладке шашек. Торцовочные пилы для торцевания в брус идут в комплекте с прессом и включены в цену.

- Нарезанная шашка.

Для этого прессованный брус распиливают на торцовочном оборудовании. Этот вариант занимает гораздо больше времени, так как включает целый комплекс работ: от подачи бруса на торцовочный станок до укладки уже нарезанной шашки на паллеты, и требует приобретения дополнительного торцовочного станка.

Общие технологические особенности:

- Для линии существуют следующие требования к производственному помещению:

- Площадь под оборудование - около 70 м2 (для производственной линии из дробилки, сушилки, смесителя и пресса).

- Площадь общая – около 200 м2 (для оборудования + зоны хранения сырья и готовой продукции + зоны выгрузки и погрузки)

- Длина по одной стороне - не менее 15 м (при установке сушилки)

- Высота потолка - не менее 3,7 м.

- Температура - не ниже +10°C (такая температура требуется для этапа смешивания опилок со смолой, прочее оборудование может работать при низких температурах)

- Мы рекомендуем круглосуточный режим работы предприятия – круглосуточный. Пуск оборудования (разогрев, подбор пропорции сырья) занимает 40-60 минут .