Роботизированное производство сварных арматурных каркасов

С 2000-х гг. в Европе заметное развитие получила концепция автоматизированного производства типовых и нетиповых пространственных арматурных каркасов. Это процесс изготовления каркасных сооружений из прутков и проволоки для железобетонных конструкций с помощью специального оборудования и программного обеспечения. Технология основывается на использовании прецизионных инструментов. Они обеспечивают высокую точность изготовления, повышают скорость производства и сокращают затраты на трудовые ресурсы. Благодаря автоматизированному процессу сварки строители получают арматурные каркасы надёжного качества, которые идеально подходят для монолитных сооружений. Сегодня эта технология доступна в РФ благодаря оборудованию из Китая.

Назначение арматурных каркасов и особенности их производства

Сварные арматурные каркасы применяются для армирования бетона и создания железобетонных конструкций. Так называемые закладные части являются несущими элементами в строящихся зданиях и сооружениях. В частности, их применяют в монолитном строительстве, где перед арматурным каркасом ставится задача усилить плиту (перекрытия или фундаментную), и наделить её необходимой прочность. Или используют пространственные закладные для формирования буронабивных свай. Это опоры из железобетона, которые изготавливают на месте строительства путём заполнения скважины в грунте раствором.

В отличие от вязанных каркасов, которые в основном применяются в частном строительстве, к сварным предъявляются строгие требования. Благодаря этому индустриальные и промышленные строения отвечает нормам безопасности и предназначаются для долгого срока эксплуатации. Особенно это важно в сейсмически опасных регионах России, таких как: Камчатка, Курилы, Сахалин, Север Якутии, Прибайкалье, Забайкалье, Алтай, Саяны, Северный Кавказ и Крым.

Особенности производства

Автоматизированное изготовление арматурных каркасов осуществляется с помощью роботизированных станков. Но из-за того, что изделия сами по себе пространственные, у этого производства есть свои особенности, среди которых:

- сложность транспортировки;

- ограниченность предложений по месту.

В первом случае покупателю придётся нести высокие расходы на логистику. Во-втором, склад производителя не сможет вместить большое количество готовой продукции, а значит в перспективе не удовлетворит повышенный спрос в пик строительного сезона. Но выход есть.

Существуют мобильные станки, которые можно устанавливать на строительном объекте и делать пространственные арматурные каркасы по месту. Это снижает расходы на логистику и позволяет изготавливать различные типоразмеры обрешётки.

Коротко о преимуществах:

У производства пространственных арматурных каркасов есть весомые преимущества:

- Автоматизированные процессы производства.

- Высокая скорость изготовления конструкций.

- Снижение затрат на оплату труда.

- Сокращение отходов.

- Мобильность.

Последний пункт актуален для собственников мобильных станков.

Разновидности сварных арматурных каркасов, их сферы применения, востребованные направления

Изготовление арматурного каркаса выполняется в соответствии с нормативами ГОСТ и СНиП. Строгие стандарты к применяемому металлу и технологии сваривания элементов в конструкционную модель, обусловлены высокими требованиями к прочности, надёжности, эластичности, устойчивости к изгибу, разрыву и кручению. Поэтому каждый арматурный каркас разрабатывается инженерами-конструкторами или инженерами-проектировщиками, которые могут рассчитать максимальное воздействие внешних факторов, подобрать нужный диаметр и длину прутков, а также толщину и упругость проволоки. А после изготовления провести тест сварных соединений. (Швы при механических испытаниях до разрушения должны иметь минимальное временное сопротивление).

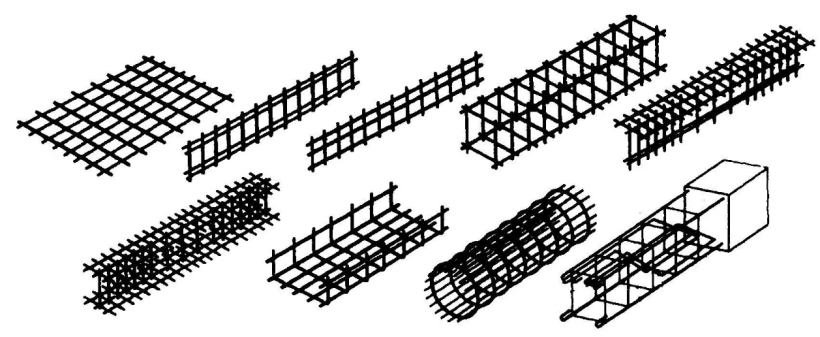

Ещё в СССР была разработана общепринятая классификация арматурных каркасов, в рамках которой выделяются 2 категории продукции:

- Плоский.

- Пространственный.

Плоский каркас из арматуры (двухмерный) представляет собой металлическую решётку с ячейками одинакового размера. Для изготовления берут продольные и поперечные прутки, укладывают под прямым углом по отношению друг у другу и соединяют методом сварки или вязки. Плоский тип используется для укрепления поверхностей сооружений, таких как стяжка пола, кирпичная кладка и штукатурка. Пространственный каркас из арматуры (трёхмерный) имеет длину, ширину и высоту. Простейший пример такого изделия – это соединение нескольких плоских каркасов в единую конструкцию. Он может иметь разную форму, размеры и вид. Применяется для заливки фундамента, изготовления монолитных блоков, колонн, балок и других конструкций из железобетона.

Ещё арматурные каркасы классифицируются:

по типу сечения конструкций (для колонн, прогонов, балок, труб, опор):

- Прямоугольные.

- Квадратные.

- Тавровые.

- Круглые.

по назначению:

- Ленточный.

- Плитный.

- Свайный.

по типу конструкции:

- Типовой.

- Нетиповой.

Типовой можно приобрести готовым в строительном торговом доме или в металло-сервисном центре. Как правило это ленточные каркасы для частного домостроения. А нетиповой необходимо заказывать в рамках проектной документации, или его изготовят прямо на объекте, по месту заливки бетоном.

Сферы применения

Перечень составных частей здания или сооружения, где применяются пространственные арматурные каркасы, охватывает всю номенклатуру элементов строительных конструкций.

Среди них:

- фундаменты, стены, перекрытия, диафрагмы жёсткости;

- плиты каналов и лотки теплотрасс;

- тюбинги, кольца, колодцы;

- стойки, колонны, ригели;

- балки и фермы;

- сваи и арки.

Перечисленные элементы строительных конструкций могут быть типовой или нетиповой формы.

Востребованные направления

Благодаря высоким качествам прочности, надёжности, устойчивости и гибкости возводимых конструкций, – пространственные арматурные каркасы получили широкую область применения.

Наиболее востребованными направления считаются:

- Монолитные бетонные работы на объекте. Выполняются при обязательном использовании арматурных каркасов, согласно требованиям действующих нормативных документов.

- Изготовление железобетонных изделий. Пространственная конструкция из арматуры выступает скелетом для плит, балок, ферм, колонн, свай и лотков.

Перечисленные направления относятся к области промышленного строительства, для производственных нужд предприятий. Поэтому в частном домостроении практически не встречаются, за исключением устройства фундамента.

Оценка актуальности производства

В России за последние 10 лет (ввиду интенсивного развития металло-сервисных центров) на стройплощадках стала широко использоваться тяжёлая сварная, а не вязаная сетка. Конкуренция на рынке арматуры вынудила металло-торгующие компании зарабатывать практически лишь на одном объёме проданного металла и сформировала для строителей выгодную цену на готовую сварную сетку. Так, инвестиции металло-сервисных центров в высокопроизводительное дорогостоящее оборудование стали для них билетом на рынок продаж арматуры в индустриальных объёмах.

А поскольку качество и скорость возведения домов выросли, то выиграли от этого все:

- металлургические комбинаты;

- металло-сервисные центры;

- строители и покупатели жилья.

Применение в монолитном строительстве сварной сетки не ново. Но показательным примером здесь выступает роботизированный способ её изготовления. Это очень простой и эффективный инновационный процесс в строительном бизнесе. Новым этапом в развитии отечественной монолитной технологии, по аналогии с историей развития этого рынка в Европе, стало применение предварительных и готовых каркасов для армирования стен, колонн и ригелей. Которые также изготавливаются на роботизированных сварных станках. Концепция активно развивается в регионах РФ. Готовые предварительные каркасы значительно облегчают труд на строительной площадке и увеличивают скорость строительства.

Основные конечные потребители каркасов

По оценкам РБК 2022 год стал для России рекордным в части строительства индустриальных объектов. Сегодня на территории страны возводится немногим более 300 крупных промышленных предприятий.

В первую дюжину попали наиболее значимые:

- Транспортный завод в Таганроге.

- Завод компьютерной техники Аквариус.

- Ветроэлектростанция в Мурманской области.

- Хабаровский горно-обогатительный комбинат.

- Первая в России цифровая верфь на базе Онежского завода.

- Сухопутный зерновой терминал полного цикла в Забайкалье.

- Нефтеперерабатывающий комплекс в Нижегородской области.

- Фабрика литиево-ионных аккумуляторов в Ленинградской области.

- Морской терминал подключения атомных энергоблоков на Чукотке.

- Центр строительства крупнотоннажных сооружений на проекте «Ямал-СПГ-2».

- Завод робототехники для испытания подводных аппаратов в Магаданской области.

- Первый в России сталеплавильный комплекс полного цикла в Нижегородской области.

Каждый объект из списка – это потребитель арматурных каркасов в больших объёмах. Поэтому строится с применением технологии автоматизированного производства обрешёток.

Перспективы организации производства арматурных каркасов в регионе

Почти во всех регионах страны сегодня ведутся стройки монолитно-каркасных жилых и производственных зданий. Их количество будет расти. Правительством проводится диагностика ветхих строений; запланирована модернизация и реконструкция старого и аварийного фонда. Утверждена Стратегия развития строительной отрасли и жилищно-коммунального хозяйства Российской Федерации на период до 2030 года с прогнозом до 2035 года.

По большей части арматурные каркасы востребованы на строительстве монолитно-каркасных зданий в любом регионе. Подавляющее количество строительных фирм изготавливают их вручную, что считается непрофильной работой, сопровождающейся дополнительными расходами и тратой драгоценного времени. Автоматизация процессов позволит стать лидером производства арматурных каркасов в регионе, что открывает многообещающие и интересные перспективы на обозримое будущее 10-12 лет (согласно прогнозу Стратегии до 2035 г.).

Технология производства арматурных каркасов

Изготовление пространственных каркасов из стержневой арматуры в целом происходит по следующему алгоритму: удаление ржавчины и окалины; выравнивание прутков (если есть неровности после погрузочно-разгрузочных работ; контактная стыковая сварка; резка стержней по заданному размеру или гнутье. На примере изготовления каркаса квадратного сечения это выглядит так:

- Подготовка материала. Прутки и проволока должны быть заготовлены на нужные длины и диаметры, а также очищены от грязи и жира.

- Натяжение проволоки. Проволока натягивается на автоматическом станке, чтобы её можно было соединить с прутками.

- Формирование первой формы. Прутки загружаются на станок, после чего их прогибают и крепят к проволоке, чтобы сформировать первую форму будущего каркаса.

- Формирование второй формы. Прогнутые прутки и проволока переворачиваются и прогибаются второй раз, чтобы создать вторую форму.

- Сварка каркаса. Прутки и проволока подготовленных форм свариваются между собой, чтобы обеспечить прочность конструкции.

- Резка и обработка. Конструкция из арматуры режется на нужные размеры и подвергается дополнительной обработке, такой как шлифовка краёв или окраска грунтом.

- Транспортировка и хранение. Готовые арматурные каркасы убирают на склад, откуда затем отвозят на строительную площадку, где они хранятся до момента установки в конструкции.

Перечисленные процессы в основной части выполняет роботизированный станок. Человек лишь следит за операциями и фиксирует места для обработки.

Обзор оборудования

Существует многообразие конструкций автоматических машин для изготовления арматурных каркасов. Но при всех разновидностях, в базовой комплектации они оснащены электрическими, электромеханическими, гидравлическими или (электрогидравлическими) узлами, а также программируемыми устройствами. Проще говоря, это роботизированные станки, с помощью которых можно производить сложные арматурные каркасы с высокой точностью и скоростью. Соединение прутков осуществляется электродом сварочного аппарата. Как правило это подвижная голова, работающая в запрограммированном режиме. Для наглядности предлагаем небольшой обзор оборудования с краткими характеристиками.

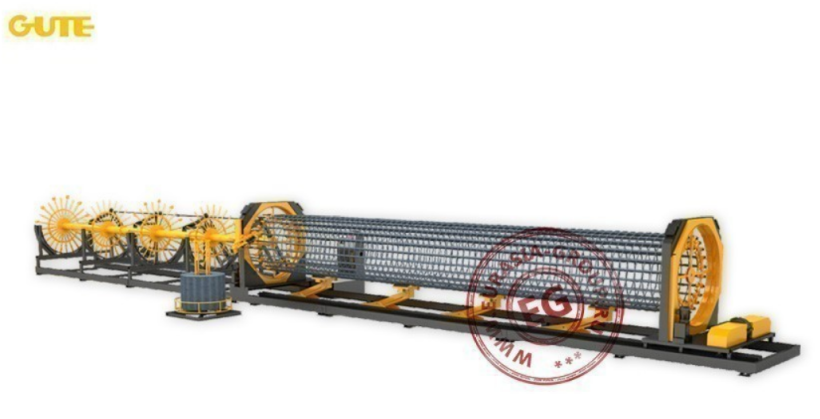

Станок для изготовления каркасов колонн из арматуры SGH20-12

Программируемая автоматическая электрогидравлическая сварочная машина стационарного типа. Разработана по передовым европейским технологиям с соблюдением всех необходимых требований для безопасности персонала. Предназначена для серийного производства цилиндрических арматурных каркасов. Готовая продукция используется на крупных строительных объектах. Машина работает по технологии проталкивания вперёд и может автоматически менять диаметр конструкции.

Принцип действия:

- Продольная арматура подаётся автоматически с помощью цепного подъёмника, откуда попадает в направляющие.

- В направляющих арматура фиксируется прижимными болтами. Оператор делает это вручную с помощью вспомогательного электроинструмента.

- Далее, закреплённая в фиксаторах продольная арматура вращается, а на неё медленно равномерно с заданным шагом накручиваются кольца поперечной арматуры.

- В процессе накрутки оператор применяет точечную сварку для скрепления металла.

При проворачивании формирующейся конструкции задействуется ряд автоматических гидравлических роликов, которые предотвращают деформацию образующейся клети. В выпрямляющей системе используются высокопрочные легированные материалы.

Управляется станок программируемым логическим контроллером. Диалоговый режим оператора с машиной осуществляется с помощью ЖК-дисплея. Он прост в эксплуатации. Имеет значительную графическую базу и способен быстро взаимодействовать с программным обеспечением управления.

| Модель | SGH20-12 |

| Диаметр основного прута (мм) | 12–40 |

| Диаметр навивочной арматуры (мм) | 5–14 |

| Диаметр каркаса (мм) | 400-1500, 400-2000, 400-2500 |

| Максимальная длина каркаса (м) | 12 |

| Вес каркаса (кг) | 5500 |

| Максимальная скорость вращения (об/мин) | 3 |

| Максимальная скорость движения каретки (м/мин) | 2,8 |

| Давление воздуха (мПа) | 10 |

| Среднее потребление электричества (кВт/ч) | 18 |

| Габаритные размеры (мм) | 28000 x 5000 x 3000 |

| Вес (т) | 14 |

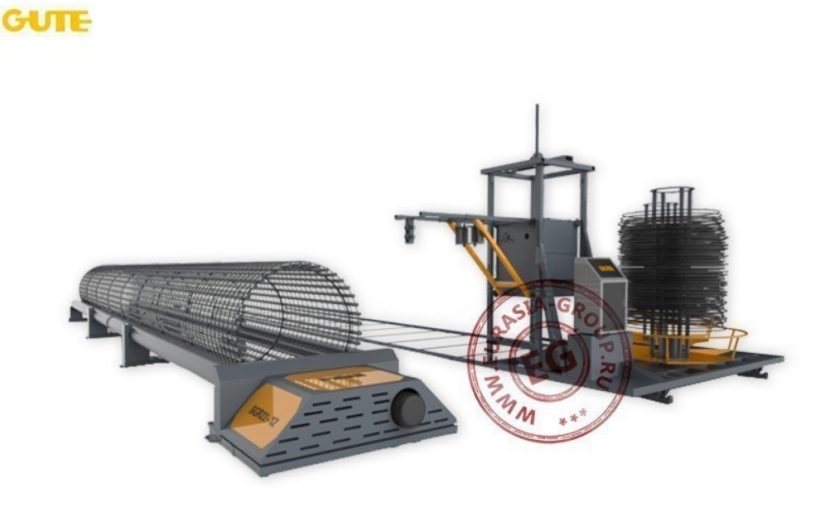

Станок для завивки круглой сетки из стальной арматуры SGR22-12

Станок для изготовления круглых пространственных арматурных каркасов, которые используются в производстве бетонных столбов, колон или канализационных труб. Машина полностью отвечает требованиям современной строительной индустрии.

Среди главных особенностей модели:

- Высокая производственная эффективность при низком количестве отходов и экономии рабочей силы.

- Высокоэффективный контроллер с защитой от помех гарантирует высокую точность сварки.

- Скорость движения и выпрямления арматуры контролируются панелью конвертера частоты, что обеспечивает точное местоположение сварки.

- Регулируемое расстояние между роликами создаёт возможность сварки сетки каркаса разных размеров.

Модель оснащается программируемым логическим контроллером и цветным сенсорным экраном. С его помощью можно вводить данные и отслеживать такие параметры, как скорость подачи и выпрямления, чтобы каждое расстояние сварки было точным и соответствовало нормативам.

| Модель | SGR22-12 |

| Диаметр основного прута (мм) | 25-40 |

| Диаметр навивочной арматуры (мм) | 5-14 |

| Максимальная длина каркаса (м) | 12 |

| Максимальная скорость вращения (об/мин) | 0-6 |

| Расстояние между стержнями (мм) | 0-300 |

| Диаметр каркаса (мм) | Ф1000-Ф2200 |

| Среднее потребление электричества (кВт/ч) | 1050 |

| Габаритные размеры (мм) | 15000 x 7000 x 4000 |

| Вес (т) | 5 |

Представленное в обзоре оборудование изготавливается в Китае. Это собственные разработки китайских инженеров, хотя не без привлечения европейских технологий. Машины качественные и надёжные, рассчитанные на срок службы не менее 10 лет.

Заключение

Автоматизированное производство типовых и нетиповых пространственных арматурных каркасов становится популярным в РФ. Роботизированные станки выполняются работу быстро и эффективно, при этом соблюдая высокие стандарты качества. Поэтому строителям стоит обратить внимание на эти машины.