Производство композитных решёток из стекловолокна – как идея для бизнеса

Решётки применяются во многих областях строительства и в качестве разных конструкций. Они служат прекрасным материалом для оформления окон, балконов, лестниц и заборов; используются в качестве настилов; применяются в изготовлении бетонных панелей и т.д. Чаще всего решётки имеют металлическое исполнение. Но металл дорогой. Поэтому мировой строительный рынок завоёвывают пластиковые и стеклопластиковые решётки. Последние в меньшинстве, поскольку их производство не так хорошо развито, как полимерных аналогов. Особенно печально с этим дело обстоит в России. Поэтому организация выпуска композитных решёток представляется перспективным направлением для отечественного бизнеса.

Что такое композитная решётка и какие материалы используются для её изготовления

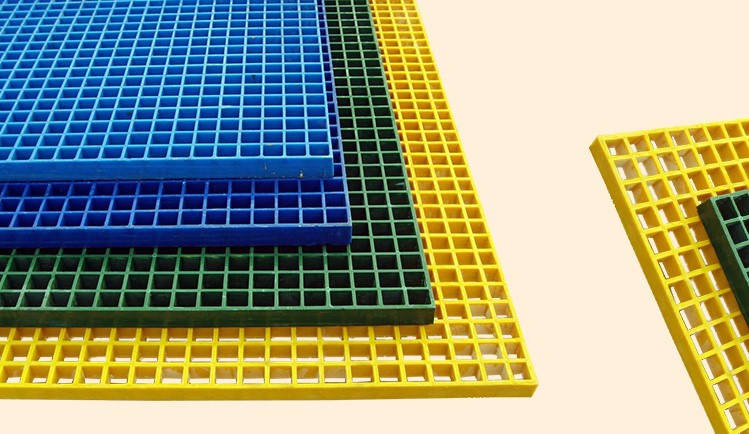

Композитные решётки – это строительные монолитные конструкции с фальш-прутком прямоугольного сечения, ячеей: 30х30, 50х50, 100х100, 150х150 мм. Выпускаются в виде карт (листов) размерами: 1500x380, 1500x500, 2000x500 и 2000x1000 мм. В каталогах обозначаются приставкой GRP (glass-reinforced plastic). Изготавливаются из:

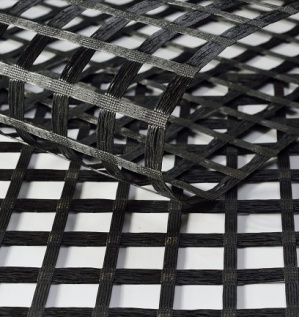

- стеклоровинга;

- смолы полиэфирной: винилэфирной, ортофталевой или изофталевой.

Стеклоровинг – армирующий наполнитель. Представляет собой волоконный компонент стеклокомпозита в форме жгута из сплошных нескрученных стеклянных нитей. Прямой стеклоровинг применяется в изготовлении тканевых (стеклоткань) и нетканых (стекломаты) материалов, а кручёный – в производстве шнуров, канатов и шпагатов. Основой стеклоровинга является алюмоборосиликатное вещество класса Е с добавлением циркония (Zr).

Смолы – синтетические олигомерные соединения, пребывающее в исходном виде в жидком состоянии. Бывают прозрачными и цветными. Различаются кислотной основой. Например, молекулярное строение изофталевых смол устроено более сложно чем ортофталевых. А винилэфирные сложнее тех и других.

- Винилэфирная смола является синтетическим полимером. Она имеет высокую прочность, что делает её идеальной для использования в формовке и литье. Устойчива к различным химическим реагентам и не подвержена коррозии. Способна выдерживать высокие температуры, что позволяет использовать её в процессах с нагревом. Легко обрабатывается. Обладает отличной термопластичностью. Часто используется в производстве прозрачных и гибких изделий.

- Ортофталевая смола обладает хорошей растворимостью в ацетоне, этаноле, воде и некоторых других растворителях, что делает её простой и недорогой в производстве. Выдерживают высокие температуры и химические воздействия. Кристалличность обеспечивает прочность и жёсткость структуры полимеров, полученных из этой смолы. Её производственная и экономическая значимость обусловлена эффективностью и возможностью массового производства. Не является токсичным веществом, поэтому решётки являются безопасными для окружающей среды и для человека.

- Изофталевая смола обеспечивает превосходную стойкость к воде, ультрафиолету, сильным кислотам и щелочам. Низкий уровень усадки при затвердевании обеспечивает точность размеров изделия. Хорошая адгезия к металлам и пластмассам. У неё выше коррозионная стойкость и стойкость к растворителям (по сравнению с ортофталевой), она более прочная и лучше держит удары. Обладает высокой устойчивостью к огню и высокой температуре. Такие решётки не требуют дополнительного обслуживания и покраски. Их долговечность превосходит металлические аналоги в 15 раз.

Благодаря разнообразию смол производители могут предлагать рынку композитные решётки с разными характеристиками прочности и по различной цене.

Рынок сырья

По результатам исследования РБК, российский рынок стеклопластиковых изделий на 2021 год ещё в значительной степени находился в зависимости от импорта. Экспорт зарубежной продукции по итогам 2021 года составил около 29%. Хотя в 2020 г этот показатель достигал 41,4%. Основной спрос пришёлся со стороны композитной промышленности (более 60%). При этом внутреннее производство полиэфирных смол в период 2018-2021 гг. в стране характеризовалось положительной динамикой в пределах 1,5% в год и достигло 49,1 тыс. тонн. В свою очередь рынок стеклоровинга более устойчив. Местные производители ежегодно предлагают потребителям объёмы около 80 тыс. тонн. Самые крупные изготовители: «ОС Стекловолокно» и «Татнефть-Алабуга-Стекловолокно». Учитывая изложенное можно сделать вывод об устойчивой сырьевой базе для организации бизнеса по производству композитных решёток из стекловолокна.

Сферы применения композитных решёток

Изделия из стеклопластика, появившиеся с 1940-х гг. в США, со временем доказали высокие эксплуатационные характеристики. Композитные решётки не стали исключением. Они снискали широкую популярность в различных отраслях промышленности, коммунального и сельского хозяйства. В некоторых случаях они являются единственным экономически оправданным решением для предприятий. Именно поэтому их всё чаще применяют в таких сферах, как:

- Нефтедобыча.

- Судостроение.

- Машиностроение.

- Горнодобывающая промышленность.

- Целлюлозно-бумажная промышленность.

- Фермы и птицефабрики (полы, перегородки и т.п.).

- Строительство (промышленное, гражданское, социальное).

- Малые архитектурные формы (беседки, ротонды, скамейки, арки, павильоны, оборудование детских площадок и т.п.).

Например, для строительства одной нефтедобывающей платформы требуется порядка 20 000 м² настилов из стекловолокна. Области применения композитных решёток неуклонно расширяются. Сегодня они встречаются в медицинских учреждениях, где используются для фальшполов, например, для оборудования кабинетов МРТ и других процедурных комнат с электронными приборами. Композитные решётки применяются для усиления охраняемых объектов, обеспечения контроля на въездах и выездах, а также для создания зон безопасности и барьеров. С недавнего времени композитные решётки также начали применяться для архитектурного оформления зданий, создания малых архитектурных форм и т.д. Даже дно в бассейне, где тренируются астронавты НАСА, также сделано из стеклопластиковых решёток.

Типы стеклопластиковых решёток и их преимущества

Многообразие композитных решёток определяется их предназначением, свойствами и условиями эксплуатации. Одни предназначены для настилов, поэтому имеют противоскользящие формы и покрытия. Другие служат для оформления фасадов. Иные применяются для организации парковок на газонах или упрочнения грунта. Учитывая различные области эксплуатации, производители предлагают рынку следующие виды композитных решёток:

- Крупноячеистые.

- Мелкоячеистые.

- Профильные.

- С покрытием.

- Закрытые.

- Вогнутые.

- Гладкие.

Решётки с закрытой поверхностью изготавливаются путём наложения на лицевую часть композитного листа толщиной 3-5 мм. Сфера применения таких решёток – специальные межэтажные перекрытия, сервисные дороги, площадки, перекрытия котлованов и др. Гладкие используются в строительстве фонтанов, бассейнов и ограждений. Вогнутые служат настилами в конструкциях с повышенными требованиями к противоскольжению. Решётки с покрытием (обычно с кварцевым песком) повышенного антискольжения применяются для особо опасных мест промышленных предприятий, объектов ТЭЦ, Гидроэлектростанциях, а также в машинных отделениях судов. Мелкоячеистые тоже применяются в качестве настилов, чтобы предотвратить падение небольших предметов (30-50 мм) сквозь решётку.

Преимущества композитных решёток:

- Экономичные. Использование стеклопластиковых решёток позволяет снизить расходы на монтажные работы, обслуживание и транспортировку, что обеспечивает повышение конкурентоспособности материала.

- Лёгкие и прочные. Стеклопластиковые решётки в 4 раза легче стальных. Отличаются большим запасом прочности и надёжности. Это позволяет сокращать вес конечной конструкции и гарантирует безопасность и комфорт. Например, допустимая нагрузка на решётчатые настилы от 700 – 2150 кг/м², в зависимости от размера ячеи и высоты профиля.

- Термо- и химостойкие. Могут использоваться в эксплуатационных средах, сильно подверженных воздействию низких и высоких температур (от -80 С° до +120 С°) Благодаря превосходной сопротивляемости агрессивным средам, таким как кислоты, щелочи, нефтепродукты, – стеклопластиковые решётки сохраняют свою надёжность в течение всего срока службы.

Учитывая перечисленное, композитные решётки постепенно вытесняют стальные аналоги в обустройстве площадей настилами.

Оборудование для изготовления стеклопластиковых решёток

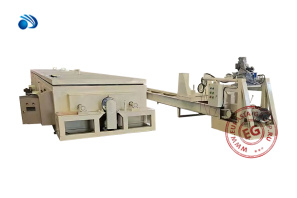

Для организации производства стеклопластиковых композитных решёток необходимо подобрать промышленное помещение, площадью от 30 м², и укомплектовать его следующими видами оборудования:

- Формовочный стол для стеклопластикового настила (пресс-форма).

- Миксер для смолы и отвердителя.

- Станок для шлифовки решёток.

- Гидравлическая станция.

- Градирня.

- Ёмкости.

Работать необходимо в защитной одежде, включая очки, маску и перчатки. Помещение должно хорошо проветриваться. Требуется соблюдать правила хранения и транспортировки композитных материалов и ингредиентов, а также требования обработки токсичных или опасных видов сырья, таких как смолы или волокна. Персонал должен иметь доступ к системам пожаротушения и знать, как их использовать; соблюдать правила экологической безопасности и утилизация отходов. Сертификация выпускаемой продукции не требуется.

Технологический процесс производства стеклопластиковых решёток

Технологический процесс производства стеклопластиковых решёток включает несколько главных этапов:

- Подготовка сырья. На этой стадии стекловолокна нарезают по длине, а полиэфирную смолу смешивают с отвердителем.

- Формование. Стекловолокна послойно укладывают в матрицу формовочного стола и заливают смолой.

- Нагрев/Охлаждение. Рубашку матрицы нагревают до t +80 °С, чтобы ускорить процесс застывания полиэфирного состава. А затем остужают.

- Обработка решётки. После застывания смолы решётку вынимают из матрицы и проводят обработку её поверхности. Чаще всего это обрезка облоя, шлифовка и полировка.

- Окраска. Окрашивание решёток проводится с использованием специальных красок, которые создают защитный слой от воздействия внешней среды. (Хотя некоторые решётки изготавливаются из подкрашенной смолы).

Технологический процесс несложный. Но даже он позволяет получить качественные и долговечные стеклопластиковые решётки, которые обладают высокой прочностью и устойчивостью к внешним воздействиям. В большинстве случаев работать на линии смогут 2 человека: оператор и рабочий. Производительность 5 – 10 решёток в смену. Стоимость 1м² от 2900 до 8600 руб, в зависимости от типа конструкции. Например, решётка с кварцевым покрытием 2000 х 800 мм (ячея 19х19 мм, высота профиля 26 мм) стоит 8 380 руб.

Заключение

Производство композитных решёток из стекловолокна – интересная идея для бизнеса. Во-первых, спрос стеклопластиковые конструкции ощутимо растёт, т.к. по характеристикам они не уступают стальным аналогам, а в цене гораздо дешевле. Во-вторых, производственная ниша свободная, что снижает риски жёсткой конкурентной борьбы. В-третьих, технология изготовления несложная; есть сырьё и всё необходимое оборудование. Учитывая массу положительных факторов, предпринимателям стоит взять на заметку идею производства композитных решёток из стекловолокна.