Особенности внутреннего шлифования металлов: технологии и обзор 5 моделей станков

В мире металлообработки есть процессы, о которых говорят редко, но их значение трудно переоценить. Один из них – внутреннее шлифование. Это отдельная операция механической обработки металлических изделий. С её помощью достигается высокая точность размеров, формы и шероховатости внутри цилиндрических или конических отверстий. Данный метод широко применяется в машиностроении, авиационной и автомобильной промышленности, приборостроении и других отраслях, где требуется соблюдение жёстких допусков. Выполняют внутреннее шлифование металлических изделий на специальных станках, обзор которых сделаем ниже.

Назначение процесса внутреннего шлифования металлов

Наружная обработка деталей бросается в глаза, в то время как внутренняя остаётся «невидимой героиней», от которой зависит долговечность и функциональность изделий. Применяется шлифование внутренних полостей там, где требуется высочайшая точность отверстий, втулок, гильз и других полых деталей. Например, в двигателях внутреннего сгорания от качества обработки цилиндров зависит КПД и ресурс мотора. В авиационной и космической промышленности малейшие отклонения в размерах внутренних каналов могут привести к катастрофе.

Основная задача внутреннего шлифования – финишная обработка цилиндрических и конических отверстий после предварительной механической обработки (растачивания, сверления, зенкерования). Шлифовальный круг или шарошка, работающие внутри, снимают микроскопические слои металла, доводя параметры до идеала. Процесс позволяет:

- Достигать высокой точности по ISO 286 (до IT6–IT7).

- Обеспечивать низкую шероховатость поверхности (Ra 0,16–1,25 мкм).

- Корректировать геометрию отверстий (устранять овальность, конусность).

- Обрабатывать закалённые и твёрдые сплавы, которые сложно поддаются другим методам обработки.

Главная сложность внутреннего шлифования может заключаться в ограниченном пространстве. Иногда инструмент должен быть миниатюрным, но при этом выдерживать высокие нагрузки. Современные станки с ЧПУ решают эту задачу, контролируя каждый микрон. В процессе обработки используются алмазные и эльборовые круги или головки, а для охлаждения – специальные СОЖ, предотвращающие перегрев.

Особое значение имеет суперфинишная обработка. Даже микронеровности внутри детали могут привести к ускоренному износу. Поэтому после шлифования может производиться доводка, например притирка абразивными пастами.

Где встречается внутренняя шлифовка?

В мире металлообработки внутренняя шлифовка занимает особое место. Этот процесс позволяет добиться высокой точности и идеальной гладкости поверхностей внутри деталей, что критически важно во многих отраслях промышленности. Но где именно встречается такая обработка и почему без неё не обойтись?

Один из ключевых секторов – машиностроение. Внутренняя шлифовка применяется при изготовлении цилиндров двигателей внутреннего сгорания, где малейшие неровности могут привести к повышенному износу и снижению эффективности. Трубопроводная арматура, гидравлические системы и топливные насосы также требуют безупречной обработки внутренних поверхностей для обеспечения герметичности и долговечности.

Авиация и космонавтика предъявляют ещё более строгие требования. Детали авиадвигателей, элементы шасси и узлы космических аппаратов проходят внутреннюю шлифовку, чтобы выдерживать экстремальные нагрузки и перепады температур.

Медицинская промышленность тоже не остаётся в стороне: хирургические инструменты и различные имплантаты должны быть абсолютно гладкими, чтобы минимизировать риски для пациентов.

Не стоит забывать и о станкостроении, где точность – залог качества. Втулки, подшипники, шпиндели и другие ответственные компоненты обрабатываются внутренней шлифовкой для обеспечения минимальных допусков. Даже в энергетике при производстве турбин и насосов этот метод играет важную роль, повышая КПД оборудования.

Без этой технологии не обходится производство:

- гидравлических систем,

- топливных форсунок,

- подшипников,

- оружия.

В каждом случае требования разные: где-то важна зеркальная поверхность, где-то – идеальная цилиндричность.

Сегодня, с ростом спроса на миниатюрные и высоконагруженные детали, внутреннее шлифование становится только актуальнее. Оно остаётся гарантом качества в тех узлах, где надёжность важнее всего. И хотя результат этой работы не виден невооружённым глазом, именно он часто определяет судьбу всей конструкции.

Способы внутренней шлифовки металла

Существует несколько технологий внутренней шлифовки металла: с продольной подачей, с поперечной подачей, с планетарным движением инструмента. Каждая из них имеет свои особенности и применяется в зависимости от конкретных требований к изделию.

1. С продольной подачей

Этот метод предполагает движение шлифовального инструмента вдоль оси обрабатываемой детали. При этом подача может быть постоянной или изменяемой. Этот способ подходит для обработки цилиндрических и конусных отверстий, а также для создания различных профилей внутри деталей. Продольная подача позволяет добиться высокой точности и чистоты поверхности.

Основные этапы процесса

- Установка заготовки на станок.

- Введение шлифовального круга внутрь отверстия.

- Подача инструмента вдоль оси детали с одновременной вращательной обработкой.

| Преимущества | Недостатки |

| Высокая производительность | Ограниченная гибкость в обработке сложных форм |

| Подходит для длинных и узких отверстий | Требует высокой точности установки заготовки |

| Возможность обработки больших партий однотипных деталей | – |

2. С поперечной подачей

При поперечной подаче инструмент перемещается перпендикулярно оси детали. Этот метод используется для обработки более широких и плоских участков внутри детали. Поперечная подача позволяет эффективно шлифовать поверхности, которые сложно обработать с продольной подачей, а также обеспечивает равномерное распределение нагрузки на инструмент.

Процесс включает следующие шаги:

- Закрепление заготовки на станке.

- Перемещение шлифовального круга поперёк отверстия.

- Обработка всей поверхности за счёт возвратно-поступательного движения инструмента.

| Преимущества | Недостатки |

| Позволяет обрабатывать отверстия сложной формы | Менее производительный метод по сравнению с продольной подачей |

| Более равномерная обработка поверхности | Может требоваться больше времени на настройку оборудования |

| Меньшая зависимость от точности установки заготовки | – |

3. С планетарным движением инструмента

Этот способ сочетает в себе вращение инструмента вокруг своей оси и движение по круговой траектории вокруг обрабатываемой детали. Планетарное движение позволяет более эффективно обрабатывать сложные внутренние поверхности, такие как канавки или ребра жёсткости. Этот метод обеспечивает равномерную шлифовку и минимизирует износ инструмента.

Этапы процесса:

- Фиксация детали на станке.

- Вращение шлифовального круга вокруг своей оси.

- Одновременное перемещение инструмента по окружности внутри отверстия.

| Преимущества | Недостатки |

| Очень высокая точность обработки | Сложность настройки оборудования |

| Идеально подходит для обработки глубоких и узких отверстий | Низкая скорость обработки по сравнению с другими методами |

| Минимальные отклонения от заданной геометрии | Высокие требования к квалификации оператора |

Каждый из этих методов имеет свои особенности и применяется в зависимости от конкретных требований к обработке. Выбор способа шлифовки зависит от формы детали, требуемой точности и качества поверхности, а также от типа используемого шлифовального инструмента.

Общее устройство внутришлифовальных станков

Станки для внутреннего шлифования классифицируются по типу обработки (врезное, продольное, бесцентровое) и степени автоматизации (ручные, полуавтоматические, с ЧПУ). Основные узлы включают:

- Станина – основа станка, обеспечивающая жёсткость конструкции.

- Шпиндельная бабка – узел с приводом для вращения шлифовального круга.

- Задняя бабка – поддерживает заготовку для минимизации вибраций.

- Стол – перемещает заготовку в продольном или поперечном направлении.

- Система подачи СОЖ – охлаждает зону резания и удаляет стружку.

Современные станки с ЧПУ оснащаются системами автоматической правки круга и адаптивного управления процессом шлифования.

Преимущества и недостатки станков внутреннего шлифования металлов

Как и у любого оборудования, у внутришлифовальных станков есть свои сильные и слабые стороны.

Основное преимущество – способность добиваться исключительной точности (до 1–2 мкм) и шероховатости поверхности на уровне Ra 0,1–0,2 мкм. Это особенно важно для деталей со сложной геометрией отверстий, таких как конические, прерывистые, ступенчатые, перекрывающиеся. Современные модели с ЧПУ позволяют программировать многоступенчатую обработку, минимизируя человеческий фактор.

Ещё один плюс – универсальность. Некоторые станки поддерживают не только шлифование, но и хонингование, что расширяет их применение, например, при обработке глубоких отверстий в валах или корпусах насосов.

Тезисно о преимуществах:

- Автоматизация процесса с ЧПУ.

- Высокая точность и качество поверхности.

- Возможность обработки сверхтвёрдых материалов.

- Минимальные деформации заготовки благодаря малой силе резания.

Однако за высокое качество приходится платить. Внутреннее шлифование – процесс относительно медленный, особенно при обработке твёрдых сплавов. Для сравнения: расточка занимает в 2–3 раза меньше времени, хотя и не даёт сопоставимой чистоты поверхности. Кроме того, станки требуют высокой квалификации оператора: малейшая ошибка в настройке круга или подачи приводит к браку.

Тезисно о недостатках:

- Ограниченный диаметр отверстий (зависит от размера инструмента).

- Высокие требования к квалификации оператора (для ручных станков).

- Относительно низкая производительность по сравнению с хонингованием.

Ещё один минус – стоимость. Промышленные модели с ЧПУ от ведущих производителей (например, PEIPING, HANLAND, SMTCL, DMTG или WUXI) обходятся в десятки миллионов рублей. Поэтому инвестиции быстро окупаются только в крупносерийном производстве. Для мелких партий рентабельнее использовать альтернативные модели оборудования с ручным или полуавтоматическим управлением.

Перспективы развития

Несмотря на недостатки, спрос на внутреннее шлифование растёт, особенно в сегменте станков с адаптивными системами контроля износа круга и автоматической правкой. Внедрение ИИ для оптимизации режимов послойного снятия материала уже позволяет сократить время обработки на 15–20%.

Обзор станков

Для наглядности предлагаем небольшой обзор 5 внутришлифовальных станков. Эти модели уже задействуются российскими промышленниками в машиностроении, судостроении и приборостроении для обработки отверстий в изделиях. Станки характеризуются высокой точностью и прекрасным качеством шлифовки.

1. Внутришлифовальный станок М2110С

Полуавтоматический станок М2110С для внутреннего шлифования металлических деталей с диаметром отверстий от 6 до 100 мм. Позволяет выбирать различные скорости вращения шлифовального круга для адаптации процесса под конкретные задачи. Обеспечивает достойную точность, что очень важно для правильной сборки деталей. Отличается компактностью, поэтому пользуется спросом среди небольших компаний.

| Модель | М2110С |

| Общая мощность, кВт | 3,8 |

| Диаметр шлифовального отверстия (мм) | 6-100 |

| Максимальный диаметр вращения заготовки (мм) | 260/480 внутренний/внешний |

| Максимальное перемещение рабочего стола (мм) | 500 |

| Максимальный угол поворота рабочего стола | 20° |

| Скорость вращения заготовки (об/мин) | 180 - 500 |

| Скорость шлифовального круга (об/мин) | 10 000 - 24 000 |

| Максимальное боковое перемещение шлифовального круга (мм) | 80 |

| Скорость перемещения рабочего стола (м/мин) | 1.5-6, 0.1-1 |

| Общая подача шлифовального круга (мм) | 0,6 |

| Габаритные размеры (мм) | 1800 х 2000 х 1800 |

| Вес нетто (кг) | 1600 |

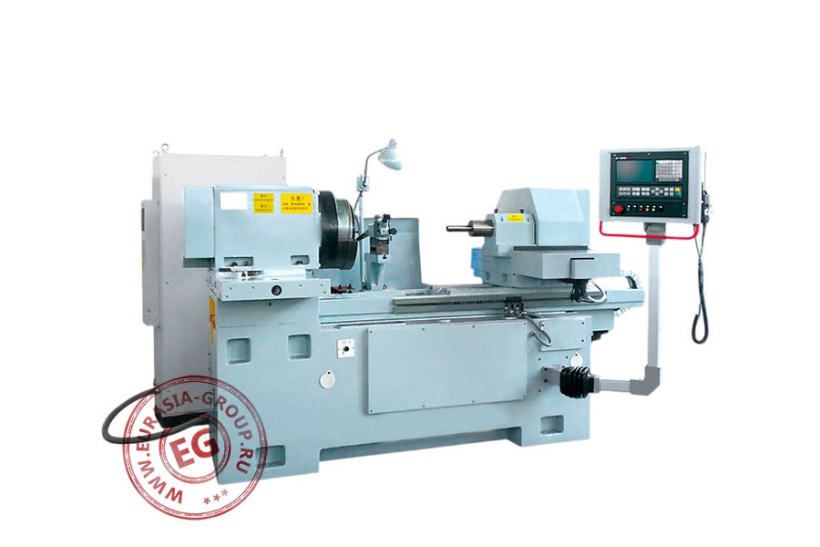

2. Внутришлифовальный станок с ЧПУ MK2120B

Станок MK2120B предназначен для шлифования цилиндрических и конических отверстий, включая глухие и сквозные. Наименьший и наибольший диаметр шлифуемых отверстий: 20–200 мм. Модель характеризуется высокой точностью, широким диапазоном обработки и возможностью оснащения дополнительными приспособлениями. Снискала популярность в машиностроении, инструментальных и ремонтных цехах, а также в серийном производстве.

| Модель | MK2120B |

| Рабочая скорость (об/мин) | 30-600 |

| Диаметр шлифовального отверстия (мм) | 20-200 |

| Глубина шлифования (мм) | 200 |

| Без ограждения (мм) | 600 |

| Угол поворота рабочей головки | 3° |

| Поперечное перемещение головки (мм) | 150 |

| Максимальный ход рабочего стола (мм) | 600 |

| Максимальный диаметр рабочей головки (мм) | 150 |

| Скорость перемещения стола по оси Z (м/мин) | 0-10 |

| Скорость перемещения головки по оси X (м/мин) | 0-5 |

| Разрешение по оси Z (мм) | 0,001 |

| Разрешение по оси X (мм) | 0,001 |

| Общая мощность (кВт) | 28 |

| Габаритные размеры (ДxШxВ) (мм) | 3100 x 1680 x 1900 |

| Вес (кг) | 4500 |

3. Внутришлифовальный станок с ЧПУ М2110/СNC

Станок с ЧПУ M2110/CNC предназначен для высокоточного шлифования внутренних отверстий, торцевых поверхностей и других сложных деталей. Диаметр шлифуемого отверстия: 6-160 мм. Полностью закрытый корпус со смотровым окном для контроля процесса защищает оператора и окружающее оборудование от разлетающейся пыли и брызг охлаждающих жидкостей (СОЖ). Система управления здесь Siemens 828D (базовая версия) с возможностью автоматической коррекции кругов, компенсации износа и прецизионной подачи.

| Модель | М2110/CNC |

| Диаметр шлифовального отверстия (мм) | 15-100 |

| Глубина шлифовального отверстия (мм) | 6-160 |

| Максимальный внутренний диаметр заготовки (мм) | 150 |

| Максимальный наружный диаметр заготовки (мм) | 200 |

| Округлость отверстия (мм) | ≤ 0,003 |

| Цилиндричность отверстия (мм) | ≤ 0,004 |

| Перемещение стола по оси Z/X (мм) | 450/170 |

| Скорость стола по оси Z/X (м/мин) | 0-5 |

| Скорость шпинделя заготовки (об/мин) | 10-500 |

| Точность подачи стола по оси Z/X (мм) | 0,001 |

| Точность позиционирования по оси Z/X (мм) | 0,01 |

| Габаритные размеры (мм) | 2563 х 1860 х 2050 |

| Вес (кг) | 2300 |

Представленные в обзоре станки производятся компанией Wuxi Changyi Machine Tool (КНР). Eurasia Group официальный дилер в РФ с гарантией 1 год.

4. Внутришлифовальный станок с ЧПУ MK250А

Модель MK250A с числовым программным управлением предназначена для высокоточной внутренней шлифовки деталей диаметром отверстий до 750 мм. Станок обладает рядом особенностей, которые делают его практичным для производственных нужд, связанных с массовым производством или сложной обработкой мелких партий изделий.

Функциональные возможности:

- Автоматическая система подачи СОЖ (смазочно-охлаждающая жидкость).

- Подготовка для дополнительного оборудования по измерению деталей.

- Функция автоматической правки круга.

- Опция быстрой смены инструментов.

Станок MK250A характеризуется качественным шлифованием, что особенно важно в производстве изделий с жёсткими допусками, таких как подшипники, втулки и другие высокоточные комплектующие.

| Модель | MK250А | |

| Скорость шлифовального круга (об/мин) | 2450/4299 | |

| Скорость вращения заготовки в патроне (об/мин) | 1-320 | |

| Максимальная скорость перемещения по оси Z (мм/мин) | 100-5000 | |

| Максимальная скорость перемещения по оси X (мм/мин) | 100-5000 | |

| Глубина внутреннего шлифования (мм) | До 500 | |

| Максимальный внешний диаметр обрабатываемой детали (мм) | 750 | |

| Максимальный внутренний диаметр обрабатываемой детали (мм) | 500 | |

| Максимальный ход по оси Z (мм) | 725 | |

| Минимальное значение позиционирования рабочего стола по оси Z (мм) | 0,001 | |

| Максимальный ход по оси X (мм) | 200 | |

| Минимальное значение позиционирования рабочего стола по оси X (мм) | 0,001 | |

| Угол поворота шпинделя | 15° | |

| Максимальный вес обрабатываемой детали (кг) | 500 | |

| Максимальная точность позиционирования по осям X/Z (мм) | ±0,0025 | |

| Максимальный люфт по осям X/Z (мм) | ≤0,01 | |

| Точность обработки станка | Скругление (мм) | 0,003 |

| Цилиндрический градус (мм) | 0,005 | |

| Дисперсия (разброс) размеров внутренних отверстий (мм) | ≤0,012 | |

| Шероховатость поверхности (мкм) | 0,4 | |

| Мощность (кВт) | 6 | |

5. Внутришлифовальный станок с ЧПУ (с двойным шпинделем) MK2115

Станок MK2115 представляет собой высокопроизводительное современное оборудование, предназначенное для внутренней шлифовки деталей с высокой точностью. Работает с такими металлами, как сталь, чугун, нержавеющая сталь и другие. Обеспечивает стабильно качественный результат от партии к партии даже сложных форм благодаря высокоточной системе позиционирования и управления.

Двойной шпиндель позволяет обрабатывать две заготовки или разные участки одной заготовки, повышая таким образом производительность при одновременном сокращении времени цикла. Шпиндели могут использоваться независимо или в тандеме, расширяя спектр внутренней шлифовки деталей на одном станке.

Контроллер ЧПУ минимизирует участие оператора, снижая риск ошибок и повышая эффективность работы. Автоматическая система подачи СОЖ (смазочно-охлаждающей жидкости) помогает отводить тепло, предотвращая перегрев инструмента и заготовки, сохраняя тем самым точность обработки и продлевая срок службы инструмента.

Есть встроенная система диагностики неисправностей. Высококачественные компоненты и продуманная конструкция обеспечивают станку MK2115 многолетнюю эксплуатацию (свыше 10 лет).

| Модель | MK2115 | |

| Скорость вращения шпинделя заготовки (об/мин) | 285-790 | |

| Скорость вращения шлифовального круга (об/мин) | до 6000 | |

| Диапазон внутренних диаметров обработки (мм) | 5-60 | |

| Максимальная глубина шлифования (мм) | 100 | |

| Угол поворота шлифовальной головки при использовании 3-кулачкового патрона | 30° | |

| Максимальный вес обрабатываемой детали (кг) | 70 | |

| Максимальная точность позиционирования по осям X/Z (мм) | ±0,0025 | |

| Максимальный люфт по осям X/Z (мм) | ≤0,01 | |

| Точность обработки станка | Округлость (мм) | ≤0,002 |

| Цилиндричность (мм) | ≤0,003 | |

| Дисперсия (разброс) размеров внутренних отверстий (мм) | ≤0,015 | |

| Шероховатость поверхности (мкм) | ≤0,4 | |

| Мощность (кВт) | 28 | |

Заключение

Внутреннее шлифование остаётся незаменимым процессом в металлообработке, обеспечивающим высочайшую точность и качество отверстий. Совершенствование станков с ЧПУ и новых абразивных материалов расширяет методики шлифовки, делая их более производительными и универсальными.