Что такое пескоструйная обработка? Технологические достижения и краткий обзор применений

Пескоструйная обработка – это промышленный процесс очистки и шлифовки поверхностей различных изделий или конструкций. Применяется, чаще всего, для металлических, каменных и деревянных материалов. Используется в ремонтных и производственных работах. Непосредственная подача мелкозернистого абразива под высоким давлением осуществляется с помощью пескоструйного аппарата. Это специальный тип оборудования, представленный на рынке многообразием видов. Между собой аппараты различаются мощностью, назначением и конструкцией. Поэтому для пескоструйной обработки разной сложности можно выбрать наиболее подходящий вариант оборудования, способный эффективно решать поставленные задачи. Например, чистить корпуса морских судов или наносить гравировку на стёкла через трафареты и многое другое.

Что такое пескоструйная обработка?

Пескоструйная обработка – это динамичное воздействие мелкодисперсных частиц на твёрдую поверхность, например, автомобильного кузова или небольшой конструкционной части двигателя. В качестве абразивного материала, чаще всего, выступает кварцевый песок.

Ударная сила песчинок обладает следующими характеристиками:

- выбивает очаги коррозии;

- откалывает наслоения старой краски;

- удаляет эмалевые или полимерные покрытия;

- шлифует сварные швы от окалины шлаков, оксидов и т.п.;

- обеспечивает сглаживание или придаёт шероховатость для последующей обработки.

Воздушный компрессор или напорный водяной насос, – нагнетают высокое давление для ускорения частиц до скоростей, достаточных для эрозии металла, древесины, стекла и пластика. (О «сухом» и «мокром» методах расскажем чуть ниже).

Пескоструйная технология обычно применяется для очистки и подготовки поверхностей. Однако, её нередко используют в гравировании. Создают декоративные эффекты и надписи на стёклах, камнях (включая памятники), вывесках и т.д. Граверы бывают ручными и автоматическими. Первые представляют собой инжекторные или эжекторные пистолеты, а вторые – станки портального типа с ЧПУ.

Если говорить о пескоструйной очистке металла, то в зависимости от требуемого эффекта обработку подразделяют на четыре степени:

- Грубая: получаемый результат походит на очистку металлической щёткой.

- Обычная: обработка поверхности до чистого металла.

- Тонкая: шлифовка почти до блеска.

- Сверхтонкая: шлифовка до блеска.

В качестве абразивной дроби используются натуральные и ненатуральные материалы. Их выбор сегодня достаточно разнообразен. Поскольку, продолжая развивать струйную обработку инженеры выяснили, что кроме обычного кварцевого песка не менее эффективными являются:

- гранатовый песок;

- стеклянные шарики;

- полимерные гранулы;

- гидрокарбонат натрия (сода);

- крошка скорлупы грецкого ореха;

- чугунная, алюминиевая, бронзовая, свинцовая и латунная дробь.

Широкая гамма размерности зерна от 50 до 3000 микрон позволяет подбирать абразив под конкретную степень обработки. Крупными частицами можно эффективно убирать глубоко въевшуюся ржавчину со стальных корпусов морских или речных судов, а мелкими – шлифовать детали из мягкой меди или латуни, покрывшиеся оксидно-карбонатной плёнкой (патиной).

Отзыв специалиста о соде в качестве абразива: “Преимущество содоструйки в её экономичности, экологичности, удобстве уборки отработанного материала. А самое главное – содоструйка совершенно не повреждает обработанную поверхность, так как не создаёт наклёпа в отличие от песка. Другими словами, она не повредит оцинкованный кузов авто, или деликатно снимет краску с оконной рамы не повреждая древесины, или очистит пресс-форму под варку резиновых изделий от грязи, нисколько не повреждая поверхность. У содоструйки очень широкое применение, на самом деле, в совершенно разных отраслях”. (Источник: портал Chipmaker).

Виды пескоструйной обработки: «сухой» & «мокрый»

В основе технологического процесса струйной обработки лежит сила давления. Её можно создать напорным насосом: пневматическим или гидравлическим. Оба варианта снискали популярность в динамической очистке абразивными порошками.

Поэтому особенно распространились два подвида пескоструйной обработки:

- Сухой (пневматический) – традиционный метод пескоструйной обработки, который лучше всего подходит для металлических поверхностей. Применяется в тех областях, где необходимо предотвратить образование коррозии от проникновения воды в щели, трещины, технологические и функциональные отверстия очищаемого объекта.

- Мокрый (водоструйный, т.н. аквабластинг) – применяется в ремонтных работах для поддержания поверхностей в надлежащем состоянии. Чаще всего водоструйный метод более эффективен в подготовке кирпичных или бетонных поверхностей в городских условиях, а также для щадящей очистки автомобильных деталей из мягких металлов.

Выбор между пневматической или гидравлической технологиями обусловлен условиями местности проведения работ и прочностями поверхностей обрабатываемых материалов. Оба вида «пескоструйки» доступны в стационарных и мобильных версиях, разных мощностей. Малых и больших. Одни с завода оборудованы шасси, другие можно перевозить на прицепе, в качестве т.н. «вкладыша».

Технологические достижения в пескоструйной обработке

Прорывные технологии пескоструйной обработки заметно повысили её эффективность и точность, одновременно снизив риски для здоровья человека. Российские и иностранные предприниматели всё чаще обращают внимание на «пескоструйку», нежели заниматься привлечением бригад(ы) рабочих для ручной очистки. Этому есть ряд логических объяснений.

Инновации включают:

- роботизированные механизмы;

- автоматизированные системы подачи;

- автоматизированные системы рекуперации сыпучего абразива;

- усовершенствованные абразивные составы для обработки разных поверхностей;

- улучшенные методы обработки и более строгие функции безопасности для контроля эксплуатации оборудования.

Например, растущим спросом на рынке станков пользуются автоматические пескоструйные камеры. Они обеспечивают поточную обработку деталей и небольших конструкций. Не загрязняют помещение (цех). Работают без участия человека. Задачи оператора заключаются лишь в том, чтобы запускать программу работы и, время от времени, добавлять абразив в подающий контейнер. Машина-автомат самостоятельно собирает использованный песок, очищает его и повторно пускает в дело.

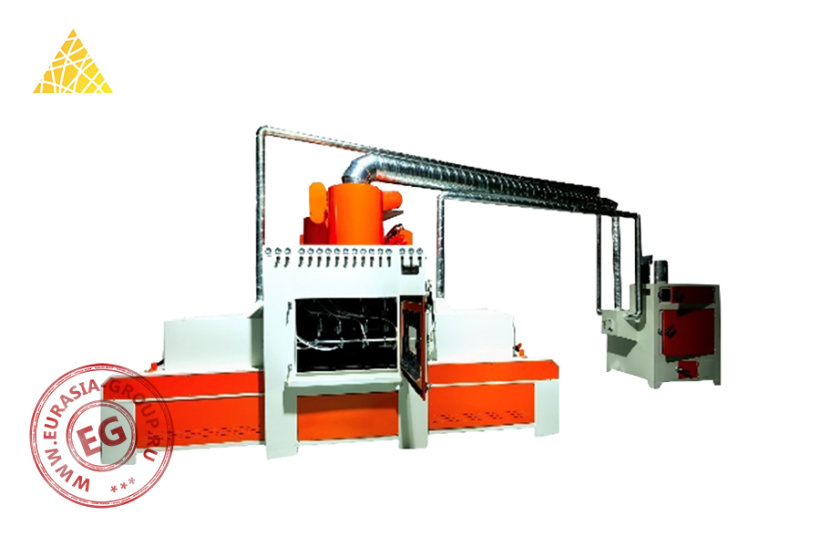

Автоматическая пескоструйная камера 800TYD

Краткий обзор применения пескоструйной обработки

Технологии пескоструйной очистки применяются в небольших мастерских, и на крупных промышленных предприятиях. Широкое распространение получили оба метода: мокрый и сухой. Они снискали популярность в сервисных автоцентрах и на крупных производственных предприятиях.

1. Очистка судовых корпусов

Перед непосредственной окраской судов и лодок их корпуса тщательно подготавливают. В частности, удаляют: ржавчину, поверхностные загрязнения и наросты (поселения морских организмов, водорослей, беспозвоночных животных и панцирных моллюсков – ракушек). Это неизбежный процесс, который необходимо произвести перед нанесением грунта и эмали на подводные и надводные части.

Данный вид обслуживания имеет решающее значение для поддержания металлических поверхностей в надлежащем состоянии и долгого срока службы. Кроме удаления коррозии и загрязнений, ударная нагрузка песка создаёт на металле профильную шероховатость. Она обеспечивает хорошую адгезию наносимого защитного покрытия (грунта), поверх которого укладывают слой специального лакокрасочного состава.

2. Шлифовка резов и сварных швов

Обработанные на станках с ЧПУ металлические изделия и детали после термической обработки могут содержать цвета побежалости, заусенцы, окалины, остаточные пятна, разводы и т.п. Это существенные дефекты, которые необходимо убрать. Процесс пескоструйной обработки может не только удалить перечисленные изъяны, но и улучшить класс заготовки, – особенно для изделий сложной формы и высокой степени допуска. Абразивная шлифовка способна даже сделать небольшие закруглённые углы на стыках поверхностей деталей, обработанных на станках с ЧПУ, делая их более красивыми и точными. Обработанная пескоструем деталь после станка с ЧПУ

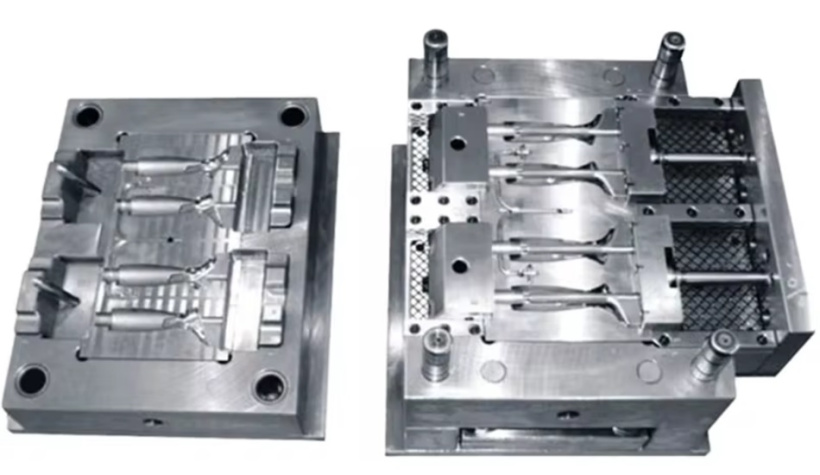

3. Очистка матричных форм

Различные матричные формы для штамповки или заливки металлических, пластиковых, бетонных, каучуковых, пластиковых и стеклосодержащих материалов, – неизбежно загрязняются разделительным составом или следами пригара. Это происходит в результате определённого периода использования, иногда длинного, а иногда коротко. Именно для деликатной очистки внутренних стенок матриц используется сухая или мокрая пескоструйная технология. Результат очень хороший, позволяющий увеличить срок службы каждой формы без снижения качества выпускаемой продукции.

4. Восстановление деталей авто и спецтехники

Современная очистка кузова, агрегатов и отдельных деталей транспортных средств осуществляется различными видами пескоструйной обработки: сухой или мокрой. В качестве инструментов широко используются портативные аппараты, шкафы и обитаемые камеры. Пескоструйка позволяет эффективно снимать старую краску и убирать коррозию, не повреждая металл. Её также используют для удаления въевшейся грязи, отложений реагентов, шелушений хрома, нагара и прочих дефектов с твёрдых поверхностей авто или спецтехники. Шатуны коленчатого вала двигателя, один уже очищен

5. Матирование металла и стекла

Пескоструйная обработка является эффективным способом матирования инструментов, изделий и деталей, требующих гладких поверхностей и не допускающих отражений. Например, хирургические скальпели. А ещё технология матирования широко применяется в стекольной промышленности, где с её помощью полностью удаляют прозрачность стёкол или наносят различные декоративные рисунки через трафареты.

О мерах безопасности при пескоструйной обработке

Главной нормой безопасности при пескоструйной обработке является использование защитного снаряжения. Операторы должны надевать защитные очки, маску, наушники, специальную одежду и краги, чтобы максимально снизить риски возможных травм и вредных воздействий песчаной пыли.

Рекомендуется работать на открытых площадках или в специально оборудованных помещениях с фильтрующими системами, предотвращающих вдыхание загрязняющих и вредных веществ. К ним относятся (но не ограничиваются ими):

- барий и кадмий;

- цинк, медь, железо, хром, алюминий, никель и кобальт;

- кристаллический кремний, аморфный кремний, бериллий, марганец, свинец и мышьяк.

Помимо того, что пыль, образующаяся в процессе пескоструйной обработки, вредна для здоровья при неправильном использовании СИЗ, – она может ухудшить видимость и сделать полы скользкими, что создаст небезопасные условия труда.

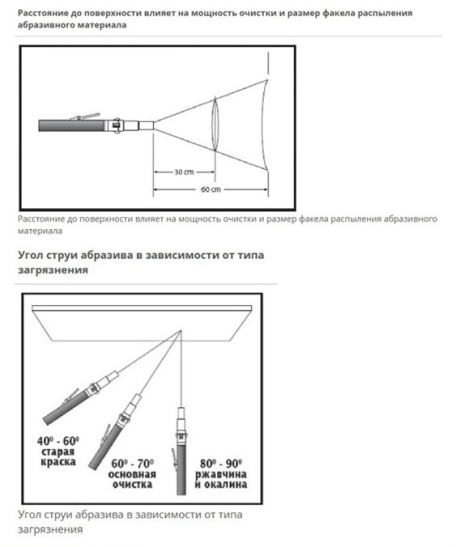

Другим важным аспектом безопасности является обучение и инструктаж операторов перед началом работы. Сотрудников необходимо ознакомить с правильной техникой и методами наиболее эффективной чистки пескоструйным оборудованием. Расскажите им, как правильно использовать инструмент и снаряжение при работе на высоте или в закрытых пространствах (например, в глубоких трюмах грузовых судов).

Следует проводить регулярные проверки и обслуживание самого пескоструйного оборудования, чтобы избежать возможных поломок или аварийных ситуаций в процессе работы. Операторам надо быть внимательными и следить не только за состоянием сопла и шлангов, но и за компрессором и давлением в системе.

Хотя работники несут ответственность за свою собственную безопасность, работодатели также должны принимать все необходимые меры предосторожности, чтобы снизить риски травмоопасности на своём предприятии. Это означает, что ответственным лицам крайне необходимо определить все потенциальные риски и реализовать корректирующие действия для смягчения опасностей до начала работы.

Заключение

Пескоструйная обработка стала незаменимой во многих отраслях промышленности. Её применяют на крупных производственных предприятиях и в небольших мастерских. Она доказала свою эффективность очистки поверхностей как сухим, так и мокрым способом. Благодаря развёрнутому ассортименту моделей пескоструйных аппаратов на рынке, предприниматели могут выбрать для своего дела наиболее оптимальный вид оборудования: гравер, портативный пескоструйный аппарат, небольшой пескоструйный шкаф или большую обитаемую камеру.

Покупайте пескоструйные аппараты в Eurasia Group. Мы поставляем передовые модели из Китая малыми, средними и крупными партиями прямо с заводов и фабрик. Договариваемся c производителями о пусконаладочных работах, гарантии и последующем обслуживании. Звоните по номеру бесплатного телефона 8 800 700 45 24, пишите на почту info@eurasia-logistics.ru или задавайте вопросы через форму обратной связи в правом нижнем углу экрана. Звоните! Пишите! Спрашивайте!