Автоматизация vs ручная обработка токопроводящих шин: плюсы и минусы. Обзор 4 моделей оборудования

В электротехнике и энергетике токопроводящие шины занимают важное место. Именно они обеспечивают распределение значительных объёмов электроэнергии, устойчивость сетей и безопасность оборудования. Поэтому качество их производства и обработки напрямую влияет на надёжность всей монтируемой системы, поскольку неправильно изготовленные шинопроводы могут привести к перегреву, искрению и крупным авариям.

С ростом объёмов производства в энергетике и промышленности возрастает и спрос на эффективные методы обработки шин. Традиционные ручные способы всё чаще не справляются с объёмами, требуя больше времени, ресурсов и контроля. В ответ на это компании внедряют автоматизированные решения, способные ускорить процесс, повысить точность и снизить затраты.

Предлагаем ниже сравнить два подхода к обработке шин: ручной и автоматизированный. Разобрать их плюсы и минусы, оценить экономическую эффективность, чтобы помочь вашему бизнесу выбрать оптимальное решение.

Ручная обработка шин: традиционный подход

Несмотря на активное развитие автоматизированных технологий, ручная обработка токопроводящих шин остаётся востребованной в ряде случаев. Этот метод, проверенный временем, продолжает применяться благодаря своей простоте и доступности, но имеет как преимущества, так и существенные ограничения.

Почему сегодня стоит говорить о ручной обработке?

Ручной труд сохраняет актуальность там, где требуется индивидуальный подход или отсутствует возможность использовать сложное оборудование. В условиях мелкосерийного производства, нестандартных задач или срочного ремонта именно ручная обработка становится оптимальным решением. Здесь не требуются дорогостоящие станки или ЧПУ-оборудование. Можно работать с нестандартными размерами, формами и сложными конфигурациями шин. Технология подходит для мастерских и ремонтных служб, где объёмы производства невелики.

Правда, ручной метод сильно зависит от квалификации работника. Качество обработки напрямую определяется опытом и навыками станочника. Возможные ошибки в разметке, резке и сверлении ведут к браку. А ещё низкая скорость работы. Вдобавок физический труд увеличивает утомляемость и риск травматизма.

Таблица № 1. Плюсы и минусы ручного метода

| Преимущества | Недостатки |

| Низкие начальные затраты на недорогое оборудование | Высокая зависимость от квалификации работников |

| Гибкость в работе с нестандартными размерами и формами | Риск человеческих ошибок (неточности в резке, перфорации) |

| Подходит для мелкосерийного производства и ремонтных работ | Медленная скорость обработки |

| – | Физическая нагрузка на станочника и повышенный риск травматизма |

Промежуточный вывод: ручная обработка шин – это традиционное, но постепенно уходящее в прошлое решение. Технология оправдана в единичном производстве или при ограниченных ресурсах, однако для массового выпуска и высокоточной обработки предпочтительны современные автоматизированные методы.

Автоматизированная обработка шин: современные технологии

В условиях растущей конкуренции и ужесточения экологических норм автоматизированная обработка шин становится ключевым направлением для амбициозных производителей. Современные технологии, такие как ЧПУ, лазерная резка, роботизированные механизмы и системы компьютерного контроля, позволяют вывести производство на новый уровень.

Почему автоматизация – это выгодно?

Благодаря использованию ЧПУ и лазерных технологий достигается микронная точность раскроя и фрезеровки токопроводов, в том числе при изготовлении гибких шин. Здесь исключается человеческий фактор: снижается процент брака, встроенные системы контроля качества корректируют процесс при малейших отклонениях.

Современные станки могут быть интегрированы в «умные» производственные линии (Industry 4.0), подключены к ERP- и MES-системам управления. Такие возможности позволяют оптимизировать логистику, прогнозировать износ оборудования и автоматизировать складирование.

Роботизация сокращает потребность в станочниках, уменьшая риски травматизма и затраты на оплату труда. А высокие первоначальные вложения в автоматизированные станки окупаются в срок от 2 до 5 лет за счёт роста производительности и снижения себестоимости продукции.

Какие вызовы стоит учитывать?

Придётся нести высокие капитальные затраты, поскольку современное оборудование требует значительных инвестиций. Предстоит отправить персонал на обучение, ведь работа с ЧПУ-оборудованием предполагает подготовку специалистов. А ещё некоторые операторы ссылаются на ограниченную гибкость станков, так как перенастройка под нестандартные заказы может быть сложнее, чем при ручной обработке.

Таблица № 2. Плюсы и минусы автоматизации

| Преимущества | Недостатки |

| Высокая скорость и точность обработки (ЧПУ, лазерная разметка и резка, роботизация и др.) | Высокие первоначальные инвестиции в оборудование |

| Минимизация брака за счёт программного управления | Необходимость обучения персонала работе с программируемой техникой |

| Возможность интеграции в производственные линии (Industry 4.0) | Ограниченная гибкость при работе с эксклюзивными заказами |

| Снижение зависимости от человеческого фактора | – |

| Долгосрочная экономия за счёт повышения производительности | – |

Промежуточный вывод: автоматизация обработки токопроводящих шин – это не просто тренд, а необходимость для предприятий, стремящихся к повышению эффективности и конкурентоспособности. Внедрение современных технологий позволяет не только оптимизировать производство, но и создавать продукты с высокой добавленной стоимостью, что особенно актуально в условиях циркулярной экономики.

Критерии выбора шинообрабатывающего станка: когда что выгоднее?

Подбирать оборудование для обработки шин необходимо с учётом масштаба производства, бюджета и требований к эффективности. Среди большого количества критериев эксперты отрасли выделяют три основных подхода, а также экономическую целесообразность.

1. Для малого бизнеса и единичных заказов

При таком виде деятельности целесообразно обращать внимание на станки с ручным приводом. Они прекрасно подходят небольших объёмов работ (ремонта, восстановления старых шин) и потребуют небольшого стартового бюджета. Их можно разместить на небольшой площади, а хорошая гибкость позволит выполнять нестандартные задачи.

Ручные станки оправданы для мастерских с небольшим потоком заказов, но при росте нагрузки стоит рассмотреть автоматизацию.

2. Для серийного и массового производства

Автоматизированные станки и линии более практичны для серийного и массового производства. Они могут обеспечить крупные объёмы и стабильное качество изделий при однотипных операциях. Будут соответствовать требованиям к высокой точности и скорости.

Автоматизация быстро окупается при больших объёмах, сокращая издержки и увеличивая рентабельность.

3. Смешанный подход

Полуавтоматические станки предлагают оптимальное соотношение баланса цены и эффективности, если предприятие ориентировано на средние производственные объёмы. Частичная автоматизация оправдана при ограниченном бюджете. С её помощью можно успешно решать комбинированные задачи (например, ремонт + восстановление).

Полуавтоматика предлагает оптимальный вариант для бизнеса, который растёт, но ещё не готов к полной автоматизации.

Из трёх основных подходов становится ясно, что выбор оборудования зависит от текущих потребностей и планов развития. Малому бизнесу подойдут ручные станки. Для среднего производства сгодится полуавтоматика. А крупные предприятия могут рассматривать автоматизированные станки и даже комплексные линии.

Будущее отрасли: тренды автоматизации

Современное шинообрабатывающее оборудование все чаще оснащается IoT-датчиками, которые собирают данные о состоянии узлов станка, износе инструментов и качестве обработки. «Умные» машины способны автоматически адаптироваться под изменения параметров заготовки, корректировать режимы резания и предупреждать оператора о необходимости обслуживания. Это снижает простои, повышает точность изделий и продлевает ресурс оборудования.

Внедрение AI для оптимизации раскроя и минимизации отходов

Искусственный интеллект активно применяется для анализа геометрии шин и расчёта оптимальных схем раскроя. Алгоритмы машинного обучения учитывают дефекты материала, неравномерность износа и другие факторы, чтобы максимально эффективно использовать сырье. Это сокращает себестоимость производства и уменьшает объем отходов, что особенно важно в условиях роста цен на металл.

Роботизированные комплексы для полного цикла обработки

Автоматизация производства токопроводящих шин движется к созданию полностью роботизированных линий, где все этапы – от загрузки заготовки до финишной обработки – выполняются без участия человека. Роботы-манипуляторы с компьютерным зрением точно позиционируют заготовки, а интегрированные системы контроля качества исключают брак. Такие комплексы повышают производительность, снижают травматизм и позволяют перейти на круглосуточный режим работы без потери точности.

Автоматизация шинообрабатывающего оборудования становится ключевым фактором конкурентоспособности. Внедрение IoT, AI и робототехники не только оптимизирует производство, но и открывает новые возможности для выпуска продукции и сокращения времени для её вывода на рынок. Компании, которые уже сегодня инвестируют в эти технологии, получат значительное преимущество в ближайшие годы.

Обзор оборудования

Для общего погружения в тему предлагаем небольшой обзор 4 моделей шинообрабатывающих станков с кратким описанием и основными характеристиками.

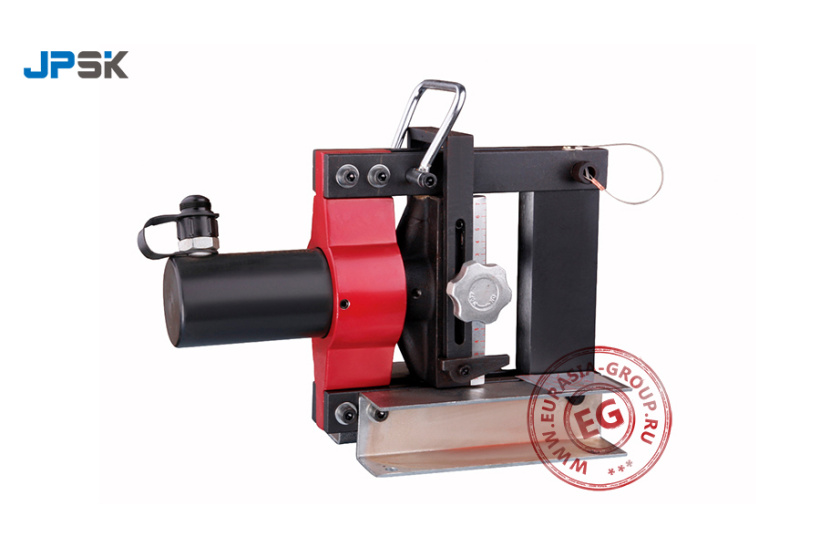

1. Комбинированный станок для обработки токопроводящих шин JPMX-301B

Универсальный станок JPMX-301B предназначен для резки, гибки и перфорирования токопроводящих шин различного типа. Представляет собой устройство с гидравлическими силовыми узлами. Адресован производителям электроустановок и устройств высокого напряжения, а также распределительных щитов. Модель доказала на практике, что способна повысить эффективность труда и качество изделий благодаря своей универсальности и широкому спектру возможностей.

Особенности комбинированного станка JPMX-301B:

- Подходит для обработки медных, алюминиевых и стальных токопроводов толщиной до 12 мм.

- Оснащён сменными штампами и режущими инструментами различных форматов для гибкости в обработке разных типов материалов и конфигураций.

- Компактность конструкции облегчает размещение станка даже в ограниченных производственных пространствах.

- Повышенная надёжность механизмов гарантирует длительный срок службы станка.

Продукция, выпускаемая российскими компаниями с помощью станка JPMX-301B, широко используется в высоковольтных устройствах, щитах управления, трансформаторных станциях и других электротехнических конструкциях.

| Модель | JPMX-301B |

| Номинальный напор масла (кН) | 630 |

| Максимальная ширина обработки (мм) | 200 |

| Максимальное толщина среза (мм) | 12 |

| Диаметр штамповочной формы (мм) | 10,5; 13,8; 17; 20,5 |

| Входное напряжение (В) | 220 |

| Частота (Гц) | 50 |

| Габаритные размеры (мм) | 900 х 700 х 1160 |

| Вес (кг) | 195 |

2. Станок 3 в 1 с ЧПУ для обработки токопроводящих шин JPMX-303ESK

Станок JPMX-303ESK представляет собой многофункциональный бюджетный аппарат, предназначенный для эффективной обработки токопроводящих шин из стали, меди, алюминия и сплавов. Модель обладает высокой точностью, хорошей надёжностью и достойной производительностью. Безотказно выполняет все ключевые операции: резка, гибка и перфорация.

Особенности конструкции JPMX-303ESK:

- Универсальная система механизмов 3 в 1 под контролем числового программного управления.

- Высокоточная скорость резки и гибки достигается благодаря использованию сервоприводов.

- Современная компьютеризированная платформа обладает удобным интерфейсом программирования траекторий движения инструмента.

- Простой конструктив станка делает его эксплуатацию и обслуживание лёгкими, а переналадку – быстрой.

Компактные габариты и мобильность позволяют легко интегрировать это устройство в производственный процесс даже небольших предприятий.

Сегодня JPMX-303ESK активно используется российскими компаниями в производстве электрических распределительных щитов, компонентов электроустановочных устройств и других конструкций энергетического сектора.

| Модель | JPMX-303ESK |

| Максимальная толщина обработки (мм) | 12 |

| Максимальная ширина обработки (мм) | 160 |

| Диапазон диаметров штамповки (мм) | Φ4,3-Φ25 |

| Максимальное толщина среза (мм) | 12 |

| Максимальная ширина среза (мм) | 160 |

| Максимальное усилие гибки (кН) | 300 |

| Максимальная ширина горизонтального изгиба (мм) | 160 |

| Максимальная толщина горизонтального изгиба (мм) | 12 |

| Максимальный размер вертикального изгиба (мм) | 10х100 |

| Мощность двигателя (кВт) | 3x4 |

| Точность изгиба | ±1° |

| Точность повторения изгиба | ±0,5° |

| Размер первого стола (мм) | 1750 х 1250 |

| Размер второго стола (мм) | 985 х 500 |

| Габаритные размеры (мм) | 1780 х 1400 х 1300 |

| Вес (кг) | 1400 |

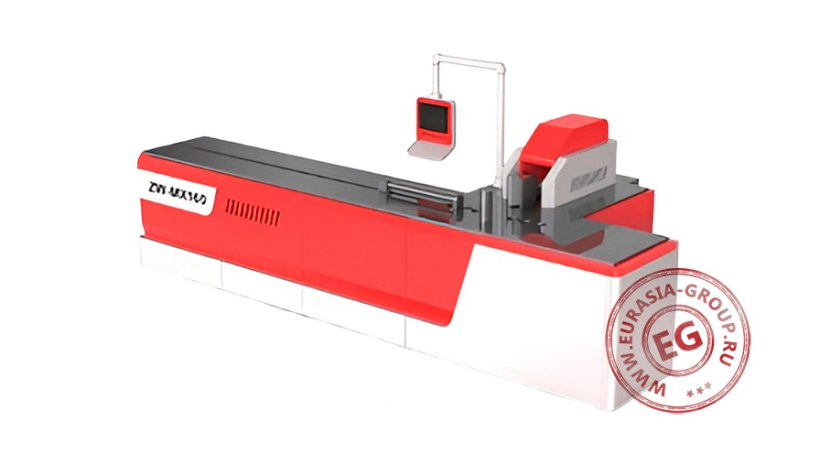

3. Станок с ЧПУ для гибки токопроводящих шин RRD-ZW-MX1200

Современный станок RRD-ZW-MX1200 выполняет высокоточную скоростную обработку токопроводящих шин различной конфигурации. Выпускаемая продукция адресована энергетической сфере, машиностроению, судостроению и другим отраслям промышленности.

Модель оснащена системой числового программного управления, обеспечивающей точное позиционирование заготовки и выполнение заданных программ гибки. Конструкция включает чувствительные датчики положения и силовые приводы, гарантирующие стабильность и повторяемость результатов.

Интегрированный сенсорный экран удобен в программировании и управлении процессами гибки. Есть интерфейс для подключения компьютера и загрузки готовых чертежей деталей. Высокопроизводительный контроллер минимизирует человеческий фактор и сокращает временные затраты на обработку каждого элемента.

Прецизионные механизмы обеспечивают идеальную геометрию изготавливаемых шин, снижая риск ошибок и дефектов. Оптимальное использование сырья и сокращение затрат на ручной труд способствуют снижению себестоимости продукции. Система безопасности предотвращает случайные повреждения оборудования и оператора.

Станок с ЧПУ RRD-ZW-MX1200 адресован предприятиям, ориентированным на крупно-, среднесерийное производство высококлассных и надёжных токопроводов. Он достаточно компактный и простой в эксплуатации, что делает его интересным при выборе среди аналогов.

| Модель | RRD-ZW-MX1200 |

| Тип конструкции портала узла гибки | Закрытый |

| Двигатель | Серводвигатель |

| Редуктор | Планетарный |

| Передача | Шариковинтовая |

| Интерфейс | Сенсорный экран |

| 3D-графика, мониторинг моделирования | В режиме реального времени |

| Номинальное давление пресса (кН) | 400 |

| Точность гибки (мм) | ± 0,3 |

| Ход поршня (мм) | 210 |

| Точность стопора (мм) | ± 0,15 |

| Максимальный размер горизонтального изгиба (мм) | 16 х 160 |

| Максимальный размер вертикального изгиба (м | 12 х 120 |

| Длина стопора (мм) | 1500 |

| Мощность главного двигателя (кВт) | 5,5 |

| Габаритные размеры (мм) | 3450 х 1200 х 1750 |

| Вес (кг) | 3350 |

4. Автоматический станок с ЧПУ для резки и штамповки токопроводящих шин RRD-CJ-MX703

RRD-CJ-MX703 – это высокотехнологичный станок с ЧПУ, разработанный специально для автоматической обработки токопроводящих шин. Машина эффективно выполняет нескольких технологических операций одновременно: резку, штамповку и формование. Отличается высокой точностью, существенной мощностью и удобством эксплуатации, необходимыми для массового производства качественных электромонтажных элементов.

Особенности RRD-CJ-MX703:

- Благодаря встроенной системе ЧПУ достигается максимальная точность всех операций.

- Полностью автоматизированная работа минимизирует влияние человеческого фактора, увеличивая общую продуктивность.

- Станок отличается небольшими габаритами и удобством транспортировки.

- Регулярная чистка и проверка рабочих узлов обеспечивают длительную эксплуатацию.

- Энергосберегающие технологии снижают энергопотребление, уменьшают выделение тепла, увеличивают срок службы узлов и механизмов.

RRD-CJ-MX703 демонстрирует себя как эффективный и надёжный инструмент для профессионалов, заинтересованных в увеличении производительности и повышении качества выпускаемой продукции. Благодаря своим характеристикам и функциональности эта модель заслуживает внимания тех, кто ищет оптимальное решение для своего бизнеса.

| Модель | RRD-CJ-MX703 |

| Давление в цилиндре (кН) | 600 |

| Количество пуансонов (шт.) | 7 |

| Число ударов цилиндра (кол-во/мин) | 170-180 |

| Количество осей управления (шт.) | 6 |

| Точность контроля расстояния между отверстиями (мм/м) | ±0,2 |

| Максимальный диаметр штамповки (круглое отверстие) (мм) | 4,3-35 |

| Максимальная площадь сечения штамповки (мм²) | 200 х 50 |

| Максимальная скорость позиционирования по оси X (м/мин) | 80 |

| Максимальный эффективный ход по оси X (мм) | 2000 |

| Погрешность по оси X (не суммируется) (мм) | 0,20/500 |

| Максимальная скорость позиционирования по оси Y (мм) | 60 |

| Максимальный эффективный ход оси Y (мм) | 1000 |

| Погрешность по оси Y (не суммируется) (мм) | 0,20/500 |

| Максимальный эффективный ход оси Z (мм) | 280 |

| Ход цилиндра (мм) | 45 |

| Максимальная обработка медного ряда (мм) | 6000 х 200 х 16 |

| Минимальная обработка медного прутка (мм) | 15 х 3 |

| Общая мощность (кВт) | 20 |

| Габаритные размеры (мм) | 10500 х 2700 х 1850 |

Заключение

Современные технологии обработки токопроводящих шин стремительно развиваются, и автоматизация процессов становится ключевым фактором повышения эффективности производства. Однако выбор оборудования должен основываться на реальных потребностях предприятия.

Автоматизация сегодня – неизбежный тренд, а её масштабы зависят от бизнеса. Малые предприятия могут начать с полуавтоматических решений, тогда как крупные производства получат максимальную выгоду от полностью роботизированных линий.

Компании, внедряющие современное оборудование, сокращают издержки, повышают точность обработки и укрепляют свои позиции на рынке.