Кассетный профиль является основой для сэндвич-панелей сборного типа, которые применяются для оформления и утепления фасадов зданий и кровли. Технология изготовления сэндвич-панелей заключается в том, что металлический кассетный профиль заполняют утепляющим содержимым, а сверху покрывают профлистом. В качестве сырья используют оцинкованную сталь или цветные сплавы, а в качестве утеплителя, как правило, применяют вспененный полистирол.

Для изготовления кассетного профиля поэлементной сборки выпускается специальное автоматизированное профилегибочное оборудование для производства сэндвич-панелей.

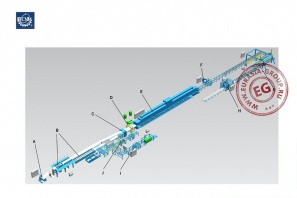

Линия для производства сэндвич-панелей, а именно – кассетной металлической части, состоит из следующих основных узлов и механизмов.

Разматыватель рулона: консольный или двухопорный. Чаще применяется второй вариант, так как при изготовлении кассетного профиля нет необходимости частой замены рулонов разных цветов, потому что кассетный профиль затем при фасадных работах прячется под наружную облицовку. Двухопорный разматыватель состоит из катушки, которая помещается в рулон, и рамы, которая имеет две опоры для установки катушки.

Гильотинные ножницы с прямыми ножами предназначены для незамедлительной замены рулона и устанавливаются, как правило, в комплекте с консольным разматывателем.

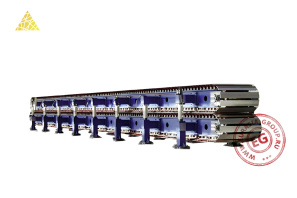

Профилирующий прокатный стан служит для получения из гладкой поверхности металла кассетного профиля требуемой геометрии. Применяется шпоночное крепление роликов и валов, что позволяет быстро перенастраивать линию под иной типоразмер изделия или толщину стали. Рабочий инструмент производится из стали и обрабатывается термической закалкой.

Просечные ножницы со сменными ножами для двух типоразмеров служат для поперечного отрезания готового изделия на заданные размеры. В качестве приводов могут использоваться два гидроцилиндра. Приёмный рольганг принимает готовое изделие из ножниц и подаёт для формирования пачек.

Система автоматического управления (САУ) с удобным интерфейсом ЖК-панели управления служит для синхронизации работы линии для производства сэндвич-панелей. С помощью САУ вводятся и контролируются параметры длины изделий и их количества. Система безопасности обеспечена световой и звуковой сигнализацией и даёт возможность свести к минимуму человеческий фактор и исключить аварийные ситуации.

После получения готового кассетного профиля производство сэндвич-панелей продолжается. Эту металлическую составляющую и металлический профлист направляют на линию для заполнения вспененным полистиролом

Линия для заполнения сэндвич-панелей вспененным полистиролом состоит:

- автоматическая система загрузки и замешивания крошки;

- автоматическая система производства;

- прокатный стан со встречной линией;

- автоматический резак;

- система автоматического управления производством.

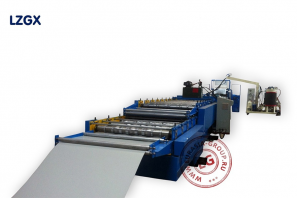

На данном участке технология производства выглядит следующим образом. С определённым процентным коэффициентом смешивания сырьё из крошки твёрдого пенопласта и добавок помещается в смесительную головку, расплавляется и направляется через дозирующий насос в инжекторы. По прокатному стану облицовочная сэндвич-панель движется навстречу жидкому материалу пенопласта, где утеплительный материал поступает между кассетным профилем и профлистом. После того, как между двумя листами ввели вспененный пенопласт, эту форму остужают до затвердевания. В конечной стадии производственной линии готовую продукцию нарезают по заданной длине с помощью резака, который управляется и контролируется системой автоматического управления.

| Модель | JG-CGB III |

| Рабочая скорость (м/мин) | 0 - 3,5 |

| Тип сэндвич-панели | А, В, С, D, F |

| Толщина изделия (мм) | 50 - 250 |

| Мощность (кВт) | 40 |

| Габаритные размеры (м) | 35 х 8 х 5 |

| Вес (т) | 16 |

Наши партнеры по доставке

Получив вашу заявку на лизинг, мы отправим ее на рассмотрение всем лизинговым компаниям, с которыми мы сотрудничаем. Вам останется лишь выбрать наиболее подходящее предложение.