Листогибочные прессы: как выбрать идеальный станок для вашего производства, или 5 причин, почему вашему цеху нужен новый листогиб

Листогибочные прессы представляют собой ключевое звено в цепочке металлообработки. Они эволюционировали от простых ручных устройств до высокоточных роботизированных комплексов. Их роль в промышленности только растёт. Правильный выбор пресса определяет качество, скорость и себестоимость производства – а значит, и успех всего бизнеса.

Листогибы применяют везде, где требуется точная формовка металла: от маленьких корпусов электроники до больших элементов самолётных фюзеляжей или крыльев. Они незаменимы в автомобилестроении, судостроении, энергетике, строительстве и даже в дизайне интерьеров. Эти станки превращают плоские листы металла в сложные объёмные детали, поэтому без них современная промышленность была бы попросту невозможна.

1. Устройство и назначение

Листогибочные прессы – это разновидность промышленных станков, предназначенных для гибки металлических листов. Машины стали незаменимыми в металлообработке, поскольку с их помощью создаются детали сложной формы с высокой точностью.

Как работает пресс?

Принцип действия прост: металлический лист фиксируется на станине, а пуансон (верхний инструмент) под давлением сгибает его по матрице (нижнему инструменту). Усилие создаётся гидравликой, электромеханическим или пневматическим приводом. Основные преимущества станков:

- Высокая точность гибки (до ±0,1 мм).

- Возможность работы с разными металлами (сталь, алюминий, медь).

В зависимости от типа привода прессы могут давить с разной скоростью и усилием. Гидравлические модели отличаются плавностью хода и высокой мощностью, а электромеханические – энергоэффективностью и точностью. В свою очередь автоматизация процесса, которая всё чаще встречается на листогибах, снижает количество бракованных изделий.

Как устроен?

Листогибочный пресс состоит из нескольких основных компонентов, каждый из которых играет важную роль в процессе обработки металла. В конструкции любого станка есть следующие элементы:

Станина

Прочная рама, обеспечивающая устойчивость оборудования. Является основой всей конструкции. Способна выдерживать значительные нагрузки и обеспечивать точное позиционирование рабочих элементов.

Гибочная балка (пуансон)

Верхняя плита, также известная как ползун или пуансон, перемещается вверх-вниз, создавая усилие для изгибания листа. Ползун оснащён инструментами, такими как штампы и матрицы, необходимыми для формирования нужной геометрии изделия.

Матрица

Нижняя плита, задающая форму изгиба, служит опорой для заготовки и неподвижных инструментов. Она обеспечивает стабильность и точность положения заготовки относительно инструмента.

Привод

Привод является источником энергии для перемещения подвижных частей пресса. В зависимости от типа станка это может быть рычаг, гидроцилиндр, серводвигатель или электромотор.

Система управления

Современные листогибочные прессы оснащаются системами управления с числовым программным управлением (ЧПУ). Цифровизация значительно повышает точность и эффективность производственного процесса гибки. Благодаря компьютеризированному управлению обеспечивается чёткое позиционирование инструмента и угол изгиба, тем самым минимизируются погрешности и увеличивается качество изделий.

ЧПУ обеспечивает быстрое переключение между выпуском различных изделий. А в памяти устройства хранится множество программ, сокращающих время настройки оборудования и увеличивающих производительность.

Общие преимущества листогибочных прессов

| Точность | Современные станки позволяют добиться отклонений не более ±0,1 мм |

| Универсальность | Подходят для работы со сталью, алюминием, медью и другими металлами |

| Автоматизация | Снижает риск брака и ускоряет производство |

| Гибкость настроек | Возможность изменения угла гибки и обработки листов разной толщины |

Где применяются?

Благодаря высокой точности и возможности работы с разными металлами – от тонкого алюминия до толстой стали – листогибы нашли применение в самых разных отраслях. Автомобилестроители используют их для создания кузовных деталей, в авиации изгибают элементы обшивки, а в строительстве – производят кровельные панели и фасадные конструкции.

Одно из ключевых преимуществ некоторых прессов кроется в способности изготавливать сложные профили с минимальными допусками. Высокая точность геометрии особенно важна в серийном производстве, где каждая миллиметровая погрешность может привести к браку целой партии.

Классификация и возможности листогибочных прессов

Рынок предлагает несколько типов листогибочных прессов, каждый из которых имеет свои особенности и области применения.

Ручные

Работают за счёт передачи физического усилия человека через систему шестерней и кривошипно-шатунный механизм. Они отличаются малой производительностью, но хорошей точностью обработки (если гибкой занимается профессионал). Требуют умения в настройках и нуждаются в регулярном техническом обслуживании.

| Преимущества | Недостатки |

| Хорошая точность обработки | Сложность регулировки |

| Надёжность конструкции | Требуют физического усилия |

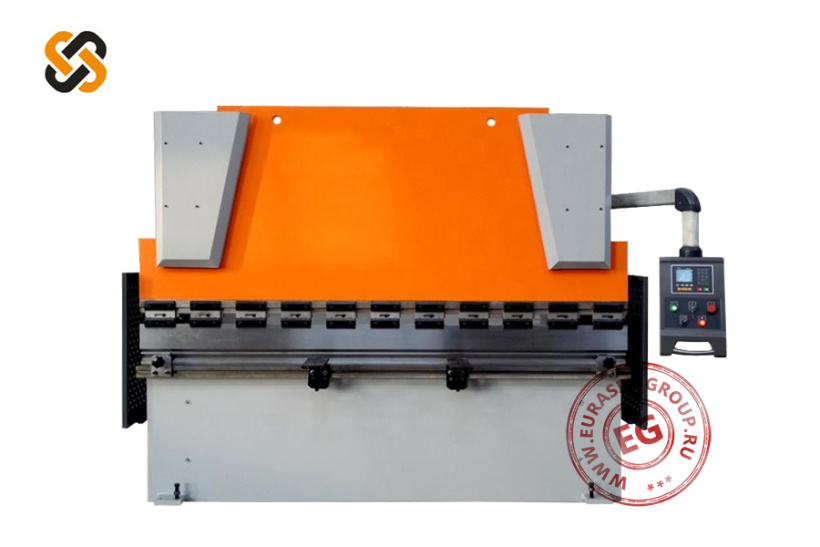

Гидравлические

Листогибочные прессы с гидроприводом используют давление масла для приложения усилий. Они отличаются плавностью хода и возможностью точной регулировки силы давления. Такие прессы часто оснащены системами полуавтоматического или автоматического управления, что позволяет использовать их в мелкосерийном производстве.

| Преимущества | Недостатки |

| Плавность хода | Тяжёлые |

| Регулировка усилий | Более высокая стоимость |

| Автоматизация процесса | Требуют замены масла |

Электромеханические

Сочетают в себе функции электрических, механических и гидравлических узлов. Комплектуются сервомоторами или электродвигателями для силового привода. Обеспечивают высокую скорость и точность обработки. Современные модели оснащаются системами ЧПУ для программирования процесса и стабильного качества серийной продукции, выпускаемой от партии к партии.

| Преимущества | Недостатки |

| Высокая скорость работы | Высокая стоимость |

| Точность обработки | Большие габариты |

| Простота эксплуатации | Обучение оператора |

Пневматические

Отличаются компактностью, что делает их интересными для небольших производств и мастерских. Они занимают минимальное пространство и легко интегрируются в существующие производственные линии. Позволяют эффективно использовать рабочую площадь и оптимизировать производственный процесс. Однако, несмотря на свою выигрышную компактность, пневматические листогибочные прессы имеют ограниченное усилие, которое определяется давлением воздуха и размером цилиндра. Они могут обрабатывать исключительно тонкие листы – толщиной всего до нескольких миллиметров.

| Преимущества | Недостатки |

| Компактность | Ограниченная мощность |

| Простота конструкции | Требование к воздухоснабжению |

| Стоимость обслуживания | - |

Как выбирать?

При выборе листогибочного пресса важно учитывать три ключевых параметра.

1. Усилие гибки (тоннаж)

Это основной показатель мощности, определяющий возможность обработки материалов разной толщины и прочности. Чем толще металл и жёстче материал, тем большее усилие потребуется от пресса. Для ориентировочной оценки можно воспользоваться формулой расчёта усилий

P = S2 × L × ∂ʋ / V,

где:

- S – толщина листового профиля металла

- L – размер длины заготовки

- ∂ʋ – предел прочности на растяжение (справочное значение)

- V – развёртка матрицы (технический параметр станка)

Чаще можно обойтись без расчётов, поскольку производители указывают усилия гибки в характеристиках оборудования.

Пример. Если вам нужен пресс для сгибания стального листа толщиной 2 мм, рекомендуется подбирать оборудование с усилием не ниже 25–30 тонн/м. Это позволит обрабатывать большинство распространённых сталей.

2. Длина стола

Длина рабочей поверхности должна соответствовать размерам обрабатываемых листов. Если ваши заготовки имеют длину около метра, то подойдёт пресс длиной около 1 м. Но помните, что рабочее пространство должно превышать размеры заготовок примерно на 10%, чтобы обеспечить комфорт и безопасность работы оператора.

Учитывайте возможное расширение производства и перспективу увеличения размеров заготовок. Иногда лучше приобрести станок чуть большего размера, чем минимальный требуемый, особенно если производство развивается динамично.

3. Максимальная толщина материала

Этот параметр определяет максимальную толщину металлического листа, которую способен обработать выбранный пресс. Важно сопоставлять этот показатель с предполагаемой нагрузкой на предприятии. Обычно производитель указывает максимальную толщину материала для каждой модели пресса.

Выбирайте оборудование с запасом по толщине, поскольку некоторые материалы могут иметь неоднородность структуры или плотность, что усложняет процесс гибки.

Возможности листогибочных прессов

Совокупность характеристик, функций и комплектаций инструментов определяют возможности листогибочных прессов. Например, одни станки предназначены исключительно для прямой гибки, а другие могут производить радиусную гибку, формирование рёбер жёсткости, коробчатых форм и даже создавать элементы замкнутых профилей.

Именно конструкционное сочетание узлов и механизмов позволяет листогибам выполнять различные технологические задачи, обеспечивая требуемое качество и точность каждого обработанного изделия. Если говорить о ключевых функциях и комплектациях станков, то к ним относят:

Режимы работы

- Ручной. Оператор контролирует каждый этап.

- Полуавтоматический. Часть процессов автоматизирована.

- ЧПУ. Полная автоматизация с программированием углов и последовательности гибов.

Оси управления

Стандартные модели имеют только ось Y (глубина гиба), в то время как современные ЧПУ-прессы оснащаются дополнительными осями R (задний упор с вертикальным перемещением) и X (горизонтальное позиционирование).

Матрицы

Подбираются под конкретную задачу: V-образные для стандартной гибки, узкие – для острых углов, многозадачные – для сложных профилей.

Дополнительные функции

Лазерный указатель (прицел) для точной разметки. Датчики контроля усилия и угла. Оснастка под радиусные матрицы.

Особенности управления листогибами с ЧПУ

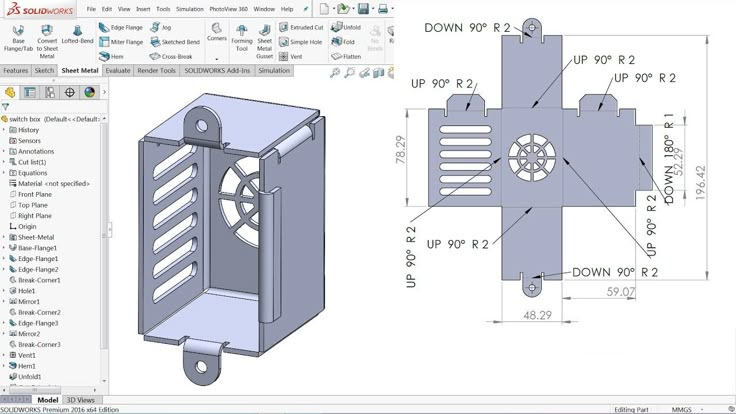

Современные листогибочные прессы с ЧПУ оснащаются передовыми системами визуализации, которые значительно упрощают процесс гибки металла, снижают количество ошибок и повышают эффективность производства. Среди ключевых технологий: 2D-моделирование и 3D-симуляция, каждая из которых решает свои задачи в процессе подготовки и выполнения операций.

2D-моделирование

Одной из основных функций современных систем управления листогибами является 2D-моделирование. Оно позволяет:

- Автоматически рассчитывать раскрой листа, минимизируя отходы материала.

- Определять последовательность гибов, что особенно важно для сложных деталей с несколькими углами загиба.

- Прогнозировать возможные деформации и коллизии (столкновения заготовки с инструментом).

Благодаря 2D-визуализации оператор может заранее увидеть траекторию движения гибочного инструмента и скорректировать программу, избегая брака.

3D-симуляция

Более продвинутым инструментом является 3D-симуляция. Эта полезная технология предоставляет:

- Детализированную модель будущей детали с возможностью вращения и масштабирования.

- Пошаговую анимацию гибки, помогая выявить потенциальные проблемы до начала реальных операций.

- Интеграцию с CAD/CAM-системами, позволяя импортировать 3D-модели и автоматически генерировать управляющую программу.

3D-симуляция особенно полезна при работе со сложными профилями, где важно учитывать пружинение* металла, взаимное влияние соседних гибов и особенности инструмента.

*Пружинение металла – это явление, при котором после снятия нагрузки материал частично возвращается к своей исходной форме.

Преимущества систем визуализации в управлении листогибами

Внедрение 2D- и 3D-моделирования в управление листогибами даёт следующие преимущества:

- Сокращение времени настройки. Оператор видит процесс до его выполнения.

- Минимизация ошибок. Риск неправильного гиба снижается за счёт предварительной симуляции.

- Оптимизация производства. Уменьшение количества пробных гибов и экономия материала.

- Удобство обучения персонала. Наглядность процессов упрощает работу новых операторов.

Области применения листогибов 2D и 3D

Листогибочные прессы с 2D-моделированием и 3D-симуляцией встречаются всё чаще: от небольших мастерских до крупных заводов. С их помощью изготавливают небольшие корпуса техники, элементы фасадов, крупные детали для автомобилей и авиации. В строительстве без них не обходится производство кровельных элементов, а в энергетике – шкафов для оборудования. Даже в мебельном деле гнутый металл находит применение: от стеллажей до дизайнерских элементов интерьера.

5 причин, почему вашему цеху нужен новый листогиб

В условиях растущей конкуренции и ужесточения требований к качеству продукции металлообрабатывающие предприятия вынуждены периодически модернизировать оборудование. Поскольку листогибочные прессы являются ключевыми станками в производстве металлоконструкций, их замена на более современные модели может значительно повысить эффективность работы цеха.

Рассмотрим 5 главных причин, почему вашему предприятию стоит задуматься о покупке нового листогиба.

1. Повышение точности и качества гибки

Современные листогибы оснащены ЧПУ, лазерными датчиками позиционирования и системами автоматической коррекции угла гиба. Это позволяет:

- минимизировать брак из-за человеческого фактора,

- добиваться высокой повторяемости деталей даже в крупных партиях,

- работать с более тонкими и сложными материалами (нержавеющая сталь, алюминий, титан).

Старые механические или гидравлические листогибы часто не обеспечивают нужной точности, что ведёт к дополнительным затратам на доработку изделий.

2. Увеличение производительности

Новые модели листогибов работают в 1,5–2 раза быстрее благодаря:

- ускоренному перемещению балки,

- автоматической смене инструмента,

- интеграции с CAD/CAM-системами для мгновенной загрузки чертежей.

Сегодня скорость важна при выполнении срочных заказов и серийном производстве.

3. Снижение эксплуатационных затрат

Устаревшие листогибы потребляют больше энергии, требуют частого обслуживания и ремонта. Современные станки отличаются:

- энергоэффективными приводами,

- улучшенными системами охлаждения и фильтрации гидравлики,

- меньшим износом инструмента за счёт оптимизированного усилия гиба.

В долгосрочной перспективе обновлённый парк сокращает себестоимость производства.

4. Безопасность оператора

Новые листогибы оснащены:

- лазерными защитными барьерами,

- датчиками предотвращения перегрузок,

- эргономичными панелями управления.

Перечисленные системы сводят к минимуму риски травм на рабочем месте.

5. Расширение технологических возможностей

Современные листогибы позволяют:

- работать с разными типами металлов без перенастройки,

- гнуть детали сложной формы (например, многогранные элементы),

- интегрироваться в автоматизированные линии (например, вместе с лазерными резчиками).

Всё перечисленное открывает новые рынки сбыта и увеличивает прибыль предприятия.

Кейсы успешного обновления станочного парка

Современное гибочное производство немыслимо без высокотехнологичных листогибочных прессов. Обновление станочного парка – сложный процесс, требующий не только значительных инвестиций, но и грамотного подхода к выбору техники, внедрению технологий и организации сервисного обслуживания. Ниже рассмотрим успешные кейсы модернизации листогибочного оборудования в России и за рубежом, выделим ключевые факторы успеха и проанализируем тренды отрасли.

1. Российский опыт: переход на гидравлические прессы DERATECH

Один из российских заводов, специализирующийся на транспортном машиностроении, столкнулся с проблемами при обслуживании европейских листогибочных прессов. Несмотря на изначально высокое качество оборудования, сервисная поддержка поставщика перестала соответствовать требованиям, что угрожало стабильности производства.

Завод обратился в компанию EG Equipment, которая предложила гидравлический листогибочный пресс DERATECH Ultima с улучшенной конструкцией нижней балки. Это оборудование с немецкими корнями, выпускаемое также в Китае, не только соответствовало предыдущим аналогам, но и оказалось дешевле.

Сегодня листогибочный пресс DERATECH успешно работает в режиме двухсменной нагрузки, подтверждая заявленные характеристики точности и ремонтопригодности.

2. Финский опыт: обновление станочного парка

Компания Aliko Oy Ltd отмечает, что правильный выбор оборудования и оснастки позволяет выпускать большие партии деталей с минимальными затратами. Например, листогибочные прессы с ЧПУ способны компенсировать пружинение металла, повышая повторяемость гибов.

3. Импортозамещение и локализация в РФ: вызовы и решения

После ухода западных производителей с российского рынка многие предприятия столкнулись с дефицитом запчастей и сервиса. В ответ на это китайские станки стали хорошим альтернативным решением, ведь их возможности почти не уступают европейским станкам. Например, в Вологде компания Remdrev наладила производство сушильных камер, заместив итальянские листогибочные прессы на китайские, заплатив за станочный парк на 50% меньше.

4. Зарубежный опыт: цифровизация и автоматизация

За рубежом ключевыми трендами являются интеграции в оборудование Интернета вещей (IoT) и искусственного интеллекта (AI). Например, в Германии листогибочные прессы оснащаются системами прогнозирования износа инструмента. А в Японии и Южной Корее появляются роботизированные комплексы, где листогибы работают в полностью автоматизированных линиях, снижая влияние человеческого фактора.

Пример. Компания TRUMPF (Германия) внедряет листогибочные прессы с адаптивным управлением, которые автоматически корректируют параметры гибки в зависимости от свойств металла.

5. Пример трансформации одного предприятия на ДВ

У одной дальневосточной металлообрабатывающей компании образовалась потребность повысить качество выпускаемых изделий, сократить количество брака и увеличить общую производительность. Используемый ранее простой гидравлический пресс имел недостатки (низкая точность гибки, ограниченный набор возможных форм изделия, необходимость ручного регулирования положения инструмента, большое количество брака из-за ошибок оператора).

Руководство приняло решение заменить старый пресс на современную модель с ЧПУ WC67K 250TONх4000. Выбранный станок обладает высокой точностью позиционирования благодаря сервоприводам и линейным направляющим. Имеет программное обеспечение, позволяющее быстро проектировать необходимые формы деталей и автоматически рассчитывать оптимальные режимы обработки. Может интегрироваться в общую систему управления производством, что упрощает контроль над производственным процессом.

В результате внедрения нового оборудования предприятие достигло следующих результатов:

- Значительно повысилась точность изготовления изделий при одновременном уменьшении количества брака (менее 1%).

- Сократились сроки выпуска продукции благодаря автоматизации процесса проектирования и настройки режимов гибки.

- Увеличилась производительность труда операторов на 30% за счёт сокращения времени на настройку и регулировку оборудования.

- Повысилась конкурентоспособность продукции вследствие улучшения качества готовых изделий.

Вынужденная замена старого листогибочного пресса на станок с ЧПУ позволила дальневосточному предприятию значительно модернизировать производство, повысить эффективность, снизить эксплуатационные издержки и увеличить выручку.

Заключение

Листогибочные прессы – это основа современной металлообработки. Инновационные модели, оснащённые системами ЧПУ, позволяют существенно повысить точность, скорость и безопасность производственного процесса, минимизировать человеческий фактор и сократить количество отходов, недостижимые ранее при ручной работе.