Каталог

Оборудование для производства порошковых красок (промышленное)

Смеситель

| Модель | FHJ-300 |

| Время смешивания (мин/бункер) | 3-5 |

| Объем (л) | 300 |

| Главный двигатель | ABB/Siemens, коробка передач китайского бренда TONGLI |

| Мощность главного двигателя (кВт) | 15 |

| Двигатель дробления | ABB/Siemens |

| Мощность двигателя дробления (кВт) | 2,2 |

| Мощность подъемного двигателя (кВт) | 0,75 х 2 |

| Мощность наклонного двигателя (кВт) | 1,1 |

| Покраска | Порошковое покрытие деталей из углеродистой стали |

| Цвет | RAL7035 или по запросу |

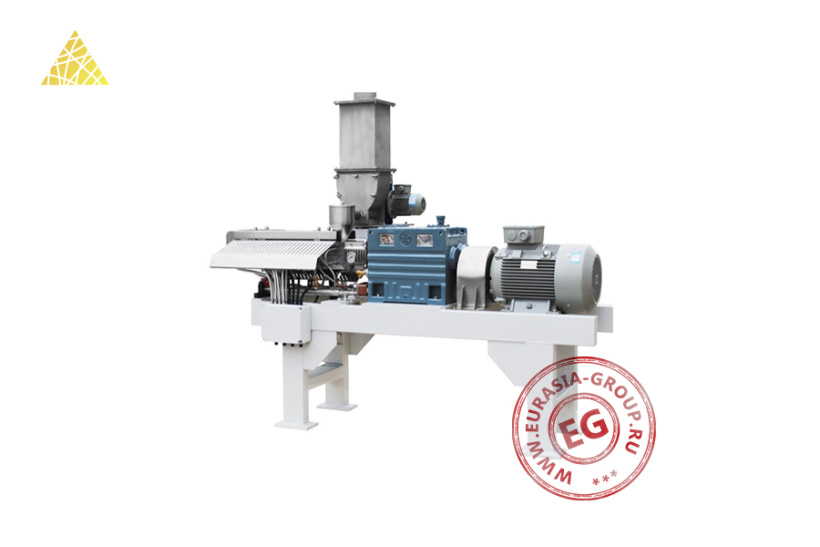

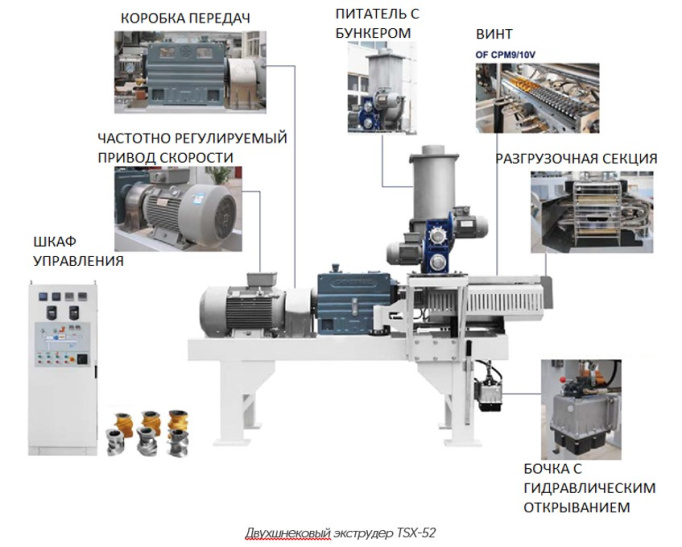

Двухшнековый экструдер

| Модель | TSX-52 |

| Производительность (кг/ч) | 200-300 |

| Соотношение сторон L/D | 18:1 |

| Диаметр шнека (мм) | 50 |

| Скорость шнека (об/мин) | 0-600 (регулирование скорости с помощью преобразователя частоты) |

| Давление воды (бар) | 5 |

| Мощность двигателя переменного тока (кВт) | 22 |

Лента воздушного охлаждения

| Модель | JFY-508 |

| Длина охлаждения (мм) | 5000 |

| Ширина ленты (мм) | 800 |

| Диаметр ролика (мм) | 180/320 |

| Тип охлаждения | Вода/воздух |

| Мощность привода (кВт) | 1,1 |

| Мотор-редуктор | Регулируется переменным инвертором |

| Материал изготовления |

Охлаждающий ролик: углеродистая сталь с хромированным покрытием Гусеница: нержавеющая сталь Измельчающий ролик: нержавеющая сталь |

ACM-мельница

| Модель | ACM-20 | |

| Производительность (кг/ч) | 300-400 | |

| Мельница | Производительность (кг/ч) | 300-400 |

| Скорость ротора (об/мин) | 6600 | |

| Скорость классификатора (об/мин) | 0-3000 | |

| Мощность двигателя (кВт) | 15 (с преобразователем частоты) | |

| Мощность классификатора (кВт) | 2,2 | |

| Эффективность системы (%) | 98 | |

| Мощность двигателя подающего воздушного шлюза (кВт) | 0,75 | |

| Мощность вентилятора (кВт) | 22 | |

| Габаритные размеры (мм) | 6500 х 1300 х 3300 | |

| Материал изготовления | Воздуховоды, патрубки, фланцы, соединители из нержавеющей стали | |

Автоматическая система взвешивания

| Конвейерная лента | Скорость (м/мин) | 10-14 |

| Ширина (м) | 0,35 | |

| Высота (м) | 0,5 | |

| Мощность двигателя (кВт) | 0,25 | |

| Материал | Нержавеющая сталь 304 | |

Шефмонтажные и пусконаладочные работы

При поставке данного оборудования возможен шеф-монтаж нашими инженерами.

Шефмонтажные работы являются одним из важных этапов при создании нового производства, позволяя правильно ввести в эксплуатацию оборудование, сохранив его работоспособность и надежность, исключить сбои и брак во время эксплуатации.

Этапы шефмонтажных работ

0

Осмотр производственной площадки

1

Монтаж оборудование на постоянное место

2

Проверка работоспособности всех узлов и агрегатов

3

Настройка оборудования

4

Изготовление пробной партии продукции

5

Инструктаж и практическое обучение персонала

6

Передача оборудования в производственный цикл

Запчасти для порошково-покрасочного оборудования

Программа по обеспечению запасными частями и расходными материалами позволяет обслуживать клиентов на высоком уровне. Постоянное изучение потребностей наших заказчиков дает возможность прогнозировать потребности клиентов и вовремя пополнять складские запасы наиболее востребованным ассортиментом. А в случае отсутствия необходимой запчасти на нашем складе ее всегда можно заказать на заводе-производителе.

Доставка

Доставка осуществляется во все города РФ и стран ЕврАзЭС. Мы организуем доставку любым удобным видом транспорта.

Перед передачей в перевозку все грузы проходят проверку на складе и составляется фотоотчет.

На все грузы наносится маркировка.

Собственный парк автотранспорта.

Собственный парк контейнеров.

Лизинг

Лизинг - это финансовый инструмент, позволяющий предприятию получить в пользование технику или оборудование, не отвлекая денежных средств из оборота компании.

Получив вашу заявку на лизинг, мы отправим ее на рассмотрение всем лизинговым компаниям, с которыми мы сотрудничаем. Вам останется лишь выбрать наиболее подходящее предложение.