Каталог

Автоматическая линия для покраски метизов PAINT-WRM-A1

Основные характеристики

| Рабочее изделие | Винты |

| Материал изделия | Металл |

| Уровень автоматизации | Ручная засыпка в бункер, автоматическая подача, автоматическое позиционирование, автоматическая загрузка, автоматический контроль |

| Максимальный размер изделия (лоток) (мм) | 600 x 600 |

| Количество изделий на лотке (шт) | 676 |

| Диаметр винта (применимый диапазон) (мм) | 13-14 (или иные по запросу) |

| Длина винта (применимый диапазон) (мм) | 25-75 (или иные по запросу) |

| Максимальный вес изделий на лотке (кг) | 10 |

| Производительность (шт/мин) | 400 |

| Производительность (шт/ч) | 24 000 |

| Способ распыления | Двойная ось, одностороннее автоматическое распыление |

| Мощность сушки (печи) (кВт) | 30 (электронагрев) |

| Структура покрытия | Однослойное распылительное покрытие |

| Толщина покрытия (мкм) | 10-30 |

| Способ транспортировки изделий | Плоский конвейер, непрерывная подача |

| Тип подачи | Подача в печь |

| Скорость производственной линии (м/мин) | 0,4 (регулируемая 0,1-1) |

| Источник нагрева | Электрический |

| Напряжение (В) / Частота (Гц) | 380, 3 фазы / 50 |

| Промышленная вода (кг/см²) | 1 |

| Давление промышленной воды (МПа) | 0,2-0,3 |

| Сжатый воздух (давление) (кг/см²) | 6-8 |

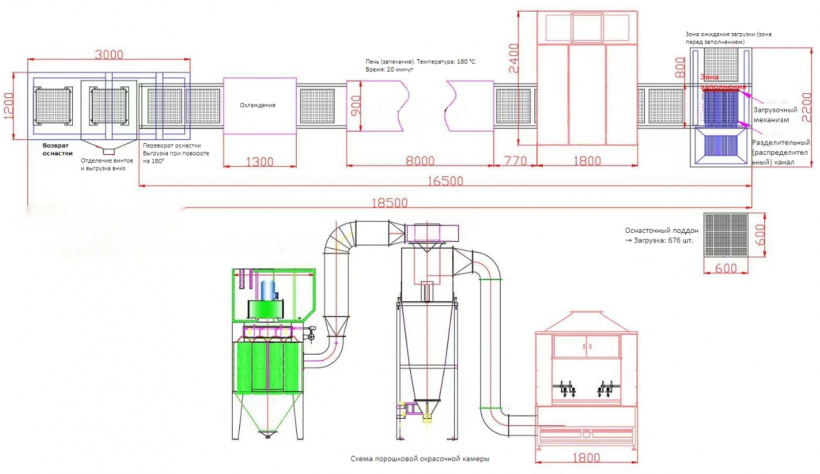

Автоматическая порошковая камера с большим циклоном и двухступенчатой системой рекуперации порошка

| Тип | Большой циклон + высокоточный вторичный фильтрующий возврат |

| Габаритные размеры (ШxГxВ, мм) | 1800 x 2400 x 2400 |

| Материал | Нержавеющая сталь 201 |

| Обшивка | Дно: нержевеющая сталь 1,5 мм; верх и боковины: нерж. сталь 1,2 мм |

| Каркас основания | 40 x 40 x 1,2 мм, нержевеющая сталь 201 |

| Двери | Односторонняя раздвижная дверь из закалённого стекла; боковая ручная дверь для обслуживания |

| Форма днища | Наклонная воронкообразная, четырёхсторонний сход порошка |

| Освещение | Взрывозащищённое, внутри кабины |

| Способ вытяжки | Задняя вытяжка |

| Способ рекуперации | Большой циклон + высокоточный вторичный фильтр |

| Большой циклон | Ø1000 мм x 1 шт., коэффициент возврата 95 % |

| Вторичная рекуперация | Фильтры Ø320 x 900 мм, 9 шт., без внешнего вытяжного канала |

| Очистка фильтров | Внутренняя обратная продувка, нержавеющие вращающиеся лопасти |

| Вытяжной вентилятор | Специальный вентилятор для порошковой кабины, 7,5 кВт x 1 |

| Установка вентилятора | Отдельное изолированное помещение, шумоизоляция для снижения шума |

Автоматическая одновальная двухпистолетная возвратно-поступательная линия порошкового напыления

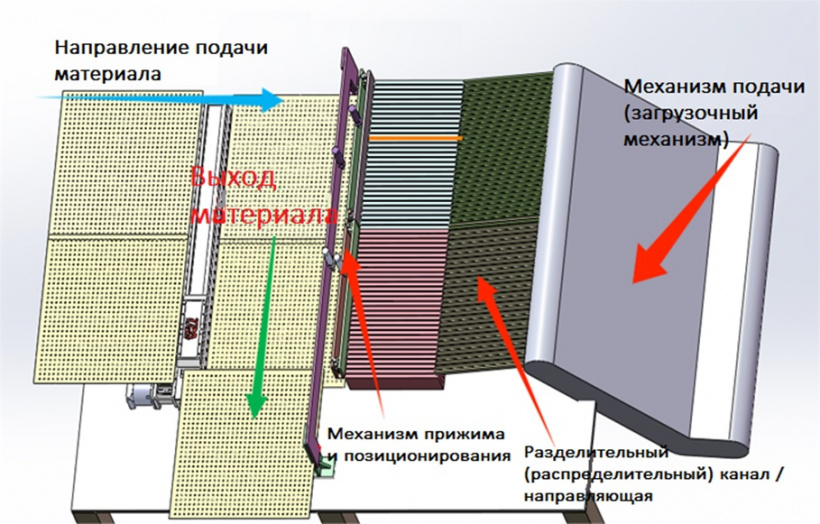

| Производственный процесс | Винты засыпаются в бункер загрузочного устройства → автоматическая подача → возвратно-поступательный механизм с распылительными пистолетами выполняет напыление на изделие → напыление → поверхностная сушка → автоматическое разделение поддона и изделия с переворотом → возврат поддона |

| Тип распыления | Автоматическое электростатическое порошковое напыление |

| Количество распылительных пистолетов | 2 шт., 1 комплект |

| Тип пистолетов | Высокоточные автоматические порошковые распылительные пистолеты |

| Крепление пистолетов | Механическая регулировка вручную: вверх/вниз, влево/вправо, вперёд/назад, качание |

| Регулировка давления пистолетов | Регулировка давления через пневмоклапан, контроль ширины факела и степени распыления |

| Электромагнитные клапаны | 2 комплекта, используются совместно с пистолетами и возвратно-поступательным механизмом |

| Регулировка параметров напыления | Регулируются время возвратно-поступательного движения, количество проходов и скорость напыления |

| Тип возвратно-поступательного механизма | Возвратно-поступательный механизм по оси X |

| Количество механизмов X-оси (комплект) | 1 комплект |

| Размер обрабатываемого поддона (мм) | 600 x 600 |

| Линейная скорость (м/мин) | 0,4 |

| Привод X-оси | Высокоточный электрический линейный модуль |

| Серводвигатель X-оси | 1000 Вт высокоскоростной сервомотор с соответствующим драйвером |

| Эффективный ход напыления по X (мм) | 1200 |

| Базовая точка | Линейный модуль оснащён датчиком нулевой точки, положение напыления регулируемое |

| Конструкция рамы | Рама сварена из нержавеющих профильных труб и гнутых листов нержавеющей стали |

| Место установки рамы | Устанавливается внутри порошковой камеры |

| Обработка поверхности рамы | Полная сварка, шлифовка, полировка и окраска |

| Система подачи воздуха | Встроенный малый ресивер |

| Главный вход воздуха | Фильтр-регулятор давления с манометром |

| Управление пистолетами | 2 независимые ветки, индивидуальное включение/выключение пистолетов |

| Пневматические трубки (мм) | 8 x 12/5 x 8/4 x 6 |

| Пневматическая арматура | Шаровые краны и соединительные фитинги |

| Тип электрического управления | Автоматическое управление через PLC с человеко-машинным интерфейсом |

| Датчики | Высокоточные качественные датчики |

| Электрические компоненты | Импортные, тайваньские или высококачественные изделия по национальным стандартам |

| Настраиваемые параметры | Ход, скорость, шаги, расстояния и другие параметры |

| Расположение электроуправления | Установлено слева от порошковой камеры, интегрированное исполнение |

Нержавеющая двухцепная конвейерная линия (окраска)

| Тип конструкции | Полностью нержавеющая, двухрядная цепная |

| Назначение | Транспортировка поддонов с изделиями в линии порошкового напыления |

| Габариты линии (мм) | 3500 x 1200 x 850 |

| Материал рамы | Нерж. сталь 201 |

| Размер профиля рамы (мм) | 50 x 50/50 x 100 |

| Толщина обшивки (мм) | 1,2 |

| Регулировка по высоте | M12 x 100 |

| Мощность мотор-редуктора | 1 HP |

| Скорость конвейера | 0.1–1 м/мин |

Туннельная печь запекания (двухцепная, двухподдонная)

| Материал каркаса | Полностью нержавеющая сталь |

| Конструкция каркаса (мм) | Профильная нержавеющая труба 50 x 100 и 50 x 50 |

| Внешняя обшивка транспортной зоны | Нержавеющая сталь 201, толщина 1,0 мм |

| Обработка поверхности | Полная сварка, шлифовка, полировка |

| Габариты линии (мм) | 18500 x 1900 x 850 |

| Длина печи (мм) | 8000 |

| Ширина печи (мм) | 1200 |

| Внутренняя ширина (мм) | 1000 |

| Внутренняя высота (мм) | 700 |

| Толщина теплоизоляции стен (мм) | Каменная вата толщиной 100 |

| Толщина теплоизоляции дна (мм) | Каменная вата толщиной 50 |

| Мощность нагрева (кВт) | 30 |

| Мощность циркуляционного вентилятора (кВт) | 1,5 |

| Воздуховоды | Несколько регулируемых выходов воздуха |

| Материал воздуховодов (мм) | Оцинкованный лист толщиной 1,2 |

| Теплоизоляция внешних воздуховодов (мм) | 100 |

| Зазор между цепью и печью (мм) | 50 |

| Мощность мотор-редуктора (л.с.) | 2 |

| Скорость конвейера (м/мин) | 0,1–1 |

| Тип транспортировки | Четырёхцепная система |

| Распределение цепей | Две цепи на один поддон |

| Общее количество цепей (цепи) | 4 цепи |

| Тип соединения цепей | Звёздочное (цепное) сопряжение |

Автоматическое охлаждающее устройство

| Тип устройства | Охлаждающий узел |

| Кондиционирование воздуха (кВт) | 1 комплект, экологический кондиционер мощностью 1,5 |

| Фильтрация воздуха | Высокоэффективное фильтрующее устройство |

| Вытяжка и удаление газов | В нижней части шкафа установлено вытяжное устройство |

| Отвод воздуха | Внешний вытяжной вентилятор, выброс воздуха наружу |

| Примечание по вентиляции | Вытяжные воздуховоды и вентилятор обеспечиваются заказчиком |

| Зона охлаждения — габариты (Д x Ш x В, мм) | 1200 x 1300 x 1000 |

| Материал каркаса | Нержавеющая сталь 201 |

| Профиль каркаса (мм) | Квадратная труба 50 x 50 |

| Способ изготовления | Сварная конструкция |

| Обшивка зоны распыления (мм) | Нержавеющая сталь 201, толщина 1,2 мм |

| Обработка поверхности | Полная сварка, шлифовка, полировка |

| Зона охлаждения — габариты (Д x Ш x В, мм) | 1200 x 1300 x 1000 |

| Материал каркаса | Нержавеющая сталь 201 |

| Профиль каркаса (мм) | Квадратная труба 50x50 |

| Способ изготовления | Сварная конструкция |

3-осевой автоматический механизм переворота и разделения поддонов

| Конструкция рамы | Устанавливается и фиксируется в зоне выгрузки на конце конвейера печи |

| Материал рамы | Нержавеющая сталь, профиль 100 x 100 мм |

| Способ установки | Интегрирован в единый узел с оборудованием напыления |

| Механизм продольного перемещения (вперёд/назад) | 2 комплекта высокоскоростных линейных направляющих с зубчатым ремнём |

| Эффективный ход продольного перемещения (мм) | 2000 |

| Привод продольного перемещения | 1 комплект серводвигателя с редуктором |

| Мощность серводвигателя продольного перемещения (Вт) | 1000 |

| Регулировка скорости и позиции (вперёд/назад) | Регулируемая |

| Механизм вертикального перемещения (вверх/вниз) | 1 комплект высокоскоростной винтовой линейной направляющей |

| Эффективный ход вертикального перемещения (мм) | 600 |

| Серводвигатель вертикального перемещения | 1 комплект, с тормозом |

| Захват поддонов | Одновременно захватывается 1 поддон |

| Привод вертикального перемещения | Независимый серводвигатель 750 Вт с драйвером |

| Регулировка скорости и позиции (вверх/вниз) | Регулируемая |

| Серводвигатель механизма переворота | Независимый серводвигатель 600 Вт с редуктором |

| Управление переворотом | Передний и задний переворот управляются независимо |

| Система переворота | Отдельное управление от вертикального механизма |

| Захватный механизм | 2 комплекта пневматических захватов |

| Синхронизация с линией | Работает совместно с нагревательной и конвейерной линией |

| Количество поддонов за один цикл (поддон) | 1 |

| Функция переворота | Один захват — один переворот |

| Система управления | PLC с человеко-машинным интерфейсом (HMI) |

| Тип управления | Полностью автоматическое |

| Датчики | Высокоточные качественные датчики |

| Электрические компоненты | Импортные или тайваньские, соответствующие национальным стандартам |

| Настраиваемые параметры | Ход, скорость, количество шагов, расстояние |

| Расположение электрошкафа | С левой стороны камеры напыления, интегрированная конструкция |

| Удобство эксплуатации | Повышенная эргономика, простота и практичность |

| Компоновка электрошкафа | Рациональная, аккуратная, с чёткой трассировкой кабелей |

Шефмонтажные и пусконаладочные работы

При поставке данного оборудования возможен шеф-монтаж нашими инженерами.

Шефмонтажные работы являются одним из важных этапов при создании нового производства, позволяя правильно ввести в эксплуатацию оборудование, сохранив его работоспособность и надежность, исключить сбои и брак во время эксплуатации.

Этапы шефмонтажных работ

0

Осмотр производственной площадки

1

Монтаж оборудование на постоянное место

2

Проверка работоспособности всех узлов и агрегатов

3

Настройка оборудования

4

Изготовление пробной партии продукции

5

Инструктаж и практическое обучение персонала

6

Передача оборудования в производственный цикл

Запчасти для порошково-покрасочного оборудования

Программа по обеспечению запасными частями и расходными материалами позволяет обслуживать клиентов на высоком уровне. Постоянное изучение потребностей наших заказчиков дает возможность прогнозировать потребности клиентов и вовремя пополнять складские запасы наиболее востребованным ассортиментом. А в случае отсутствия необходимой запчасти на нашем складе ее всегда можно заказать на заводе-производителе.

Доставка

Доставка осуществляется во все города РФ и стран ЕврАзЭС. Мы организуем доставку любым удобным видом транспорта.

Перед передачей в перевозку все грузы проходят проверку на складе и составляется фотоотчет.

На все грузы наносится маркировка.

Собственный парк автотранспорта.

Собственный парк контейнеров.

Лизинг

Лизинг - это финансовый инструмент, позволяющий предприятию получить в пользование технику или оборудование, не отвлекая денежных средств из оборота компании.

Получив вашу заявку на лизинг, мы отправим ее на рассмотрение всем лизинговым компаниям, с которыми мы сотрудничаем. Вам останется лишь выбрать наиболее подходящее предложение.