Как производят обувь и тапочки из ЭВА? Про технологию и необходимое оборудование

Обувь из этиленвинилацетата (ЭВА, EVA) в последние годы завоевала популярность благодаря уникальным свойствам этого синтетического материала. Лёгкость, гибкость и водостойкость делают его практичным для домашних тапочек, пляжной обуви, детских моделей и даже ортопедических стелек. ЭВА приятен на ощупь, не впитывает влагу и легко моется, а благодаря пористой структуре обеспечивает хорошую амортизацию при ходьбе.

Производство обуви из ЭВА сочетает современные технологии и относительно простые процессы, что позволяет создавать недорогие, но качественные изделия. В этой статье мы разберём, как из гранул этиленвинилацетата получаются тапочки, сабо, ботинки, сапоги – от проектирования дизайна до финальной упаковки. Вы узнаете, какое оборудование используется, как контролируется качество и почему этот материал считается одним из самых перспективных в обувной индустрии.

Подготовка сырья и материалов

В основе производства обуви из ЭВА лежит работа с этиленвинилацетатом – вспененным полимером, который сочетает лёгкость, эластичность и устойчивость к влаге. Материал поставляется в виде гранул, которые затем плавятся и формуются под высоким давлением. Ключевой параметр – плотность ЭВА (от 60 до 250 кг/м³), определяющая мягкость и износостойкость будущей подошвы.

Для придания дополнительных свойств в состав могут добавляться модификаторы:

- антискользящие агенты, повышающие сцепление с поверхностью,

- антимикробные добавки, актуальные для домашних тапочек,

- УФ-стабилизаторы, защищающие от выцветания на солнце.

Помимо базового материала в производстве используются текстильные вставки, клеевые составы на полиуретановой основе и декоративные элементы. Все они соответствуют стандартам экологичности, чтобы не вызвать аллергию. Современные производители всё чаще используют переработанный ЭВА и биоразлагаемые красители.

Основные этапы производства

Изготовление высокой закрытой обуви из ЭВА – это многоступенчатый процесс, где точность на каждом этапе определяет качество конечного продукта. Начинается всё с создания цифрового 3D-макета будущей модели, который трансформируется в точные лекала для пресс-форм. Современные системы САПР позволяют заранее просчитать распределение нагрузок и оптимизировать конструкцию для максимального комфорта.

Основной производственный цикл строится вокруг литья под давлением. Расплавленные гранулы ЭВА подаются в термопластавтомат, где под воздействием температуры 110-130 °C и давления до 150 бар материал принимает форму подошвы. Затем методом прямого литья к ней крепится верхняя часть: перед, носок и голенище (для сапог). Для моделей с текстильными элементами используются процессы склеивания.

Завершающая стадия – постобработка. Изделия проходят механическую чистку для удаления технологических наплывов, проверяются на герметичность швов (если речь о сборных моделях) и подвергаются финальному контролю качества. Особое внимание уделяется проверке упругости – подошва должна восстанавливать форму после 5000 циклов сжатия в тестовой камере.

Особенности производства тапочек из ЭВА

Производство тапочек из ЭВА отличается от изготовления более сложной обуви упрощённой технологией и повышенными требованиями к комфорту. В большинстве случаев используется метод монолитного литья, когда подошва и верх формируются как единое целое за один производственный цикл. Это не только ускоряет процесс, но и исключает появление швов, которые могли бы натирать ногу.

Ключевой момент – проектирование анатомически правильной формы. Поскольку тапочки часто используются для домашнего комфорта, их конструкция предусматривает поддержку свода стопы и мягкие бортики по периметру. Для этого в пресс-форме создают специальные рельефные зоны с разной плотностью материала: более плотные в области пятки и носка, мягкие – по центру.

Особое внимание уделяется поверхности подошвы. В бюджетных моделях применяют простую рифлёную текстуру, в премиальных – добавляют массажные элементы или антискользящие шипы. Для летних вариантов часто используют перфорацию, которая обеспечивает вентиляцию.

Последний тренд – использование двухкомпонентного литья, когда отдельные зоны тапочка (например, стелька) выполняются из ЭВА с разными свойствами мягкости. Производители также экспериментируют с гибридными конструкциями, сочетая литой ЭВА-корпус с текстильными вставками. В этом случае технология усложняется – требуется точная калибровка температуры, чтобы обеспечить надёжное соединение материалов без деформаций.

Финишная обработка и упаковка

После формования изделия проходят заключительную доработку, где каждая пара доводится до безупречного состояния. На автоматизированных линиях специальные фрезерные головки снимают технологические наплывы, а мягкие абразивные щётки полируют края, делая их приятными на ощупь. Для моделей с декоративными элементами на этом этапе выполняется ручная проверка качества крепления фурнитуры.

Современные производства используют лазерные маркировщики для нанесения штрих-кодов и логотипов – это исключает стирание информации в процессе эксплуатации. Особое внимание уделяется антистатической обработке, особенно для зимних коллекций, где важно предотвратить налипание пыли и ворса.

Упаковка решает сразу несколько задач: защита при транспортировке, экологичность и маркетинг. Сегодня востребованы «дышащие» крафт-пакеты с биоразлагаемыми вкладышами или многоразовые тканевые мешочки. Премиальные бренды внедряют инновации – например, упаковку с семенами растений (вместо силикагеля), которые можно посадить в грунт.

Контроль качества и сертификация

Каждая партия обуви из ЭВА проходит многоуровневую систему проверок, где оцениваются не только внешние параметры, но и эксплуатационные характеристики. На первом этапе проводится визуальный осмотр – специалисты выявляют возможные деформации, неравномерность окраски или дефекты соединения деталей. Особое внимание уделяется проверке геометрии: даже незначительное отклонение от заданных параметров может повлиять на комфорт при носке.

Механические тесты включают испытания на износостойкость – подошвы подвергаются многократному изгибу в специальных машинах, имитирующих ходьбу. Образцы помещают в климатические камеры, где проверяют их реакцию на экстремальные температуры и влажность. Для детской обуви обязательны тесты на химическую безопасность – отсутствие миграции вредных веществ в условиях контакта с кожей.

Сертификация продукции определяется международными стандартами:

- ISO 9001 – подтверждает стабильность производственных процессов,

- EN ISO 20345 – регламентирует требования к профессиональной обуви,

- REACH – гарантирует безопасность используемых материалов.

Производители, ориентированные на экспорт, дополнительно проходят аудит по системе OEKO-TEX®, что особенно важно для европейского рынка. Внедрение системы прослеживаемости (track & trace) позволяет в любой момент определить историю производства конкретной пары – от закупки сырья до отгрузки клиенту. Регулярные лабораторные исследования и добровольная сертификация становятся конкурентным преимуществом, демонстрируя ответственность бренда перед потребителем.

Оборудование для производства обуви и тапочек из ЭВА

Производство обуви из ЭВА требует специализированного оборудования, способного работать с полимерными материалами при высоких температурах и давлении. Основу технологической линии составляют термопластавтоматы (ТПА) с инжекционными узлами, рассчитанными на переработку вспененных композиций. Современные модели оснащены цифровыми блоками управления, позволяющими точно регулировать параметры литья – от температуры расплава (110-140 °C) до давления впрыска (80-200 бар).

Ключевым элементом производства являются пресс-формы из инструментальной стали с высокой термостойкостью. Для сложных моделей используют многокомпонентные формы с системой вакуумного формования, обеспечивающие чёткую детализацию рельефа подошвы. В последние годы получили распространение формы с активным температурным контролем, где разные зоны поддерживают индивидуальный тепловой режим для оптимального распределения материала.

Для крупносерийного производства применяют ротационные линии с 6-8 рабочими станциями, где цикл включает:

- автоматическую загрузку гранул эва с дозированием добавок,

- плавление и гомогенизацию массы в шнековом узле,

- инжекцию в предварительно нагретую форму,

- выдержку под давлением,

- охлаждение в кристаллизационной камере,

- автоматическое извлечение и постобработку.

Дополнительное оборудование включает:

- лазерные резаки для финишной обработки краёв,

- УФ-принтеры для нанесения рисунков непосредственно на ЭВА,

- роботизированные комплексы для сборки гибридных моделей.

Производители оборудования предлагают решения под разные масштабы бизнеса – от компактных 1-станционных машин для стартапов до полностью автоматизированных линий производительностью до 500 пар в час. Современные тенденции включают интеграцию систем Industry 4.0 с возможностью удалённого мониторинга параметров производства и прогнозирования обслуживания.

Для обеспечения стабильного качества особенно важны вспомогательные системы:

- климатические установки для поддержания температуры в цехе,

- вакуумные загрузчики сырья с функцией осушки,

- прецизионные весовые дозаторы добавок,

- системы рециклинга обрезков и брака.

Инвестиции в современное оборудование окупаются за 1,5-3 года за счёт снижения энергопотребления (новые ТПА потребляют на 25-30% меньше электроэнергии) и минимального процента брака (менее 0,8% против 3-5% на устаревших линиях). Ведущие производители оборудования (например, Haitian International) предлагают комплексные решения под ключ с обучением персонала и адаптацией технологических карт под конкретные модели обуви.

Обзор оборудования

Из данного обзора вы узнаете о 5 ключевых видах станков и тестерах, используемых в индустрии, включая автоматические линии формовки, высокопроизводительные карусельные установки и аппараты для испытания готовой обуви. Это одни из лучших решений ведущих производителей, позволяющие значительно увеличить скорость выпуска качественной продукции.

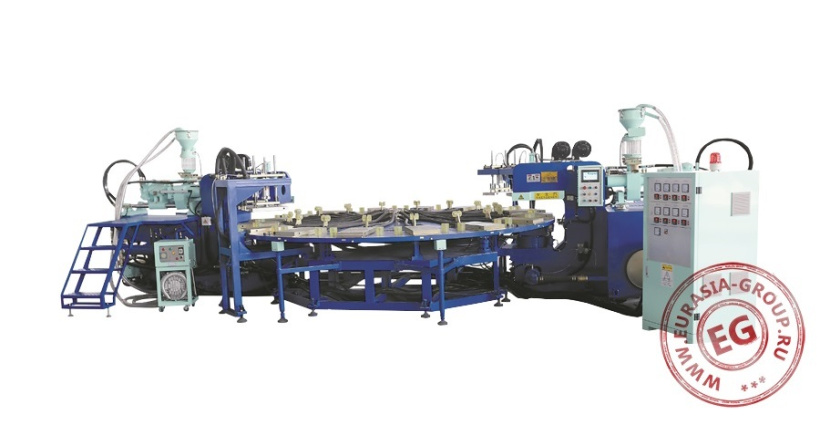

1. Станок карусельного типа для производства подошвы SPW6

Станок карусельного типа для производства подошвы модели SPW6 представляет собой современное оборудование, предназначенное для изготовления подошв обуви различных типов – от спортивной до повседневной. Он оснащён круговым столом (каруселью), на котором расположены 6 рабочих станций. Каждая из них оборудована специальными устройствами для обработки материалов. Карусель вращается вокруг своей оси, обеспечивая последовательное перемещение заготовки между этапами обработки. Такой механизм позволяет одновременно обрабатывать сразу несколько изделий, значительно повышая производительность линии.

Принцип работы основан на автоматическом перемещении заготовок между рабочими зонами, каждая из которых выполняет свою операцию – резку, формовку, прессование и склеивание. Благодаря высокой степени автоматизации процесс становится менее зависимым от человеческого фактора, сокращаются временные затраты и повышается качество продукции.

Особенности модели SPW6

- Высокая скорость вращения карусели обеспечивает быстрое выполнение операций. За смену станок способен производить до 1600 готовых подошв.

- Автоматизация минимизирует участие оператора, снижая риск ошибок и повышая точность исполнения каждой операции.

- Возможность быстрой переналадки оборудования позволяет изготавливать разные типы подошв с минимальными затратами времени.

- Несмотря на высокую производительность, станок занимает относительно небольшую площадь, что удобно для организации производственного пространства.

- Простое управление и интуитивная система диагностики способствует быстрому выявлению и устранению возможных неисправностей.

| Модель | SPW6 |

| Используемое сырьё | TPR, PVC, TPE |

| Производительность (пар/час) | 200 |

| Количество станций | 6 |

| Диаметр зажимного цилиндра (мм) | 220 |

| Двойной цилиндр (мм) | 120 |

| Диаметр шнека (мм) | 60 |

| Мощность двигателя (кВт) | 15 |

| Габариты (мм) | 4000 x 2000 x 2200 |

| Вес (кг) | 4500 |

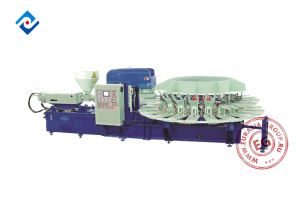

2. Многоцветный карусельный станок для производства обуви из ЭВА KM-416S4C

Многоцветный карусельный KM-416S4C предназначен для автоматизированного формирования обуви с использованием разноцветных композиций. Оборудование оснащено системой подачи гранул и способно создавать обувь с разнообразными дизайнерскими решениями, сочетающими яркие оттенки и оригинальные узоры.

KM-416S4C имеет конструкцию карусельного типа с 16 рабочими станциями, обеспечивающими возможность одновременного выполнения нескольких процессов: заливку расплава ЭВА разными цветами, формирование рельефов и нанесение декоративных элементов. Круговая платформа равномерно распределяет нагрузку, позволяя точно контролировать этапы заливки и последующего охлаждения.

Модель KM-416S4C снискала популярность в массовом изготовлении обуви, требующей ярких расцветок и уникальных дизайнов. Её используют в производстве спортивных, детских и молодёжных моделей, а также аксессуаров вроде тапочек, сланцев и пляжных вариантов сабо.

| Модель | KM-416S4C |

| Количество рабочих станций (шт.) | 16 |

| Сила сдавливания пресс-форм (кг) | 70 000 |

| Диаметр шнека (мм) | 55 х 4 |

| Максимальный объём впрыска (см³) | 760 х 4 |

| Давление впрыска (кг/см²) | 1200 |

| Скорость впрыска (см/с) | 10 |

| Скорость вращения шнека (об/мин) | 0-165 |

| Количество зон управления температурой | 4 х 4 |

| Мощность нагрева цилиндра (кВт) | 9,15 х 4 |

| Мощность электрического двигателя (л.с.) | 71,1 |

| Общая мощность (кВт) | 107,7 |

| Габариты (мм) | 9500 x 9500 x 2200 |

| Вес (кг) | 21 000 |

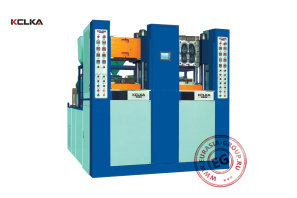

3. Станок для производства обуви из ЭВА EK33-2E2

EK33-2E2 – специализированный станок для автоматического производства тапочек и похожих видов лёгкой обуви методом литья под давлением. Хорошая оснастка позволяет добиться высокого уровня детализации изделий, отличного качества краёв и равномерности толщины подошвы.

Станок EK33-2E2 демонстрирует высокий уровень надёжности и эффективности. Благодаря простоте эксплуатации и передовым техническим характеристикам он отлично вписывается в производственные процессы небольших и средних компаний, обеспечивая высококачественную продукцию по доступной цене.

| Модель | EK33-2E2 |

| Количество рабочих станций | 6 |

| Размер пресс-формы (мм) | 380 х 750 |

| Диаметр шнека (мм) | 95 |

| Максимальный объём впрыска (см³) | 1400 |

| Усилие зажима (т) | 180 |

| Габаритные размеры (мм) | 4400 х 4500 х 3130 |

| Вес (кг) | 12 000 |

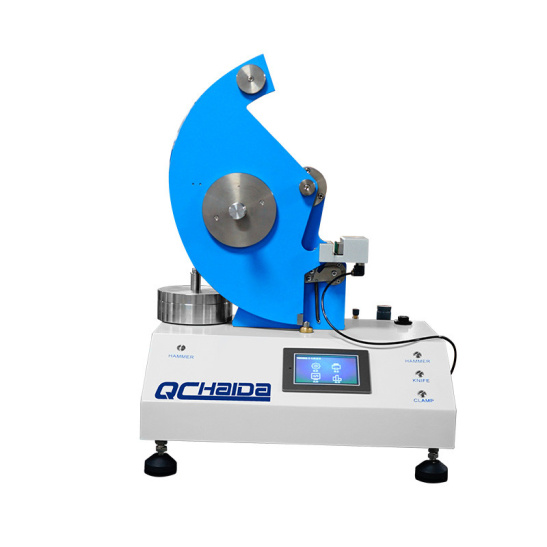

4. Тестер прочности на разрыв Элмендорфа HD-W812 HAIDA

Тестер прочности на разрыв HD-W812 предназначен для измерения сопротивления материала разрыву и деформации при воздействии нагрузки. Это позволяет оценить качество сырья и готовых изделий, выявить слабые места конструкции и предотвратить появление дефектов на стадии производства.

Благодаря современному оснащению обеспечивается высокая точность определения показателей прочности, что важно для принятия решений относительно соответствия стандартам качества. Полученные результаты быстро обрабатываются благодаря наличию программного обеспечения, позволяющего проводить статистические расчёты и формировать отчёты.

| Модель HD | W812 HAIDA |

| Диапазон измерения (Н/мм²) | 16 |

| 32 (с добавлением дополнительного веса) | |

| 64 (с добавлением дополнительного веса) | |

| Расстояние между зажимами (мм) | 7,0±0,25 |

| Расстояние разрыва (м) | 43±0,15 |

| Диапазон допуска (%) | 20-80 |

| Угловое разрешение | Цифровой оптический кодер высокого разрешения |

| Порт данных | Порт RS232 для подключения принтера и 3-контактный разъем Mini-DIN для ПК |

| Напряжение (В) | 220 |

| Вес (кг) | 58 |

5. Тестер износа обуви на стойкость к истиранию HD-P804 HAIDA

Аппарат HD-P804 – это специализированное лабораторное оборудование, предназначенное для оценки стойкости материалов обуви к истиранию. Оно применяется для контроля качества подошв, верха обуви и декоративных элементов, обеспечивая достоверные показатели устойчивости к износу.

Принцип работы тестера основан на многократном механическом воздействии абразивного материала на образец изделия. Испытания проводятся согласно международным стандартам, таким как EN ISO 17708 и ГОСТ 13385-78. Во время теста материал подвергается интенсивному воздействию, имитирующему реальные условия носки, позволяя точно определить срок службы изделия.

| Модель | HD-P804 HAIDA |

| Размер колеса (мм) | φ20±0,1 (4±0,1) стальное колесо T12 |

| Скорость вращения колеса (об/мин) | 191±5 (100~300±5, регулируемая) |

| Время теста (мин) | 20 (непрерывно) |

| Диапазон измерения баланса (г) | 5000 (точность 5 г) |

| Панель управления | ЖК-дисплей |

| Напряжение (В) | 220 (50/60 Гц) |

| Размер (ДхШхВ) (мм) | 600 х 500 х 700 |

| Вес (кг) | 88 |

Резюме. Оборудование как ключевой фактор развития производства ЭВА-обуви

Современное оборудование для производства обуви из ЭВА переживает технологическую революцию, трансформируя традиционные подходы к изготовлению полимерной обуви. От компактных термопластавтоматов до полностью автоматизированных линий с системами Industry 4.0 – сегодняшние станки позволяют выпускать продукцию с беспрецедентной точностью и эффективностью.

Особого внимания заслуживает эволюция пресс-форм: современные инструменты с активным температурным контролем и вакуумными системами формования позволяют создавать сложные анатомические профили, которые раньше были возможны только при ручном производстве. Внедрение многокомпонентного литья открыло новые горизонты для дизайна – теперь в одной технологической операции можно сочетать материалы разной плотности и цвета.

Перспективы отрасли напрямую связаны с развитием «умного» оборудования.

- Самонастраивающиеся ТПА с адаптивным управлением параметрами литья.

- Роботизированные комплексы для бесшовной сборки гибридных моделей.

- Энергосберегающие решения, снижающие себестоимость производства.

- Встроенные системы контроля качества с компьютерным зрением.

Производители, инвестирующие в современные линии, получают не только увеличение эффективности, но и уникальную гибкость – возможность быстро перенастраивать производство под новые модели без длительных простоев. Будущее принадлежит полностью цифровым фабрикам, где весь цикл – от проектирования до упаковки – управляется единой программной платформой.

Развитие оборудования для ЭВА-обуви создаёт парадоксальную ситуацию: с одной стороны, технологии становятся сложнее, с другой – они делают производство доступнее для малого и среднего бизнеса. Компактные 3-станционные машины с ЧПУ сегодня позволяют организовать рентабельное производство даже в небольших цехах. Это открывает новые возможности для кастомизации продукции и быстрого реагирования на рыночный спрос.

Как показывают расчёты, модернизация оборудования окупается за 12-18 месяцев за счёт снижения энергопотребления, минимального процента брака и увеличения скорости производства. В ближайшие 5-10 лет следует ожидать появления принципиально новых решений в области скоростного литья и экологичных методов переработки, которые ещё больше укрепят позиции ЭВА как материала будущего в обувной промышленности.