Автоматизация производства обработки провода: выгоды, тренды и критерии выбора оборудования

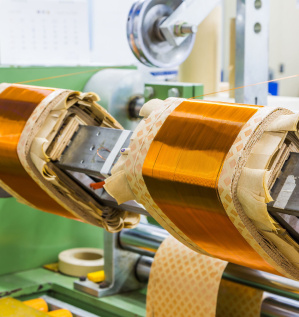

Умные станки постепенно вытесняют ручной труд. Они стабилизируют производственные темпы и повышают качество готовых изделий. В условиях санкционного давления, дефицита квалифицированных кадров и ужесточения требований к качеству продукции российские предприятия активнее внедряют автоматизированные решения из Китая. Например, обработка провода для электротехнической, автомобильной и оборонной промышленности не терпит ошибок. Дефекты приводят к серьёзным эксплуатационным и репутационным потерям. Поэтому в 2025 году автоматизация этого процесса становится критически важной, поскольку позволяет увеличить скорость, точность и рентабельность производства.

1. Эффективность автоматизации VS ручной и полуавтоматический труд

Современный мир стремительно движется к полной цифровизации производственных процессов, оставляя позади традиционные методы организации труда. Одним из ключевых факторов повышения конкурентоспособности компаний становится внедрение новых технологий и решений, направленных на оптимизацию и повышение эффективности бизнес-процессов. Именно поэтому перед руководителями предприятий остро встаёт выбор между традиционным ручным трудом, частично механизированным производством и полной автоматизацией всех этапов деятельности. Автоматизация обработки провода радикально меняет производственные показатели, оставляя ручной и полуавтоматический методы далеко позади.

Скорость обработки

Автоматические линии демонстрируют производительность до 1000 кабелей в час, что в 20-50 раз быстрее ручной зачистки (20-50 шт/ч) и в 5-10 раз быстрее полуавтоматической (100-200 шт/ч). Это не только ускоряет выпуск продукции, но и устраняет «слабые места» в логистике поставок.

Точность и качество

Человеческий фактор неизбежно приводит к ошибкам: при ручной обработке брак достигает 5-10%, тогда как автоматы снижают его до 0,1-0,5%. Типичные проблемы ручного труда:

- пережатие жил;

- неравномерная зачистка изоляции;

- надрезы токопроводящих элементов.

Все они критичны для ответственных отраслей, среди которых высокотехнологичные авиация и энергетика. Автоматика исключает эти риски за счёт прецизионных ножей, датчиков контроля и программного управления.

Экономическая выгода

Замена 3-5 рабочих одним автоматом сокращает фонд оплаты труда на 30-50%, а устранение брака экономит до 15% себестоимости. Добавьте сюда отсутствие простоев из-за усталости персонала, и окупаемость оборудования укладывается в 6-18 месяцев.

Гибкость производства

Перенастройка автомата под новый тип провода занимает считанные минуты (благодаря ЧПУ и сменным модулям). В свою очередь, ручная переналадка иногда требует часов и повышает риск ошибок. Гибкость особенно практична для предприятий, работающих с малыми партиями и частыми изменениями техпроцесса.

Краткое сравнение методов

| Критерий | Ручной | Полуавтомат | Автомат |

| Скорость | Низкая | Средняя | Высокая |

| Точность | Низкая | Средняя | Максимальная |

| Затраты на персонал | Высокие | Средние | Низкие |

| Гибкость | Низкая | Средняя | Высокая |

Автоматизация не просто увеличивает производительность – она трансформирует бизнес-модель, делая её менее зависимой от кадровых рисков и более адаптивной к рыночным изменениям.

Цитата: «Переход на автоматизированные линии позволил нам увеличить объёмы выпускаемой продукции почти вдвое. Относительно недавно рабочим приходилось вручную выполнять некоторые операции по резке и удалению изоляции, что приводило к частым ошибкам и низкой производительности. Сейчас мы можем выпускать больше качественного продукта за меньшее время». (Суходоев Е.В., директор завода «Электрокабель»).

2. Что выбирают российские предприятия в 2025 году?

Российские предприятия в 2025 году активно пересматривают подходы к автоматизации, и ключевые тренды этого процесса очевидны.

Смещение в сторону китайского оборудования стало ответом на санкционное давление Запада. Если раньше предпочтение отдавалось европейским станкам, то теперь 60-70% новых закупок – это китайские аналоги. К тому же они не просто дешевле на 30-50%, но и предлагают сопоставимое качество.

Почти все современные китайские автоматы для зачистки провода совместимы с Industry 4.0 и оснащены:

- числовым программным управлением;

- системами лазерного позиционирования.

При этом их поставки не зависят от политической конъюнктуры, а сервисная поддержка становится всё более доступной в РФ.

Отрасли-лидеры автоматизации – это сегменты, где цена ошибки особенно высока. ВПК переходит на автономные линии для гарантированного качества соединений в военной технике. Энергетика автоматизирует обработку силовых кабелей, где даже микронадрезы изоляции могут привести к сбоям или авариям. Автопроизводители, вслед за глобальными трендами, внедряют роботизированные комплексы для электроавтобусов: здесь требования к точности зачистки многожильных проводов жёстче, чем в традиционном автопроме.

Однако каждый четвёртый производитель все ещё откладывает внедрение автоматики. Часто это связано с мифами, например, с представлением о том, что «роботы увеличат безработицу» (хотя дефицит кадров в промышленности достигает 25%) или что «оборудование не окупится» (хотя средний срок возврата инвестиций – 12 месяцев).

Реальные же барьеры иные:

- Проблемы с интеграцией старых производственных линий и новых автоматов.

- Нехватка инженеров, способных обслуживать сложные системы.

- Отсутствие «длинных» денег на модернизацию у малого бизнеса.

Те, кто преодолевает эти сложности, получают не только рост производительности, но и стратегическое преимущество. Например, заводы, автоматизировавшие обработку провода, на 20-40% быстрее реагируют на заказы с нестандартными параметрами, а в условиях турбулентного рынка это критически важно.

3. Как выбрать автоматическое оборудование?

В 2025 году российскому производителю важно не просто купить станок, а инвестировать в комплексное решение, которое будет работать годами. Вот на что стоит обратить особое внимание:

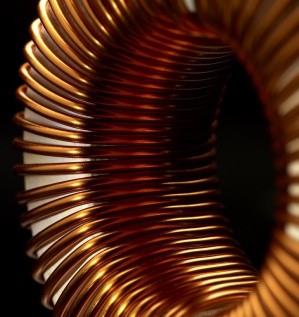

Технические параметры. Начинать выбор следует с типа обрабатываемого кабеля. Для многожильных проводов критична система контроля усилия зачистки: без неё невозможно избежать повреждения тонких жил. Одножильные кабели требуют точного позиционирования режущего инструмента, а оптоволокно – специализированного лазерного оборудования. Современные многофункциональные станки способны работать с разными типами проводов, но их универсальность часто сказывается на скорости обработки.

Объёмы выпуска. Масштабность производства диктует выбор между компактными настольными решениями и промышленными линиями. Для малых серий (до 1000 изделий в смену) подойдут модульные или настольные системы с быстрой переналадкой. Потоковое производство требует конвейерных решений с автоматической подачей провода и интегрированным контролем качества.

Интеллектуальные функции. Цифровизация становится обязательным требованием. Наличие ЧПУ с обучаемыми алгоритмами позволяет минимизировать время перенастройки. Возможность интеграции в систему Industry 4.0 через OPC UA или аналогичные протоколы превращает отдельный станок в элемент цифрового производства. Особенно ценны системы, способные собирать и анализировать данные о качестве обработки для предиктивного обслуживания.

Сервисная составляющая. Техническая поддержка часто оказывается важнее цены оборудования. Гарантия менее 1-2 лет – тревожный сигнал о ненадёжности поставщика. Наличие сервисных центров в России сокращает время простоя при поломках. Доступность расходников и запчастей на складах РФ – обязательное условие для бесперебойной работы.

Отдельного внимания заслуживает обучение персонала: хороший поставщик (почти всегда) предлагает программы адаптации для технологов и операторов.

Скрытыми критериями выбора остаются энергоэффективность (современные станки потребляют на 30-40% меньше энергии) и модульность конструкции, позволяющая постепенно наращивать функционал. Умные инвестиции в автоматизацию сегодня – это конкурентное преимущество завтра.

Цитата: «Мы инвестировали в систему автоматизации несколько миллионов рублей, но уже спустя полгода окупили вложения за счёт повышения качества продукции. Некоторые машины работают круглосуточно, исключая человеческий фактор. Снизился процент бракованной продукции практически до нуля». (Анна Смирнова, инженер-технолог ООО «Энергетика и связь»).

Обзор оборудования

Для наглядности предлагаем небольшой обзор 4-х автоматизированных станков с кратким описанием и основными характеристиками.

1. Автоматический станок для резки и зачистки проводов EW-03A/EW-03B/EW-03С

Настольный станок серии EW-03 представляет собой автоматическое устройство, предназначенное для быстрой и точной обработки электрических проводов различного диаметра. Модельный ряд включает три модификации: EW-03A, EW-03B и EW-03C, каждая из которых отличается производительностью, точностью и уровнем автоматизации.

Назначение:

- Резка и зачистка медных, алюминиевых и комбинированных проводников диаметром до 10 мм.

- Применяется в производстве электромонтажных изделий, автомобильной промышленности, электронике и электротехнике.

Преимущества:

- Высокая производительность благодаря автоматической подаче материала и одновременному выполнению операций резания и снятия изоляции.

- Простота настройки и эксплуатации: интуитивная панель управления позволяет быстро менять режимы работы и размеры обрабатываемых материалов.

- Высокое качество среза и очистки провода обеспечивает долгий срок службы конечных изделий.

- Возможность интеграции в автоматизированные линии производства повышает общую эффективность предприятия.

Автоматические станки серии EW-03 удобны в обслуживании, отличаются высокой степенью надёжности и долговечности, что делает их отличным выбором для предприятий любого масштаба.

| Модель | EW-03A | EW-03C |

| Материал провода | ПВХ, стекловолокно, тефлон | |

| Диаметр провода (мм) | 8-10 | |

| Зачистка одного провода (мм) | 0,1-8 (32-8 AWG) | 0,2-8 (32-8 AWG) |

| Зачистка двух проводов (мм) | BV <4 | |

| Длина резки (мм) | 1-100 | |

| Длина зачистки (мм) | 0-35 (1-я сторона) | 0-80 (1-я сторона) |

| 0-15 (2-я сторона) | 0-80 (2-я сторона) | |

| Точность резки (мм) | 0.002 х L | |

| Производительность (шт/ч) | 3000-5000 | |

| Уровень шума (дБ) | <70 | |

| Напряжение (В) / Частота (Гц) | 220/50-60 | |

| Мощность (Вт) | 300 | |

| Габаритные размеры (мм) | 537 x 507 x 400 | |

| Вес (кг) | 34 | |

2. Станок для резки и зачистки проводов EW-02A+

Настольный станок EW-02A+ предназначен для высокопроизводительной резки и зачистки многожильных и одножильных проводов различного сечения. Эта модель широко используется в электронной промышленности, электротехнических цехах, автосервисах и любых сферах, связанных с обработкой проводов.

Характеристики станка:

- Тип оборудования: полуавтоматический.

- Режимы работы: режущий и очистительный.

- Диапазон размеров проводов: от 0,1 мм² до 6 мм².

- Материал компонентов: нержавеющая сталь и высококачественный пластик.

- Управление: сенсорная панель.

- Дополнительно: встроенный нож, сменные лезвия, система смазки, регулировка глубины зачистки.

Модель EW-02A+ позволяет проводить обработку кабеля с минимальной погрешностью. Все необходимые параметры легко настраиваются прямо на панели управления. Ножи съёмные, а их замена занимает считанные минуты. По сравнению с ручным инструментом, этот «малыш» работает тихо, сокращает расход рабочей силы и одновременно увеличивает производительность.

| Модель | EW-02A+ |

| Производительность (шт/ч) | 3000-5000 |

| Размер провода (мм²) | 0,1-6 (32-10AWG) |

| Длина резки (мм) | 1 - 99 999,99 |

| Допуск на резку | <0,002 х L |

| Длина зачистки (сторона I / сторона II) (мм) | 0-25/0-60 |

| Максимальный диаметр направляющей трубки (мм) | 7 |

| Уровень шума (дБ(А)) | <55 |

| Материал проволоки | ПВХ, стекловолокно и т.д. |

| Материал лезвий | Нержавеющая сталь |

| Режим привода | 4-роликовый привод |

| Режим отображения | ЖК-дисплей |

| Напряжение (В) / Частота (Гц) | 110-220/50-60 |

| Мощность (Вт) | 350 |

| Габаритные размеры (мм) | 465 х 465 х 350 |

| Вес (кг) | 31 |

3. Автоматический станок для резки и зачистки многожильного провода DY-1235Н

Компактный станок DY-1235H разработан специально для эффективного решения задач массового производства и быстрого выпуска готовых изделий из многожильных проводов. Устройство предназначено для автоматической резки и удаления изоляции с поверхности проводов различного сечения и структуры, делая работу быстрее и точнее. Функционал и возможности:

- Полностью автоматическая работа: позволяет минимизировать участие персонала в процессе обработки, ускоряя производственную линию.

- Регулируемые параметры: оператор может настроить длину отрезаемого участка, угол скоса, толщину снимаемой изоляции и другие важные показатели.

- Высокая точность: лезвия высокого качества гарантируют точный срез и ровную поверхность изоляции.

- Прочная конструкция: надёжные материалы и механизм обеспечат долгую службу устройства без потери рабочих характеристик.

- Интеграция в производственные линии: поддерживает подключение внешних устройств, синхронизируется с существующими линиями сборки и обработки проводов.

Автоматизированная подача провода облегчает рабочий процесс и снижает риск ошибок. Наличие системы защиты от перегрузки предотвращает поломку механизмов и продлевает срок службы оборудования. Удобный интерфейс позволяет контролировать ход процесса и получать статистику производительности.

Станок DY-1235H уже стал незаменимым помощником на российских предприятиях, занятых изготовлением и переработкой электрического кабеля. Он отлично справляется с большим объёмом заказов, повышая рентабельность бизнеса и снижая издержки на персонал.

| Модель | DY-1235H |

| Общее сечение жил (мм²) | 4-30 |

| Максимальный диаметр провода (мм) | 16 |

| Материал лезвия | Высокопрочная быстрорежущая сталь |

| Мощность (Вт) | 850 |

| Длина зачистки внешней изоляции (мм) | 10-120 первая сторона |

| 10-120 вторая сторона | |

| Длина зачистки сердечника (мм) | 0-20 первая сторона |

| 0-30 вторая сторона | |

| Количество обрабатываемых жил | 2/3/4/5 |

| Точность реза (мм) | ±0,001 |

| Скорость зачистки (шт/ч) | 800-2300 (зависит от размера и длины) |

| Длинна резки (мм) | 1 - 99 999 |

| Язык интерфейса | Китайский/английский |

| Экран (дюймы) | 7 |

| Напряжение (В) | 220 |

| Габариты (мм) | 730 х 455 х 470 |

| Вес (кг) | 84 |

4. Машина для резки, зачистки и маркировки кабеля EW-05F+P

Машина EW-05F+P предназначена для комплексной обработки кабелей и проводов различной толщины, включая операции по резке, снятию изоляции и маркировке. Этот универсальный инструмент уже снискал популярность у предприятий, занимающихся производством электронных компонентов, сборкой электроприборов, монтажом сетей связи и электроснабжения.

Ключевые особенности и преимущества:

- Широкий диапазон работ: способность обрабатывать как тонкие микропровода, так и толстые силовые кабели.

- Высококачественная обработка: точные механизмы обеспечивают аккуратную обрезку и снятие изоляции без повреждения жилы.

- Система маркировки: оснащён принтером для нанесения чётких меток на кабель или изоляцию, упрощающих последующий монтаж и эксплуатацию изделия.

- Простота настройки: удобная сенсорная панель управления позволяет оперативно изменять параметры обработки в зависимости от типа и размера кабеля.

- Долговечность и надёжность: изготовлен из прочных материалов, устойчивых к механическим нагрузкам и агрессивным средам.

- Эргономичный дизайн: компактные габариты позволяют разместить оборудование даже в ограниченном пространстве цеха или мастерской.

Машину EW-05F+P можно дополнительно оснастить системой автоматического контроля качества, модулем подсчёта длины нарезанных отрезков и другим специализированным оборудованием, что позволит оптимизировать процесс производства и сократить количество брака.

| Модель | EW-05F+P | |

| Производительность (шт/ч) | 600 | |

| Сечение проводника (мм²) | 1-30 | |

| Зачистка жилы (мм) | 2-6 | |

| Длина резки (мм) | 1 - 99 999,99 | |

| Допуск длины резки 0,002 х длина резки (мм) | Полная зачистка | 1-120 |

| Половина зачистки | 1-120 | |

| Длина зачистки (мм) | Полная зачистка | 1-80 |

| Половина зачистки | 1-350 | |

| Сердечник (мм) | Полная зачистка | 1-80 |

| Половина зачистки | 1-80 | |

| Максимальный диаметр направляющей трубки (мм) | 16 | |

| Длина стола (мм) | 2000 | |

Резюме

Автоматизация обработки провода перестала быть опцией. Сегодня это необходимость для любого предприятия, стремящегося сохранить конкурентоспособность. В 2025 году российский рынок демонстрирует чёткие тренды: переход на китайское оборудование как доступную альтернативу западным аналогам, ускоренная модернизация в ВПК, энергетике и автопроме, а также постепенное преодоление страхов перед внедрением автоматики.

Ключевое преимущество автоматизации не только в росте производительности, но и в создании гибкой, предсказуемой производственной системы. Предприятия, внедрившие современные решения, уже сегодня получают до 40% экономии на трудозатратах, минимальный брак и возможность быстро адаптироваться к изменяющемуся спросу.

Выбор оборудования требует взвешенного подхода: важно учитывать не только технические параметры, но и доступность сервиса, возможность интеграции в цифровые системы управления и долгосрочную окупаемость. Те, кто инвестирует в автоматизацию осознанно, закладывают фундамент для устойчивого роста, несмотря на внешние вызовы и трансформацию рынка.

В ближайшие годы разрыв между автоматизированными и «ручными» технологиями будет только расти. Компании, откладывающие модернизацию, рискуют столкнуться не просто с отставанием, а с потерей позиций на рынке. Время принимать решения – сейчас.