Оборудование для вспенивания пластика

-

Производительность (м³/ч)30

-

Расход пара (кг/цикл)8

-

Температура пара (°C)195

-

Производительность (м³/ч)30

-

Расход пара (кг/цикл)8

-

Температура пара (°C)195

-

Производительность (кг/ч)130

-

Давление охлаждающей воды (МПа)0,2

-

Установленная мощность (кВт)70

-

Производительность (т/ч)5

-

Мощность (кВт)18,5

-

Влажность материала (%)5

-

Производительность (кг/ч)350

-

Установленная мощность (кВт)365

-

Максимальная скорость (м/мин)10

-

Усилие (т)80

-

Объем (м³)1

-

Мощность (кВт)18,5

-

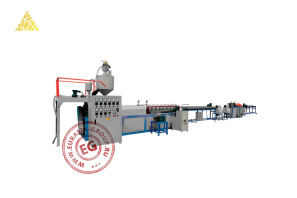

Ширина листа (мм)1220

-

Толщина листа (мм)20

-

Мощность главного двигателя (кВт)75+37

-

Ширина листа (мм)1560

-

Толщина листа (мм)18

-

Мощность главного двигателя (кВт)110

-

Ширина листа (мм)1200

-

Толщина листа (мм)20

-

Мощность главного двигателя (кВт)75

-

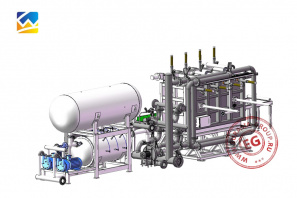

Производительность 30 г/л (кг/ч)1100

-

Время цикла (мин)2

-

Диаметр камеры расширения (мм)1300

-

Мощность (кВт)28,5

-

Плотность (кг/м³)4 – 35

-

Давление пара (МПа)0,4 – 0,6

-

Производительность (кг/ч)500 – 650

-

Мощность двигателя (кВт)280

-

Скорость конвейера (м/мин)0 – 80

-

Производительность (кг/ч)200

-

Скорость производственной линии (м/мин)80

-

Толщина материала (мм)8

-

Производительность (кг/ч)500

-

Установленная мощность (кВт)14,83

-

Давление (МПа)0,8

-

Производительность (кг/ч)300

-

Мощность (кВт)4,8

-

Давление (МПа)0,8

-

Объем (м³)1,4

-

Скорость расширения (кг/м³)30

-

Допуск плотности (%)3

-

Ширина изделия (мм)1 800

-

ОбогревТрубчатый

-

Общая мощность (кВт)15

-

Производительность (кг/ч)950

-

Диапазон плотности (г/л)40

-

Время цикла (мин)2

- 9

- 18

- 36

- 72

вы всегда можете обратиться по телефону 8 800 600 59 18

Изготовление пластиковой тары (бутылки, флаконы, канистры и т.д.), а также иной похожей по геометрическим данным продукции (некоторые автомобильные запчасти или коробки для инструментов) различного объёма осуществляется посредством выдувного формования с помощью выдувных термопластавтоматов.

Технологический процесс выдувания заключается в том, что под действием высокого давления воздуха, направленного через трубу на горячий пластмассовый материал, происходит изготовление деталей. Специальные ёмкости цилиндрической формы (аккумулирующие головки) под действием экструзии накапливают полимерный расплав, откуда тот направляется в отливочное устройство, которое является формой будущего изделия. Эти пресс-формы смыкаются, и в них осуществляется процесс застывания, после которого заготовки автоматически размыкаются и готовое изделие автоматически извлекается

В качестве сырья используются: полиэтилен, полипропилен, поликарбонат и т.д.

Высокая точность и скорость работы выдувных термопластавтоматов обеспечиваются системами автоматического управления на основе программируемых логических контроллеров. Для удобства рабочего цикла в память системы управления можно записывать программы с заданными параметрами под определённый вид тары. В связи с этим термопластавтомат не сложен в управлении, которое может осуществляться одним оператором

Кроме этого, типовой выдувной термопластавтомат содержит: электродвигатель, экструдер или несколько экструдеров, механизм специальных плит со специальными пазами в виде буквы «Т», вспрыскивающий узел, клапаны для распределительных действий, направляющие элементы, гидросистему, систему охлаждения и некоторые иные механизмы.