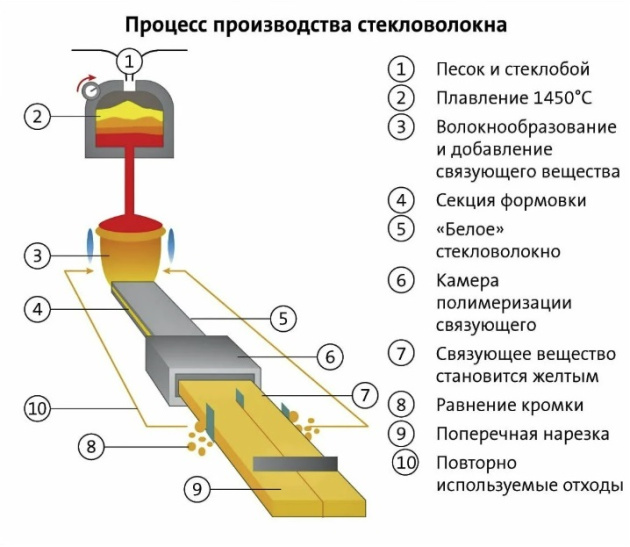

Стеклоткань – материал будущего. Этапы подготовки сырья для стеклотканевой сетки: от стеклобоя до ровинга

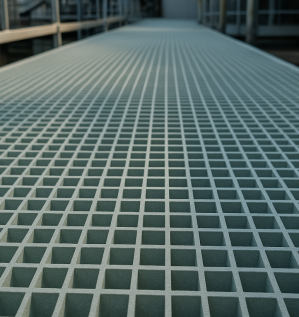

Стеклотканевая сетка представляет собой высокопрочный материал, широко применяемый в строительстве для армирования штукатурных слоёв, стяжек и композитных конструкций. Её ключевые преимущества заключаются в высокой механической прочности и устойчивости к коррозии и воздействию щелочей. Однако качество конечного продукта напрямую зависит от технологии производства, особенно от этапов подготовки сырья и формирования стекловолоконных нитей, известных как ровинг.

Современное оборудование позволяет автоматизировать процесс, минимизировать производственный брак и повысить однородность структуры волокна. Предлагаем подробно рассмотреть ключевые этапы превращения стеклобоя, песка и специальных добавок в готовый ровинг, который в дальнейшем используется для изготовления армирующей сетки.

1. Подготовка шихты

Производство стекловолоконной сетки начинается с тщательной подготовки шихты – однородной смеси сырьевых компонентов, которая после плавления образует стекломассу. Этот этап является фундаментальным, так как именно от точности состава и качества смешивания зависят ключевые характеристики будущего стекловолокна.

Основу шихты (50-60% массы) составляет кварцевый песок высокой чистоты с содержанием SiO₂ не менее 98%, а также стеклобой (25-30%). Эти компоненты формируют стеклянный каркас, обеспечивая материалу термическую стабильность и механическую прочность. Для снижения температуры плавления с 1700°C до более технологичных 1400-1600°C в состав вводится сода (Na₂CO₃) в количестве 12-16%, которая выступает флюсом.

Стабилизацию стеклянной структуры обеспечивает известь (CaO). Её доля составляет 8-12%. Без этого компонента полученное стекло было бы подвержено выщелачиванию и обладало недостаточной химической стойкостью. Для дополнительной модификации свойств в состав включают специальные добавки:

- Доломит (MgO) – повышает термостойкость и устойчивость к резким температурным перепадам.

- Оксид алюминия (Al₂O₃) – увеличивает механическую прочность волокна.

- Оксид бора (B₂O₃) – усиливает сопротивляемость щелочным средам.

Процесс подготовки включает несколько технологических операций. Сначала каждый компонент проходит многоступенчатую очистку и просушку до остаточной влажности не более 0,1%. Затем сырьё дозируется с точностью до 0,01% с помощью высокоточных электронных весов. Современные шихтозаготовительные комплексы используют гравиметрический принцип дозирования, что исключает ошибки при смешивании.

Финальное смешивание происходит в двухступенчатых смесителях принудительного действия. На первом этапе осуществляется сухое перемешивание в течение 15-20 минут, затем добавляется 2-3% увлажнителя (обычно дистиллированная вода) для уменьшения пыления и улучшения гомогенизации. Общее время приготовления одной партии шихты составляет 30-40 минут.

Готовая смесь проходит контроль качества: проверяется однородность гранулометрического состава (допустимое отклонение ±0,5%), отсутствие комков и посторонних включений. Только после этого шихта подаётся в печь через систему автоматических дозаторов, которые обеспечивают равномерную загрузку с точностью ±1 кг/мин.

Особое внимание уделяется подготовке стеклобоя (вторичного сырья), который может составлять до 40% шихты. Отходы проходят многоэтапную очистку, сортировку по химическому составу и дробление до фракции 5-20 мм. Введение стеклобоя не только снижает себестоимость, но и уменьшает энергозатраты на плавление.

2. Плавление стекла

Процесс плавления представляет собой ключевую стадию производства стекловолокна, где подготовленная шихта постепенно превращается в однородный расплав, готовый для формирования волокон. Этот сложный высокотемпературный процесс осуществляется в специальных стекловаренных печах и требует тщательного контроля множества параметров на каждом этапе.

Современные предприятия оснащаются ванными печами непрерывного действия, среди которых наиболее распространены газовые модификации с регенеративными теплообменниками, способные обеспечивать температуру до 1600°C. Для специальных составов стекла часто применяют электрические печи сопротивления, которые позволяют более точно контролировать температурный режим благодаря особенностям своей конструкции.

Конструктивно каждая печь разделена на три функциональные зоны, последовательно выполняющие разные технологические задачи:

- В варочной зоне, где поддерживается температура 1400-1600°C, происходит основное плавление шихты.

- Затем расплав поступает в осветлительную зону с температурным режимом 1500-1550°C, предназначенную для удаления газовых включений.

- Завершающей является гомогенизационная зона, работающая при 1450-1500°C, где окончательно выравнивается состав стекломассы.

Процесс плавления начинается с загрузки шихты, которая осуществляется через систему автоматических податчиков, обеспечивающих равномерное распределение сырья по поверхности расплава. Этот этап занимает от 24 до 36 часов, в течение которых при температуре 1300-1400°C происходит последовательное разложение компонентов:

- карбонаты (сода, доломит) разлагаются с выделением CO₂;

- кварцевый песок начинает плавиться, образуя силикатный расплав;

- различные добавки и присадки постепенно распределяются в жидкой фазе.

По мере повышения температуры до 1500-1550°C начинается этап основного плавления, длящийся 12-18 часов, когда полностью растворяются наиболее тугоплавкие компоненты. На этом критически важном этапе необходимо строго поддерживать постоянный температурный градиент по длине печи, оптимальный газовый режим в рабочем пространстве и стабильный уровень стекломассы с допуском всего ±2 мм.

Следующий технологический этап – осветление (дегазация) – занимает 6-8 часов и направлен на удаление газовых включений из расплава. Для этого применяют комплекс методов, включая естественную дегазацию при медленном охлаждении до 1450°C, химическое осветление с помощью сульфатов или хлоридов, а для ответственных марок стекла – вакуумирование в специальных зонах печи.

Завершающей стадией является гомогенизация продолжительностью 4-6 часов, когда достигается окончательное выравнивание состава расплава. Этот процесс обеспечивается несколькими способами: механическим перемешиванием специальными мешалками, естественными конвекционными потоками в вязкой массе, а также методом барботажа инертным газом.

Современные системы контроля качества плавильного процесса включают комплекс измерительного оборудования:

- лазерные спектрометры непрерывно анализируют химический состав расплава;

- инфракрасные пирометры с точностью ±1°C отслеживают температурный режим;

- автоматические системы визуального контроля выявляют наличие пузырьков;

- специальные вискозиметры измеряют текучесть стекломассы.

Особое внимание уделяется энергетической эффективности процесса. Печи последнего поколения оснащаются регенераторами тепла, позволяющими утилизировать до 40% тепловой энергии, системами предварительного подогрева шихты и интеллектуальной автоматикой, оптимизирующей процесс горения.

Готовая к дальнейшей переработке стекломасса должна соответствовать строгим критериям качества: коэффициент неоднородности не должен превышать 0,5%, содержание газовых включений должно быть менее 0,1 см³/кг, а вязкость в рабочем диапазоне должна составлять 100-1000 Па·с. Только при соблюдении всех этих параметров можно получить материал, пригодный для производства высококачественного стекловолокна со стабильными характеристиками.

3. Формирование нитей (фильерное вытягивание)

После завершения этапа плавления и гомогенизации подготовленная стекломасса переходит на стадию фильерного вытягивания. Это технологически сложный процесс формирования непрерывных стекловолоконных нитей. Данный этап производства требует ювелирной точности и комплексного контроля множества взаимосвязанных параметров.

Перед подачей к фильерам стекломасса проходит тщательную подготовку в специальной зоне печи – питателе, где температура расплава стабилизируется в диапазоне 1200-1250°C. В этом температурном режиме достигается оптимальная вязкость около 100 Па·с, критически важная для качественного вытягивания нитей. Для обеспечения чистоты расплава он последовательно проходит через систему многоступенчатых фильтров из платиновых сплавов с размером ячеек 0,5-1 мм, эффективно задерживающих любые твёрдые включения.

Ключевым элементом процесса является высокотехнологичный фильерный узел, центральной частью которого служит фильерная пластина. Изготавливаемая из дорогостоящего платинородиевого сплава (обычно PtRh10 или PtRh20), эта пластина толщиной 1,5-2,5 мм содержит от 200 до 800 точно калиброванных отверстий, количество которых определяется требованиями к конечному продукту. Каждое отверстие имеет тщательно рассчитанную геометрию: входной конус с углом 60-90° плавно переходит в калиброванную часть длиной 0,8-1,2 мм и завершается выходным отверстием диаметром 0,5-2 мм. Фильерная пластина монтируется в специальный распределительный блок, который гарантирует равномерный подвод расплава под стабильным давлением 0,1-0,3 МПа ко всем без исключения отверстиям.

При выходе из фильерных отверстий стеклянные струйки попадают в зону интенсивного охлаждения, где происходит их стремительная трансформация в тончайшие нити. На первом этапе температура снижается до 800-900°C за счет радиационного теплообмена, затем более интенсивное вторичное охлаждение до 600-700°C осуществляется направленными воздушными струями от кольцевых форсунок.

Параллельно с охлаждением нити вытягиваются со скоростью 2000-4000 м/мин с помощью прецизионных механических вытяжных устройств. В результате этого комплексного воздействия диаметр нити уменьшается в 100-200 раз по сравнению с исходным диаметром фильерного отверстия, формируется аморфная структура стекла с ориентированными молекулярными цепочками, а предел прочности достигает 3500 МПа.

Современные системы автоматизированного контроля обеспечивают беспрецедентную точность процесса. Температура фильеры поддерживает:

- отклонение не более ±0,5°C;

- скорость вытягивания с точностью ±0,1%;

- равномерное охлаждение по всей окружности нити;

- постоянное натяжение в пределах 5-15 сН.

Для разных типов стекловолокна применяются специализированные технологические решения:

- при производстве электроизоляционных материалов используются фильеры с 400-800 отверстиями для получения нитей диаметром 5-9 мкм на скорости до 5000 м/мин;

- конструкционные материалы требуют 200-400 отверстий для нитей 13-24 мкм при скорости 2000-3000 м/мин;

- продукт особого назначения предполагает использование фильеров с капиллярами сложной формы, дополнительных устройств ориентации молекул и многоступенчатых систем охлаждения.

Фильерные узлы как критически важное оборудование требуют тщательного регулярного обслуживания. Ежесменная очистка отверстий выполняется современными лазерными системами, периодическая калибровка диаметров проводится с микронной точностью, контроль геометрии отверстий осуществляется с помощью электронных микроскопов, а температурные поля тщательно балансируются. Только такой комплексный подход гарантирует получение стекловолокна с идеальной геометрией, исключительной прочностью и стабильными характеристиками по всей длине нити, что в конечном итоге определяет качество готовой стеклотканевой сетки.

4. Нанесение замасливателя

После формирования тончайших стекловолоконных нитей наступает один из наиболее ответственных этапов производства – нанесение замасливающего состава. Этот технологический процесс выходит далеко за рамки простой защитной обработки, играя ключевую роль в обеспечении дальнейшей технологической пригодности волокон для производства армирующих материалов. Качество выполнения этой операции напрямую влияет на эксплуатационные характеристики конечной продукции.

Современные замасливающие композиции представляют собой сложные многокомпонентные системы, каждая составляющая которых выполняет строго определённые функции. Основу состава (40-60%) образуют плёнкообразующие полимеры, преимущественно модифицированный поливинилацетат с молекулярной массой 30 000 - 50 000 Да, который формирует равномерное защитное покрытие толщиной 0,1-0,5 мкм. Одновременно в состав вводятся специальные клеящие компоненты (10-15%) на основе эпоксидированных соединений, значительно улучшающие адгезию волокна к полимерным матрицам в композиционных материалах.

Для обеспечения комплексной защиты и обработки волокна в замасливатель добавляют ионогенные соединения (3-5%) типа четвертичных аммониевых солей, эффективно предотвращающих накопление статического заряда при высокоскоростной перемотке. Не менее важными являются смазывающие компоненты (10-20%), представленные:

- полиэтиленгликолями;

- высокомолекулярными силиконами;

- специальными парафиновыми эмульсиями с размером частиц 0,1-0,3 мкм.

Они обеспечивают оптимальные трибологические характеристики волокна при последующей переработке.

Процесс нанесения замасливателя представляет собой высокоточную технологическую операцию, осуществляемую на экстремальных скоростях до 5000 м/мин. Современные установки оснащены многоступенчатой системой подготовки состава, где с высокой точностью поддерживаются критически важные параметры: температура 35±0,5°C, вязкость 12±0,2 сСт, уровень pH 7,5-8,5 и рабочая концентрация 5-8%.

Узел нанесения может использовать различные методы в зависимости от требований к конечному продукту. Наиболее распространёнными являются:

- роликовая промазка с пневмодозированием, обеспечивающая точный контроль количества наносимого состава;

- аэрозольное распыление с ультразвуковым диспергированием, дающее исключительную равномерность покрытия;

- прогрессивное капиллярное нанесение в электромагнитном поле, позволяющее добиться прецизионного распределения состава по поверхности волокна.

После нанесения излишки замасливателя удаляются с помощью комбинированной системы, включающей воздушные ножи с регулируемым давлением, вакуумные отборники и центробежные сепараторы. Затем нити поступают в камеру полимеризации, где при температуре 100-120°C в контролируемой атмосфере (N2 + 2-3% O2) в течение 0,8-1,2 секунды происходит окончательное формирование защитного покрытия.

Каждая партия обработанных нитей проходит комплексный контроль качества, включающий оценку физико-химических параметров (массовая доля замасливателя 0,5-1,2%, равномерность покрытия с вариацией не более 8%, адгезия к волокну не менее 0,8 Н/мм), проверку технологических свойств (коэффициент трения 0,12-0,18, электрическое сопротивление 10^6-10^8 Ом·см, термостабильность до 200°C) и детальный микроструктурный анализ с использованием современных методов исследования (SEM-микроскопия, EDX-анализ, AFM-исследования).

Для различных типов волокон разработаны специализированные составы замасливателей:

- электроизоляционные материалы получают покрытия с повышенным содержанием кремнийорганических соединений и минимальным количеством ионных примесей (<50 ppm);

- конструкционные волокна обрабатываются составами с усиленными адгезионными системами и термореактивными компонентами;

- для специальных применений создаются уникальные композиции с проводящими, биоцидными или люминесцентными добавками.

Эксплуатация современных систем нанесения требует строгого соблюдения технологического регламента, включающего ежесменную промывку контактных элементов, постоянный мониторинг состава ванны, регулярную калибровку дозирующего оборудования и контроль чистоты технологической воды (удельное сопротивление >1 МОм·см). Качественно выполненное замасливание позволяет снизить обрывность при перемотке на 40-60%, увеличить срок хранения ровинга до 12 месяцев, улучшить адгезию к матрицам на 25-30% и обеспечить стабильность технологических параметров при дальнейшей переработке.

5. Намотка в ровинги

После прохождения всех предыдущих технологических этапов стекловолоконные нити поступают на заключительную и чрезвычайно ответственную операцию – намотку в ровинги. Этот завершающий процесс представляет собой сложную систему синхронизированных операций, где точность выполнения каждого параметра напрямую определяет потребительские свойства конечного продукта.

Современные намоточные комплексы представляют собой высокоавтоматизированные системы, оснащённые размоточными устройствами с плавной регулировкой натяжения в диапазоне 5-20 сН, которые дополнены системами автоматического обнаружения обрывов и датчиками контроля диаметра нити.

Направляющие системы этих комплексов включают:

- керамические глазки с алмазным напылением;

- лазерные центрирующие устройства и пневматические компенсаторы колебаний, обеспечивающие идеальную траекторию движения нити.

Сердцевину намоточной машины составляют прецизионные шпиндели с ЧПУ, бесщёточные серводвигатели и вакуумные системы фиксации бобин, работающие в едином технологическом ритме. Весь процесс контролируется комплексом измерительных систем, включающих лазерные датчики плотности намотки, инфракрасные термометры и вибрационные анализаторы, непрерывно отслеживающие параметры производства.

Технологический процесс намотки начинается с подготовительной стадии, когда устанавливаются картонные или полимерные гильзы, проводится тщательная балансировка шпинделя и программируются параметры намотки для конкретного типа продукции.

Основной процесс характеризуется плавным разгоном от 0 до 1000 м/мин с последующим выходом на рабочий режим со скоростью 3000-5000 м/мин, при этом особое внимание уделяется точному позиционированию нити с шагом 0.1-0.3 мм. Завершающие операции включают фиксацию конца нити методом термоскрепления, маркировку бобин лазерным гравировщиком и автоматическую упаковку в защитную плёнку, обеспечивающую сохранность продукции при транспортировке и хранении.

Геометрические характеристики готовых ровингов строго регламентированы: диаметр бобины составляет 200-300 мм при ширине намотки 100-250 мм и конусности 0-5°. Физические параметры включают:

- линейную плотность 300-4800 текс;

- количество нитей от 50 до 400;

- оптимальное натяжение нити в пределах 0.5-1.5 сН/текс.

Особое внимание уделяется качественным показателям: равномерности намотки (CV ≤ 3%), отсутствию пересечений нитей и минимальному количеству узлов (менее 1 на 10 км), что гарантирует беспроблемную дальнейшую переработку.

Каждая готовая бобина проходит многоступенчатую систему контроля качества, начинающуюся с визуального осмотра на предмет механических повреждений, правильности маркировки и качества кромок намотки.

- Измерительные испытания проводятся с использованием лазерных сканеров для контроля диаметра и специальных весов с точностью ±0.1 г, дополняются проверкой твёрдости намотки.

- Лабораторные тесты включают определение прочности на разрыв, проверку содержания замасливателя и испытания на расслаиваемость, что в комплексе даёт полное представление о качестве продукции.

Для различных типов ровинга применяются специализированные подходы. Продукция для прямого розлива характеризуется повышенной плотностью намотки, использованием специальных антифрикционных прокладок и усиленной конструкцией гильз. Ткацкие ровинги отличаются оптимизированной разматываемостью, пониженной инерционностью и обязательной маркировкой направления намотки. Особые требования предъявляются к ровингам специального назначения, которые помещаются в вакуумную упаковку с антистатическими покрытиями и индивидуальной атмосферной защитой.

Эксплуатация намоточного оборудования требует строгого соблюдения климатических условий:

- влажность 50±5%;

- температура 20±2°C;

- полное отсутствие вибраций.

Регулярное обслуживание включает ежедневную смазку направляющих, еженедельную калибровку датчиков и ежемесячную проверку балансировки, которые дополняются контролем качества расходных материалов: гильз с овальностью не более 0.01 мм, состояния направляющих элементов и чистоты рабочих зон.

Современные тенденции в развитии намоточного оборудования включают внедрение интеллектуальных систем с адаптивным управлением натяжением и прогнозирующим техническим обслуживанием, использование новых материалов типа углепластиковых шпинделей и наноструктурированных направляющих, а также экологичных решений, включающих системы рециклинга обрезков и энергосберегающие приводы. Качественно выполненная намотка обеспечивает не только сохранение механических свойств волокна и минимизацию отходов при дальнейшей переработке, но и удобство использования на последующих операциях, а также длительный срок хранения без потери качества продукции.

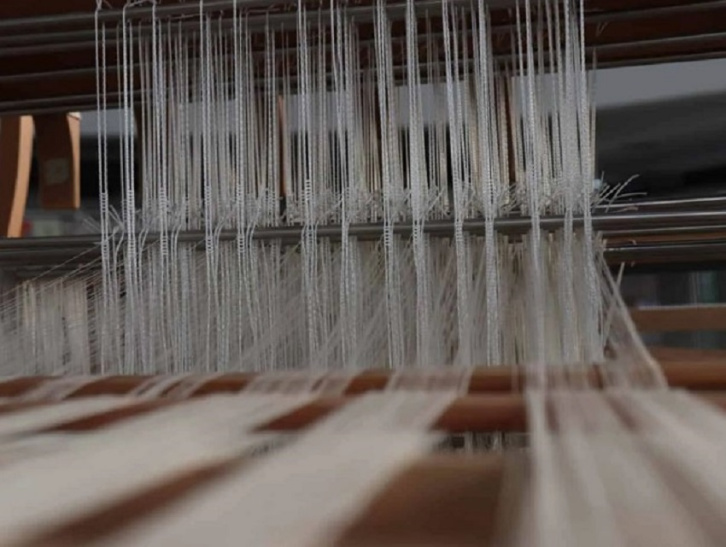

6. Плетение стеклотканевой сетки

Преобразование ровинга в готовую стеклотканевую сетку осуществляется на специализированных станках. Перед плетением ровинг поступает в зону подготовки, где происходит его увлажнение связующим составом на основе полимерных дисперсий. Этот этап критически важен для обеспечения должного уровня адгезии нитей в готовой сетке и предотвращения их повреждения в процессе ткачества. Современные пропитки содержат акриловые или полиуретановые связующие с добавлением модификаторов, придающих материалу устойчивость к щелочной среде строительных растворов.

Станок представляет собой сложный механизм, где синхронно работают несколько систем. Основная и уточная нити подаются через систему направляющих роликов с точным контролем натяжения, что исключает неравномерность плетения. Современные модели оснащены электронными системами компенсации, мгновенно реагирующими на изменение натяжения нити и предотвращающими образование дефектов. Скорость работы оборудования достигает 100-150 циклов в минуту, при этом каждый цикл формирует новый ряд ячеек сетки.

Технология переплетения нитей может варьироваться в зависимости от требуемых характеристик сетки. Наиболее распространено полотняное переплетение, где каждая уточная нить проходит попеременно над и под основной, создавая прочную и стабильную структуру. Для специализированных применений используют саржевое или атласное плетение, изменяющее механические свойства материала. Размер ячейки, определяющий основные эксплуатационные характеристики продукции, регулируется с точностью до 0,1 мм и может составлять от 2х2 мм до 10х10 мм для разных типов сеток.

После формирования полотна сетка проходит через камеру термофиксации, где при температуре 180-220°С происходит окончательное закрепление связующего состава. Этот этап требует особого контроля, так как перегрев может привести к потере прочности волокна, а недостаточная температура – к неполной полимеризации связующего. Современные линии оснащены ИК-нагревателями с зональным регулированием температуры, позволяющими точно контролировать процесс.

Финальная стадия включает намотку готовой сетки в рулоны с одновременным нанесением защитного покрытия. Автоматизированные системы контроля проверяют плотность плетения, прочность на разрыв и геометрию ячеек, отбраковывая участки с отклонениями. Особое внимание уделяется кромкам полотна: они проходят дополнительное укрепление для предотвращения осыпания нитей при раскрое на строительной площадке.

Современные тенденции в производстве стеклотканевых сеток направлены на повышение автоматизации и точности процессов. Внедрение систем компьютерного зрения для контроля качества в реальном времени, использование адаптивных алгоритмов управления натяжением нитей и разработка новых видов пропиток позволяют создавать материалы с уникальными характеристиками. Особенно перспективным направлением является производство комбинированных сеток, где стекловолокно сочетается с полимерными или металлическими нитями, расширяя область применения продукции.

Качество готовой сетки определяется не только параметрами оборудования, но и стабильностью характеристик исходного ровинга. Именно поэтому на современных производствах так важен комплексный контроль на всех этапах – от подготовки сырья до упаковки готовой продукции. Результатом такой скрупулёзной работы становится материал, способный десятилетиями выполнять свои армирующие функции в самых жёстких эксплуатационных условиях.

Резюме

Производство стеклотканевой сетки представляет собой сложный и многоэтапный процесс, где каждый технологический переход (от подготовки шихты до намотки готового ровинга) требует глубокого понимания материаловедения и прецизионного контроля параметров. Рассмотренная цепочка преобразования сырья демонстрирует, как тщательно выверенные производственные операции позволяют создавать материал с исключительными эксплуатационными характеристиками.

Начальные стадии процесса закладывают фундамент качества будущей продукции. Тщательно подобранный состав шихты, где каждый компонент выполняет строго определённую функцию, после высокотемпературной обработки превращается в однородный расплав с заданными свойствами. Особое значение здесь приобретают точность дозирования компонентов и контроль температурного режима, обеспечивающие стабильность характеристик стекломассы. Последующие этапы фильерного вытягивания и нанесения замасливателя требуют ювелирной точности оборудования и отработанных технологических регламентов, поскольку именно на этих стадиях формируются ключевые физико-механические свойства волокна.

Современные производственные линии достигли невероятного уровня автоматизации, где системы компьютерного контроля непрерывно отслеживают сотни параметров – от вязкости расплава до равномерности намотки готового ровинга. Такая степень автоматизации позволяет не только гарантировать стабильность качества, но и оперативно адаптировать процесс под различные типы продукции. Особенно впечатляющим является достигнутый уровень энергоэффективности, где рекуперационные системы позволяют значительно снизить энергопотребление при сохранении высоких производственных показателей.

Перспективы развития технологии лежат в нескольких направлениях:

- Во-первых, совершенствование составов стекольных шихт за счет наномодифицирования, позволяющего придавать волокну дополнительные функциональные свойства.

- Во-вторых, внедрение интеллектуальных систем управления, способных прогнозировать и предотвращать возможные отклонения в процессе производства.

- В-третьих, экологизация производства через создание замкнутых технологических циклов и использование вторичного сырья без ущерба для качества продукции.

Важно понимать, что качество конечного продукта – стеклотканевой сетки – определяется не просто суммой отдельных технологических операций, а сложной системой взаимосвязанных процессов. От слаженности работы всех звеньев этой цепи зависит, насколько готовый материал будет соответствовать жёстким требованиям современного строительства, где армирующие системы подвергаются значительным механическим и химическим воздействиям.

Развитие технологии производства стекловолоконных материалов продолжает набирать обороты, отвечая на вызовы времени. Появление новых областей применения, ужесточение нормативных требований и растущие ожидания потребителей стимулируют производителей к постоянному совершенствованию как самих материалов, так и технологий их производства. В этом контексте рассмотренный процесс превращения стеклобоя и минерального сырья в высокотехнологичный армирующий материал представляет собой прекрасный пример того, как традиционные производства трансформируются под влиянием современных технологий, сохраняя при этом свою актуальность и востребованность.