Производство стекловолоконной сетки: полный технологический процесс, основные потребители продукции и анализ рынка

Стекловолоконная сетка – это высокотехнологичный материал, обладающий: прочностью, устойчивостью к коррозии и щелочам. В зависимости от вида, она широко применяется в строительстве для армирования штукатурки, стяжек и фасадов, а также в дорожных работах. Ещё сетка (и стеклоткань) снискала популярность в малом судостроении, автомобильной и мотоциклетной промышленности. Производство этого материала относительно несложное. Почти все этапы здесь, от подготовки сырья до финального контроля качества, выполняет парк технологичного оборудования.

Этапы производства стекловолоконной сетки

Стекловолоконная сетка проходит сложный многоступенчатый процесс изготовления, где каждый этап требует точного соблюдения технологических параметров. От качества выполнения операций на каждой стадии напрямую зависят эксплуатационные характеристики конечного продукта, такие как:

- прочность,

- долговечность,

- устойчивость к различным воздействиям.

Далее рассмотрим каждый этап более детально.

1. Подготовка сырья

Производство начинается с тщательной подготовки исходных материалов, которые определяют базовые свойства будущей сетки. Используемое сырье проходит многоступенчатый контроль качества перед запуском в производство.

1.1. Стеклянные ровинги (нити)

Основой для создания сетки служат ровинги, или стеклоровинги – тонкие жгуты, получаемые из специального стеклянного расплава. Процесс их изготовления представляет собой технологичную операцию, требующую точного температурного контроля.

Стеклянные волокна формируются из расплава, состоящего преимущественно из диоксида кремния (SiO₂) с добавлением оксидов алюминия (Al₂O₃), кальция (CaO) и магния (MgO), а также стеклобоя. В состав могут вводиться модифицирующие добавки бора или щелочных металлов, которые регулируют физико-химические свойства материала.

Технологический процесс включает несколько ключевых операций:

- сначала подготовленная шихта плавится в специальных печах при температурах около 1400-1600°C;

- затем расплав пропускается через платиновые фильеры с микроскопическими отверстиями.

Образующиеся тонкие нити немедленно охлаждаются и покрываются специальным замасливателем – полимерной пропиткой, которая выполняет двойную функцию: защищает волокна от механических повреждений и улучшает их адгезию с полимерными составами на последующих стадиях производства.

1.2. Полимерные покрытия (пропитки)

Для придания сетке дополнительных эксплуатационных характеристик используются специальные полимерные составы. Выбор конкретного типа пропитки зависит от предполагаемой области применения готовой продукции.

В строительной сфере наибольшее распространение получили акриловые пропитки, обеспечивающие отличную устойчивость к щелочной среде цементных растворов. Для изделий, требующих повышенной прочности, применяют эпоксидные составы, которые придают материалу исключительную механическую стойкость.

В случаях, когда важна устойчивость к влаге и химическим воздействиям, используют ПВХ-покрытия.

Каждый тип пропитки разрабатывается с учётом специфических требований к конечному продукту и проходит многоэтапные испытания на соответствие заявленным характеристикам перед внедрением в производство.

2. Производство сетки из готового сырья

После тщательной подготовки сырья начинается основной этап производства, где стеклянные нити превращаются в готовую сетку. Этот процесс требует точного соблюдения технологических параметров на каждом этапе, чтобы обеспечить необходимые эксплуатационные характеристики конечного продукта.

2.1. Ткачество (плетение сетки)

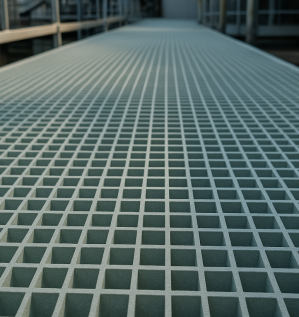

Процесс ткачества является ключевым этапом, определяющим структуру и основные физические характеристики будущей сетки. Стеклянные ровинги поступают на высокоточные ткацкие станки, где происходит их переплетение в единое полотно.

Современные производственные линии используют два основных типа оборудования:

- рашельные станки для создания сеток с равномерной структурой,

- трикотажные машины для производства более эластичных вариантов.

В процессе работы станки формируют сетку с точно заданными параметрами ячеек, размер которых обычно варьируется от 2х2 мм для тонких штукатурных работ до 10х10 мм для армирования крупных конструкций.

Технологи предлагают различные варианты плетения в зависимости от требований к конечному продукту. Простое полотняное переплетение, где нити основы и утка перекрещиваются под прямым углом, создаёт стандартную сетку с равномерной прочностью во всех направлениях.

Для специальных применений, где требуется повышенная плотность и устойчивость к деформациям, используется саржевое плетение с характерным диагональным рисунком. Этот метод обеспечивает лучшую устойчивость к механическим нагрузкам при сохранении гибкости материала.

2.2. Пропитка полимерным составом

После формирования сеточного полотна материал проходит важнейший этап обработки – пропитку полимерными составами. Этот процесс значительно улучшает эксплуатационные характеристики продукта, придавая ему дополнительные свойства.

Сетка последовательно проходит через ванны с полимерными растворами, где тщательно пропитывается. В строительной отрасли наиболее востребованы акриловые пропитки, обеспечивающие отличную устойчивость к щелочной среде цементных растворов. Для специальных применений могут использоваться латексные составы или ПВХ-покрытия, придающие материалу дополнительные свойства – повышенную эластичность, влагостойкость или химическую инертность.

После пропитки материал поступает в многосекционные сушильные камеры, где происходит процесс полимеризации покрытия. Температурный режим и время сушки тщательно контролируются – обычно это 120-200 °C в течение 2-5 минут в зависимости от типа пропитки и толщины сетки. Этот этап закрепляет защитный слой, обеспечивая его равномерное распределение и прочное сцепление со стекловолоконной основой.

2.3. Нарезка и упаковка

Завершающая стадия производства превращает готовое полотно в товарную продукцию, готовую к отгрузке потребителям. Автоматизированные линии обеспечивают высокую точность выполнения этих операций.

Готовая сетка наматывается на сердечники с помощью высокоточных мотальных машин, формируя рулоны стандартной ширины (наиболее востребованы размеры: 1, 1.5 и 2 метра). Современное оборудование позволяет поддерживать постоянное натяжение материала в процессе намотки, что исключает деформацию и обеспечивает равномерную плотность укладки.

После намотки рулоны поступают на отрезные станки, где разрезаются на отрезки требуемой длины – обычно от 30 до 100 метров в зависимости от назначения продукции. Каждый рулон тщательно упаковывается в защитную полиэтиленовую плёнку, предохраняющую материал от влаги и механических повреждений при транспортировке и хранении. На упаковку наносится маркировка с указанием всех ключевых параметров продукции: тип сетки, размер ячеек, плотность, дата производства и другая необходимая информация.

3. Контроль качества

На завершающем этапе производства каждая партия стекловолоконной сетки проходит комплексную систему контроля качества, которая гарантирует соответствие продукции заявленным техническим характеристикам и отраслевым стандартам. Многоуровневая система проверки включает как визуальный осмотр, так и лабораторные испытания образцов.

3.1. Плотность материала (г/м²)

Один из ключевых параметров качества – поверхностная плотность сетки, определяющая её прочностные характеристики и область применения. Контроль плотности осуществляется с помощью точных электронных весов, позволяющих определить массу образца с точностью до 0,1 г. Стандартные показатели варьируются от 50 г/м² для лёгких штукатурных сеток до 300 г/м² и более для усиленных фасадных вариантов. Измерения проводятся на минимум пяти образцах из разных участков партии для обеспечения репрезентативности данных.

3.2. Геометрические параметры ячеек

Точность размеров ячеек критически важна для обеспечения равномерного распределения нагрузок. Контроль осуществляется с помощью оптических измерительных систем, позволяющих определить фактический размер ячеек с точностью до 0,1 мм. Особое внимание уделяется равномерности структуры – отклонения в размерах ячеи не должны превышать 5% от номинального значения. Для сеток с ячейками 5х5 мм допустимое отклонение составляет ±0,25 мм, для крупноячеистых вариантов 10х10 мм - до ±0,5 мм.

3.3. Механическая прочность

Испытания на разрыв проводятся на сертифицированных разрывных машинах, которые определяют предельную нагрузку, которую может выдержать материал. Тестируются как отдельные нити, так и цельные образцы сетки размером не менее 50×200 мм. Для стандартной фасадной сетки с плотностью 160 г/м² минимальная прочность на разрыв должна составлять не менее 1,8 кН/м в продольном и 1,4 кН/м в поперечном направлении. Все результаты заносятся в протоколы испытаний с указанием условий проведения тестов (температура, влажность, скорость нагружения).

3.4. Химическая устойчивость

Для строительных сеток обязательным является тест на щелочестойкость, имитирующий длительное воздействие цементных смесей. Образцы выдерживаются в 5% растворе гидроксида натрия при температуре 60 °C в течение 28 суток, после чего оценивается сохранение прочностных характеристик. Допустимое снижение прочности после такого воздействия не должно превышать 15% от исходных показателей. Дополнительно могут проводиться испытания на устойчивость к кислотным средам, УФ-излучению и перепадам температур в зависимости от предполагаемых условий эксплуатации.

Каждая партия продукции сопровождается паспортом качества, содержащим фактические результаты всех проведённых испытаний. Современные производственные предприятия оснащаются системами прослеживаемости, позволяющими идентифицировать историю производства каждого рулона по его уникальному номеру. Такой комплексный подход к контролю качества обеспечивает долговечность и надёжность стекловолоконных сеток в реальных условиях эксплуатации.

4. Области применения

Стекловолоконная сетка нашла широкое применение в различных отраслях промышленности и строительства благодаря своим уникальным эксплуатационным характеристикам. Её особая ценность заключается в сочетании высокой прочности, химической инертности и долговечности, что делает материал незаменимым для решения множества технических задач.

4.1. Строительная отрасль

В современном строительстве стекловолоконная сетка стала ключевым элементом систем наружного и внутреннего армирования. При выполнении штукатурных работ она предотвращает образование трещин в декоративных и защитных покрытиях, равномерно распределяя механические нагрузки по всей поверхности. Особое значение имеет применение сетки в фасадных системах, где материал обеспечивает целостность теплоизоляционных слоёв при температурных деформациях и ветровых нагрузках.

В устройстве стяжек и наливных полов сетка выполняет функцию структурного армирования, предотвращая растрескивание бетонного слоя при усадке. Для этих целей используют специальные виды сетки с повышенной устойчивостью к щелочной среде цементных растворов. В монолитном строительстве армирующие сетки применяют при создании тонкостенных конструкций и деформационных швов.

4.2. Дорожное строительство

В транспортной инфраструктуре стекловолоконные сетки выполняют несколько важных функций. При ремонте и строительстве дорожных покрытий их используют для армирования асфальтобетонных слоёв, что позволяет значительно увеличить срок службы покрытия и предотвратить образование трещин. Специальные битумно-активированные сетки создают прочное сцепление между слоями дорожного пирога.

Геосетки на основе стекловолокна применяют для укрепления грунтов при строительстве насыпей, откосов и других земляных сооружений. Они эффективно перераспределяют нагрузки и предотвращают смещение грунтовых масс. В дренажных системах сетки выполняют функцию фильтрующего элемента, предотвращая вынос частиц грунта.

4.3. Промышленное применение

В промышленности стекловолоконные сетки нашли применение в качестве высокоэффективных фильтрующих элементов для газов и жидкостей. Их используют в системах вентиляции, воздухоочистки технологических процессах, где требуется тонкая фильтрация при высокой температуре. Химическая стойкость материала позволяет применять его в агрессивных средах.

В теплоизоляционных системах сетки служат армирующим слоем для минераловатных и других видов изоляции, повышая их механическую прочность. В электротехнической промышленности специальные виды сеток применяют в качестве основы для печатных плат и электроизоляционных материалов.

Особую нишу занимают специализированные сетки для:

- сельского хозяйства (защитные экраны теплиц),

- судостроения (армирование композитных материалов),

- других отраслей, где требуются лёгкие и прочные армирующие решения.

Универсальность материала открывает перспективы для создания новых областей применения с учётом развития современных технологий.

Таблица 1. Основные сферы применения стекловолоконной сетки в долях

| Сфера применения | Тип сетки | Ключевые требования | Доля рынка (~%) |

| Строительство | Штукатурная, фасадная | Щелочестойкость (pH ≥12), плотность 50–300 г/м² | 60-70 |

| Дорожные работы | Асфальтовая, геосетка | Высокая прочность на разрыв, УФ-защита | 15-20 |

| Промышленность | Фильтры, изоляционные материалы | Термостойкость, химическая инертность | 10-15 |

| Сельское хозяйство | Защита от птиц/грызунов | Устойчивость к влаге, гибкость | 5-10 |

| Ремонтные работы | Армирование трещин, GFRC | Адгезия к полимерам, лёгкость | 5 |

Анализ рынка: потребности в зависимости от типа сетки

Согласно данным аналитических агентств Research.Techart, BusinesStat и РБК.Research, российский рынок стекловолоконных сеток демонстрирует устойчивую положительную динамику. Это напрямую связано с активным развитием строительного сектора, масштабной модернизацией дорожной инфраструктуры по всей стране, а также трендами импортозамещения (например, замена европейских сеток, той же Polyscreen, на российские аналоги). Характерно, что структура спроса существенно варьируется в зависимости от конкретного типа сетки и её технико-эксплуатационных характеристик.

В сегменте строительных материалов особой популярностью пользуются лёгкие штукатурные сетки плотностью 145-165 г/м² с типовым размером ячейки 5х5 мм, на которые приходится порядка 60% всего рынка. Годовой объем потребления этой категории продукции оценивается экспертами в 120-140 млн м². При этом основной спрос формируется в регионах с наиболее активным жилищным строительством:

- Московская область,

- Краснодарский край,

- Республик Татарстан.

Следует отметить, что российский рынок предъявляет повышенные требования к щелочестойкости таких сеток, что объясняется широким распространением цементных штукатурных растворов в отечественном строительстве.

Цитата: «Рост заказов на фасадные сетки превысил 30% из-за программ реновации и термомодернизации. Муниципальные заказчики теперь требуют сертификаты СП 261.1325800.2016 даже для мелких объектов» (технический директор «Армастек», ноябрь, 2023).

Отдельного внимания заслуживает быстрорастущий сегмент фасадных армирующих систем, где применяются более плотные сетки 280-350 г/м². Ежегодный прирост этого направления составляет стабильные 12-15%, чему в значительной степени способствует реализация государственных программ по термомодернизации зданий (источники: открытые отчёты «ТехноНИКОЛЬ» и «Сен-Гобен»). Ключевыми требованиями к такой продукции являются:

- устойчивость к ультрафиолетовому излучению,

- повышенная прочность на разрыв (не менее 3,5 кН/м),

- оптимальная совместимость с современными клеевыми составами.

Общий объем рынка фасадных сеток достигает 45 млн м² в год, причём около 80% этого объёме закупается крупными подрядными организациями, работающими на объектах государственного значения, среди которых федеральные проекты («Безопасные качественные дороги», «Чистый воздух»), стимулирующие спрос на армирующие материалы.

В дорожно-строительной отрасли наблюдается стабильный спрос на специализированные битумно-активированные сетки и геосетки, годовой объём потребления которых оценивается в 25-30 млн м². Основными потребителями в этом сегменте выступают:

- подрядчики, занятые на строительстве федеральных трасс и предъявляющие повышенные требования к прочностным характеристикам (от 50 кН/м),

- муниципальные дорожные службы, ориентирующиеся на сетки средней прочности (25-35 кН/м),

- частные застройщики, выбирающие более бюджетные решения (15-20 кН/м).

Особенно перспективным направлением считаются композитные армирующие системы для мостовых сооружений, где прогнозируется ежегодный рост спроса на уровне 20-25%.

Цитата: «Раньше 70% битумных сеток для дорог завозили из Германии. Сейчас наши аналоги проходят испытания в ЦНИИС – уже есть контракты на поставку для трасс М-12 и М-11» (коммерческий директор завода «Никохим», форум «Дорога-2024»).

Особую нишу занимают промышленные и специальные сетки, которые хотя и составляют всего около 10-15% рынка, но представляют собой технологически сложную и высокомаржинальную продукцию. В эту категорию входят:

- теплоизоляционные армирующие материалы,

- фильтровальные сетки для нефтегазовой отрасли,

- специализированные сельскохозяйственные сетки.

Основными заказчиками здесь выступают промышленные предприятия, готовые платить премиальную цену за изделия с особыми характеристиками, такими как химическая стойкость или повышенная температурная устойчивость.

Цитата: «Подрядчики стали чаще требовать сетки с маркировкой «А» (усиленные) даже для штукатурки – видимо, из-за роста числа рекламаций по трещинам» (менеджер по продукту «Сен-Гобен СНГ», апрель, 2024).

В последние годы на рынке наблюдается заметное увеличение доли российских производителей (с 35 до 55%), что стало результатом активной политики импортозамещения в сфере государственных закупок. Однако сохраняется определённый дефицит высокотехнологичных решений для особо ответственных объектов, где пока доминирует продукция зарубежных производителей. Эта ситуация открывает значительные перспективы для отечественных предприятий, готовых инвестировать в модернизацию производства и разработку инновационных видов стекловолоконных сеток.

Таблица 2. Потребности рынка в зависимости от типа сетки

| Тип сетки | Размер ячеек (мм) | Плотность (г/м²) | Покрытие | Основные покупатели |

| Штукатурная | 5х5 - 10х10 | 50-165 | Акрил, латекс | Строительные компании, частные мастера |

| Фасадная | 4х4 - 6х6 | 120-350 | Щелочестойкий ПВХ | Производители штукатурных систем |

| Асфальтовая | 10х10 - 20х20 | 200-400 | Битумная пропитка | Дорожные службы, подрядчики |

| Фильтровая | 0,5х0,5 - 2х2 | 80-200 | Эпоксидная смола | Химические заводы, пищевая промышленность |

| Армирующая (GFRC) | 2х2 - 5х5 | 300-600 | Полимерное | Производители композитных панелей |

Резюме

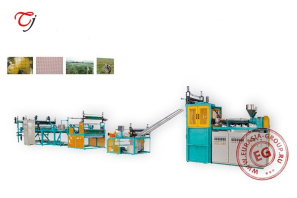

Современное производство стекловолоконной сетки представляет собой высокотехнологичный процесс, включающий пять ключевых этапов: изготовление стекловолоконных ровингов, ткачество сетчатого полотна, пропитку полимерными составами, термическую сушку и финишную нарезку. Каждая из этих операций требует специализированного оборудования, которое наша компания поставляет для предприятий по производству композитных материалов и строительных сеток.

Экономическая эффективность производства стеклосетки подтверждается расчётами рентабельности:

1. Инвестиции

Полный технологический комплект оборудования для организации производства обойдётся от $850 тыс. до $2,5 млн в зависимости от степени автоматизации. Наибольшую долю в стоимости занимают ткацкие станки (35-40%) и пропиточные линии (25-30%).

2. Окупаемость оборудования

Стандартная производственная линия мощностью 3 млн м² в год окупается за 24-36 месяцев при условии загрузки на 70-80%. Средняя рентабельность производства составляет 22-28%, что существенно выше, чем во многих других сегментах строительных материалов.

3. Эксплуатационные расходы

Себестоимость 1 м² сетки варьируется от $0,15 до $0,40. Основные статьи затрат: сырьё (55-60%), энергоносители (15-18%), трудозатраты (12-15%).

4. Перспективы развития

Рынок демонстрирует стабильный рост на 6-8% ежегодно, особенно в сегментах:

- фасадных систем (доля 45% сбыта),

- дорожного строительства (25%),

- промышленных применений (15%).

Современные автоматизированные линии позволяют достичь показателя выработки до 1200 м²/час при минимальном участии оператора, что делает производство стекловолоконной сетки одним из наиболее привлекательных направлений в сегменте строительных материалов.