Производство древесно-пластиковых досок ДПК (MultiDeck): технология и оборудование WPC

Древесно-пластиковая террасная доска, или настил декинг (ДПК / MultiDeck), используется в сооружении различных напольных покрытий. Этот композитный строительный материал с полимерами прекрасно подходит для монтажа как внутри помещений, так и снаружи. Например, при обустройстве веранд, крылец, балконов, спортивных площадок или зон бассейнов. Аналогичным образом её применяют в строительстве пристаней, пирсов и других настилов на берегу.

Срок службы ДПК достигает 30 лет. Поэтому декинг пользуется растущим спросом на рынке. Производят древесно-пластиковую доску с помощью специальных автоматизированных линий. Технология совсем несложная. А доходность от продажи высокая. Далее расскажем о рынке пластиковых досок в России, технологии производства и сделаем краткий обзор оборудования WPC (Wood Plastic Composite).

Что такое древесно-пластиковая террасная доска MultiDeck

Пластиковая террасная доска – это изделие из древесно-полимерных композитов (ДПК). В основе материала – опилки хвойных пород и мономеры. Последние содержат ацетилены, олефины, диены, производные ненасыщенных карбоновых кислот и т.д. для образования реакций полимеризации. В качестве модификаторов используют полиэтилен, полипропилен, ПВХ. В составе изделий они достойно переносят эксплуатационные температуры от -60 до +60 °C.

Материал ДПК обладает отличными эстетическими и эксплуатационными характеристиками, среди которых главные:

- разнообразное оформление, в т.ч. под натуральное дерево;

- не боится насекомых и плесени;

- стойкость к ультрафиолету;

- устойчивость к горению;

- достаточная гибкость;

- высокая прочность;

- влагостойкость;

- долговечность;

- экологичность.

MultiDeck широко применяется в загородном строительстве или на объектах с высокой влажностью. В каталогах продукт называется верандно-террасной доской, садовым паркетом или просто декингом. Само слово декинг - это англицизм от decking (в переводе «палубный настил»), производное от англ. deck – палуба, терраса или веранда.

Покрытие MultiDeck появилось в 1990-х годах в Японии. Сначала материал содержал лишь натуральные древесные опилки, а в качестве готовой продукции японцам предлагалась напольная плитка. Однако для выпуска длинных панелей или досок натуральный состав не подходил по причине хрупкости опилочной структуры. Поэтому в смесь начали добавлять полимеры. Это повысило не только прочность, но и влагостойкость. С годами технология совершенствовалась, появлялись новые мономеры. Современный декинг стал более гибким, противоскользящим, с асимметричными пазами для ровной стыковки и надёжного крепления. Он не нуждается в периодической обработке, как дерево, потому что не подвержен гниению.

«Эксперты строительной отрасли сходятся во мнении, что пик потребления изделий ДПК произойдёт не ранее 2026 г.» (Источник: РБК).

Области применения MultiDeck

На самом деле спектр применения террасной доски гораздо шире, чем отделка зон отдыха на природе. Декинг - тот самый отделочный материал, который обладает не только высоким качеством, но и отличными эстетическими характеристиками. Поэтому нередко используется для отделки полов гостиных, кухонь и спален.

Не менее прекрасно будет смотреться покрытие из террасной доски на лоджиях и балконах. А при необходимости можно использовать MultiDeck в наружной отделке домов и строений. Благодаря устойчивости к перепадам температур и ультрафиолету фасады стен сохранят привлекательный внешний вид на протяжении многих лет.

Обустройство садовых дорожек часто вызывает у владельцев дачных участков массу вопросов, так как после дождя многие материалы становятся скользкими. Декинг – отличное решение этой проблемы. Он не скользит даже при обильных осадках или морозах, так как имеет специально обработанную поверхность. Благодаря этому свойству террасная доска станет достойной заменой плитке или камню на прилегающих территориях.

Если участок примыкает к реке или озеру, а владелец большой любитель отдыха у воды и на водоёме, то нет лучшего материала для набережных, мостов или пирсов, чем террасная доска. Кстати, помимо того что декинг не даст вам поскользнуться, он ещё и долго сохраняет тепло.

Полы в бане или сауне подвергаются суровым испытаниям – здесь присутствует как повышенная влажность, так и высокие температуры. Внутри таких объектов террасная доска не только выдержит «агрессивную» атмосферу, но и прекрасно сохранит тепло.

Ещё один вариант использования декинга – применить его вместо штакетника. Срок службы забора увеличится в несколько раз.

«Пандемия стала значимым фактором для развития в РФ малоэтажного домостроения, что, как следствие, стало драйвером развития спроса на ДПК-доску» (Источник: РБК).

Рынок древесно-пластиковой террасной доски MultiDeck

В России рынок древесно-пластиковой террасной доски MultiDeck представлен несколькими производителями и поставщиками. Среди лидеров отрасли: ООО «МультиПласт», ООО «Новый Декинг», ЗАО «ЭкоДек», ООО «Террадек», ООО «Полидек», ООО «Террапласт». Они предлагают разнообразные варианты древесно-пластиковой террасной доски различных цветов, текстур и размеров. Некоторые оказывают услуги по монтажу и обслуживанию декинговых настилов.

Популярность в России строительного материала из ДПК растёт благодаря его преимуществам и современному дизайну, который позволяет создавать стильные и функциональные террасы, а также фасады. Спрос на продукцию стабильно повышается не только в крупных городах, но и в регионах, где люди стремятся создать комфортное пространство для жизни и отдыха на свежем воздухе. Количество тендеров на проекты из MultiDeck увеличивается. Заказчики из числа органов власти хотят обустраивать свои территории качественными и долговечными материалами.

Хотя композитные отделочные материалы появились на строительном рынке сравнительно недавно, многие специалисты уверены, что декинг лучше всего подходит для открытых площадок. Никакого грибка и процессов гниения, не меняет внешний вид ни под лучами солнца, ни под проливным дождём. Достойно выдерживает мороз и жару.

Технология производства

Современный метод производства плит из ДПК заключается в комплексном применении технологии изготовления полимерных изделий. В качестве основного материала здесь используются древесные опилки и различные полиамиды: полиэтилен, полипропилен, поливинилхлорид. Сначала производят композитные гранулы, а затем доски.

Древесное сырьё должно иметь состояние порошка. Поэтому опилки измельчают до получения муки. Затем порошок выдерживают в специальных сушильных камерах. А когда процент влажности составляет не более 15%, сушку сырья прекращают.

Древесные опилки – отходы, производимые лесопильными заводами. Их повторное использование способствует возврату материала в оборот. В противном случае их бы утилизировали на свалках.

Полимерное сырьё представляет собой гранулы. Выбор полиэтилена, полипропилена или поливинилхлорида обусловлен характеристиками выпускаемой доски. В зависимости от модели она должна отвечать определённым свойствам: плотности, горючести, стойкости к ультрафиолету и агрессивным средам.

Для изготовления композитных гранул делают расплав из древесного порошка и полимерного сырья. Путём термической обработки из горячей массы формируют композитные гранулы. В процессы добавляют красители, пластификаторы, стабилизаторы и прочие химические наполнители. Только затем гранулы поступают на основную линию экструзии производства композитных досок.

Производство древесно-полимерных композитов методом прямой экструзии имеет ряд недостатков: низкая скорость рабочего процесса, значительная разнотолщинность и применение сложного инструмента. Именно поэтому промышленники чаще применяют метод экструзии в два этапа, то есть с применением операции предварительного гранулирования.

Композитные гранулы засыпаются в загрузочный бункер экструдера. По мере продвижения шнеком по камере они нагреваются. После образования необходимой пластичности масса под высоким давлением шнека поступает в плоскощелевую головку (фильеру, матрицу). Проходя через фильеру материал приобретает форму погонного продукта – доски.

Для создания фактуры, имитирующей дерево, на лицевую сторону изделия сразу после прохождения через матрицу наносится плёнка. Затем, путём диффузии, плёнка образует с основой доски единую структуру. Могут применяться и другие виды обработки: шлифовка, брашинг, эмбоссинг (3D-тиснение). При профессиональном подходе к производственному процессу возникновение брака практически полностью исключено.

В большинстве случаев пластиковая доска представляет собой полую конструкцию с множеством рёбер жёсткости внутри. Это делает её незаменимой там, где по каким-либо причинам приходится использовать лёгкие материалы, избегая усиления основания.

Необходимое оборудование WPC

Оборудование играет ключевую роль в производстве пластиковых досок. Оно помогает автоматизировать процессы, обеспечивает высокое качество и точность изготовления продукта. Стандартный цех оснащён следующими установками, машинами и аппаратами.

Дробильная установка для измельчения опилок. Предназначена для получения мелкофракционного древесинного сырья на производстве листовых (ДСП, ДВП, ОСП, МДФ) и погонных материалов (Decking Composite).

Камера для сушки древесной крошки или порошка. Используется для подготовки мелкофракционного древесинного сырья к дальнейшей переработке. В процессе сушки материал приобретает необходимые свойства.

Автоматические дозаторы составных компонентов. Необходимы для отмеривания точных пропорций перед смешиванием композитного состава перед подачей в экструдер. Это позволяет обеспечить высокое качество продукции и снижение влияния человеческого фактора на процесс производства.

Смеситель. Миксер для перемешивания ингредиентов с целью получения сырья требуемых характеристик. Помогает достичь однородного и равномерного смешивания компонентов, таких как красители, пластификаторы, стабилизаторы и наполнители.

Гранулятор. Устройство для грануляции тонкоизмельчённых материалов древесины и полимеров. Производит продукт методами окомкования, пеллетизации, озернения, окускования, в зависимости от конструкции.

Экструдер. Используется для выдавливания, формовки и вытягивания пластикового сырья в нужную форму и размер. Машина обеспечивают равномерное распределение материала и высокую производительность.

Пресс-форма. Применяется для формирования рельефа и текстуры на поверхности пластиковых досок. Позволяет создавать различные декоративные элементы, имитирующие натуральные материалы, такие как дерево или камень.

Резаки, фрезерные и обрабатывающие станки. Помогают качественно обрезать и обработать пластиковые доски, чтобы получить нужные размеры и геометрию, достигнуть требуемой гладкости или шероховатости. Они обеспечивают точность резов, пазов и краёв, делая изделия готовыми для монтажа.

Станок для защитного покрытия. Применяется для нанесения специальной защитной плёнки на поверхность пластиковых досок, чтобы защитить их от воздействия внешних факторов.

Лабораторное оборудование. Требуется для исследования поступающего сырья и обязательных испытаний готовой продукции. С его помощью проверяют геометрию изделий и плотность ДПК, оценивают водопоглощение и набухание путём кипячения тестовых образцов в течении 1-6 часов, определяют прочность панели на изгиб на специальном стенде. (Статья по теме: Что такое испытательное оборудование и почему без него не обойтись на производстве или в НИИ?)

Упаковочная машина. Выполняет упаковку готовых пластиковых досок в специальные пакеты для транспортировки и хранения.

Автоматизированные системы управления производством. Контролируют все рабочие процессы - от изготовления сырья до выпуска и упаковки готового продукта. Позволяют оптимизировать производственные операции, управлять запасами и обеспечивать высокую эффективность производства пластиковых досок из ДПК.

Выписка с сайта «Невский композит»: «Автоматизированная линия WPC обеспечивает бесперебойный круглосуточный технологический цикл. Выбор и подготовка сырья для производства нашей продукции производится с учётом жесточайших требований к качеству»

В чём преимущество автоматизации производства ДПК-продукции?

Автоматизация значительно повышает производительность за счёт уменьшения продолжительности рабочих циклов. Сокращает время на переналадку оборудования. Способствует привлечению меньшего количества персонала, что снижает расходы на оплату труда. Оптимизирует расходы на электрическую и тепловую энергию, водоотведение, обращение с твёрдыми коммунальными отходами.

Автоматизированные процессы обеспечивают более высокую точность и качество выпускаемой продукции, так как исключают человеческий фактор. Линию можно быстро перепрограммировать для перехода от одной модели доски к другой. Вместе со всем перечисленным улучшаются условия труда, сокращается трудоёмкость, снижается риск производственных травм.

Обзор оборудования для производства ДПК-продукции

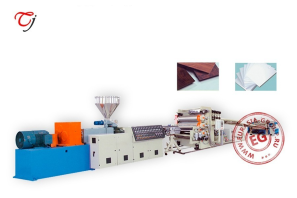

Основным видом оборудования в производстве декинга выступает экструдер. Чаще всего он представлен в виде автоматизированной линии. Здесь есть бункер, камера для расплава сырья, формующая головка (фильера), приёмный стол, сектор охлаждения, резак, фреза, машины для чистки, шлифовки и тиснения. Предлагаем краткий обзор автоматизированных линий WPC для производства ДПК-продукции.

1. Линия для производства ДПК-продукции QTPMM

| Модель | QTPMM |

| Общая мощность (кВт) | 75 |

| Фактическая потребляемая мощность (кВт) | 55 |

| Скорость (м/мин) | 0,5-1,5 |

| Макс. производительность (кг/ч) | 240 |

| Расход воздуха (м³/мин) | 0,4 |

| Давление воздуха (МПа) | 0,6 |

| Оборот воды (м³/мин) | 0,5 |

| Напряжение (В) | 380±10% |

| Частота (Гц) | 50 |

| Температура рабочей среды (℃) | 0-40 |

| Габаритные размеры (мм) | 25000 х 3500 х 3000 |

| Вес (кг) | 12 000 |

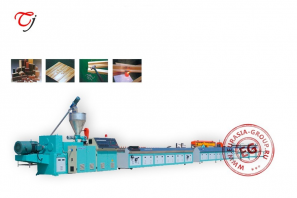

2. Линия для производства профилей и панелей из деревопластика SJSZ-65/132

| Модель | SJSZ-65/132 |

| Диаметр шнека (мм) | 65/132 |

| Количество шнеков (шт.) | 3 |

| Частота вращения (об/мин) | 1-38 |

| Основная мощность экструдера (кВт) | 37 |

| Мощность нагрева (кВт) | 24 |

| Производительность (кг/ч) | 100-250 |

3. Экструзионная линия для производства вспененных профилей или плит из ДПК (ПВХ + дерево) SWMSX-5

| Модель | SWMSX-5 |

| Диаметр винта (мм) | 92/188 |

| Количество винтов | 2 |

| Скорость роторного винта (об/мин) | 1-32,9 |

| Длина винта (мм) | 2500 |

| Мощность главного винта (кВт) | 90 |

| Мощность бочки обогрева (кВт) | 45,4 |

| Производительность (кг/ч) | 300-500 |

| Габаритные размеры (мм) | 6725 х 1550 х 2814 |

| Вес (кг) | 10 000 |

4. Экструзионная машина для производства деревянно-пластиковых композитных настилов CMDX 600

| Модель | CMDX 600 |

| Максимальная ширина (мм) | 600 |

| Производительность (кг/ч) | 400 |

| Мощность (кВт) | 75 |

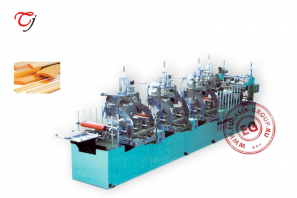

5. Гранулятор для дерево-пластика JG-MSZL80/156Z

| Модель | JG-MSZL80/156Z |

| Диаметр шнеков (мм) | 80/156 |

| Количество шнеков (шт.) | 2 |

| Максимальная скорость шнеков (об/мин) | 1–38 |

| Мощность двигателя (кВт) | 55 |

| Мощность нагревателя (кВт) | 36 |

| Производительность (кг/ч) | 200 - 350 |

Представленные в обзоре станки выпускаются в Китае. Это высокотехнологичное автоматизированное оборудование. Отличается большой степенью оптимизации использования сырья, что уменьшает расходы на материалы и снижает отходы. С его помощью производят декинг в больших объёмах: разных размеров, текстур, цветов и форм. Продукция отличается качеством и долговечностью, что делает её интересной для закупки строительными и торговыми организациями.

Завод «Террадек» в Санкт-Петербурге оснащён современным оборудованием для высокотехнологичного производства изделий из ДПК. Благодаря этому он выпускает более 2000 тонн продукции в год и входит в топ-5 по объёмам производства древесно-полимерного композита в России. В ассортименте 10 типов изделий категории MultiDeck, но компания постоянно работает над увеличением разнообразия досок и панелей.

Заключение

Популярность декинга набирает обороты. Это долговечный материал, устойчивый к гниению, плесени, насекомым, ультрафиолету и горению. Выдерживает большие нагрузки и не деформируется со временем. Прост в монтаже и уходе. Выпускают доски ДПК (MultiDeck) с помощью экструдерных линий. Они доступны в широком ассортименте, быстро запускаются в работу и легко управляются.

Вы можете купить станки для производства профилей и панелей из деревопластика в компании Eurasia Group. Поставки осуществляются с заводов КНР. Узнать условия покупки и доставки можно по бесплатному телефону 8 (800) 600-59-18.

Пишите! Звоните! Покупайте!