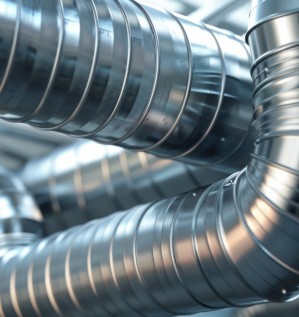

Оборудование для изготовления воздуховодов: повышение качества продукции – залог совершенства бизнеса

Конкуренция на рынке вентиляционного оборудования постоянно возрастает, и одним из ключевых факторов успеха становится высокое качество воздуховодов. Производители осознают необходимость постоянного улучшения своей продукции, чтобы соответствовать строгим требованиям заказчиков, обеспечивать комфорт и безопасность эксплуатации зданий различного назначения.

Современное оборудование играет решающую роль в достижении этих целей. Оно позволяет значительно повысить точность и скорость обработки материалов, снизить количество брака и обеспечить стабильное качество конечного продукта. Использование новейших технологических решений помогает компаниям выделяться на фоне конкурентов, укреплять свою репутацию и привлекать больше заказов. Инвестиции в качественные производственные линии быстро окупаются благодаря повышению эффективности труда и снижению затрат на исправление дефектов. Тому пример успешные кейсы модернизации предприятий, о которых расскажем ниже.

Содержание

- Ключевые требования к воздуховодам

- Современное оборудование – основа качества

- Примеры технологий, улучшающих качество выпускаемых воздуховодов

- Экономические выгоды от установки современного оборудования

- Примеры успешной модернизации

1. Ключевые требования к воздуховодам

Воздуховоды являются важнейшими элементами систем вентиляции, кондиционирования и отопления. Их качество напрямую влияет на эффективность работы всей системы каналов, общее энергопотребление и рассчитываемую долговечность. Поэтому к ним предъявляются высокие требования в части:

- прочности,

- герметичности,

- точность геометрии,

- соответствия нормативам,

- энергоэффективности и долговечность.

Условия распространяются на воздуховоды прямоугольного и круглого сечения, хотя из-за геометрических особенностей могут немного различаться.

1.1. Прочность и жёсткость конструкции

Обеспечение необходимой прочности и жёсткости конструкции воздуховодов имеет важное значение для эффективной и безопасной работы каждой системы вентиляции, отопления или кондиционирования. Правильный подбор материалов, оптимальная форма сечения и использование специальных усилительных элементов гарантируют длительный срок службы и надёжную эксплуатацию оборудования даже в сложных условиях эксплуатации.

Если говорить о требованиях к прочности и жёсткости конструкций воздуховодов, то они обусловлены несколькими факторами:

- Воздуховоды должны выдерживать внутреннее давление (как положительное, так и отрицательное), возникающее вследствие движения воздушных масс внутри системы.

- Конструкция должна противостоять внешним нагрузкам, таким как собственный вес, воздействие ветра и вибрации установленного оборудования.

- Особенное внимание уделяется температурным деформациям, особенно важным в системах дымоудаления и горячего воздухоснабжения, где высокая температура может привести к значительным изменениям формы и размеров элементов конструкции.

Чтобы гарантировать выполнение всех перечисленных требований, производители используют различные методы расчёта и проектирования систем транспортировки воздуха.

Таблица 1. Основные факторы, влияющие на прочность и жёсткость воздуховодов

| Материал изготовления | Выбор материала является ключевым фактором, определяющим прочностные характеристики воздуховода. Наиболее распространёнными являются сталь и алюминий. Каждый материал обладает своими преимуществами и недостатками, однако стальные изделия отличаются повышенной прочностью и долговечностью |

| Толщина стенок | Толщина стенки воздуховода напрямую влияет на его устойчивость к внутренним давлениям и механическим нагрузкам. Чем толще стенка, тем выше запас прочности конструкции. Однако увеличение толщины также ведёт к росту массы и стоимости изделия, поэтому важно находить оптимальный баланс между этими параметрами |

| Форма сечения | Форма поперечного сечения оказывает значительное влияние на распределение нагрузок и деформаций. Например, круглые воздуховоды обладают большей устойчивостью к внутреннему давлению, тогда как прямоугольные проще интегрируются в строительные конструкции. Выбор оптимальной формы зависит от конкретных условий эксплуатации и архитектурных особенностей здания |

| Элементы усиления | Для увеличения жёсткости и устойчивости конструкции часто используются дополнительные элементы, такие как ребра и кольца жёсткости, а также усиливающие профили. Эти элементы позволяют распределять нагрузку равномерно по всей поверхности воздуховода, предотвращая локальные перегрузки и деформации |

1.1.1. Методы оценки прочности и жёсткости воздуховодов

При проектировании воздуховодов инженеры проводят расчёты, позволяющие оценить уровень сопротивления конструкции различным видам воздействий. Среди наиболее распространённых методов анализа выделяются следующие:

- Испытания образцов на растяжение, сжатие и изгиб.

- Оценка усталостной прочности при циклических нагрузках.

- Расчёты внутренних напряжений и деформаций методом конечных элементов.

Применение современных компьютерных программ САПР и специализированных лабораторий позволяет точно определить необходимые показатели прочности и жёсткости для каждого конкретного случая.

1.1.2. Нормативные требования

- ГОСТ 24751-81 – определяет методы испытаний на прочность.

- СП 60.13330.2016 – устанавливает требования к жёсткости и устойчивости к механическим воздействиям.

1.1.3. Материалы, обеспечивающие прочность

- Оцинкованная сталь – наиболее распространённый металл для большинства систем.

- Нержавеющая сталь – чаще применяется для агрессивных сред и высоких температур.

- Алюминиевые сплавы – лёгкие и коррозионностойкие, но менее прочные.

- Пластиковые (ПВХ, полипропилен) – для химически активных сред.

Ещё встречаются медные воздуховоды, но очень редко. Во-первых, медь является дорогим металлом, цена которого заметно превышает цену алюминия и стали. Её использование существенно увеличивает бюджет проекта, делая такую конструкцию экономически невыгодной для большинства объектов. Во-вторых, работа с медью требует особых навыков и инструментов. Этот металл тяжелее обрабатывать, сваривать и соединять с другими элементами, что делает монтаж медных систем трудоёмким процессом, увеличивающим затраты и сроки строительства.

1.2. Герметичность воздуховодов

Герметичность – одно из ключевых требований, определяющих эффективность системы вентиляции, отопления или кондиционирования. Утечки воздуха приводят к значительным энергопотерям, снижению производительности системы и ухудшению микроклимата в помещении.

1.2.1. Проблемы, вызванные негерметичностью воздуховодов

1. Потери давления. Утечки воздуха приводят к падению давления в системе, из-за чего вентиляционное оборудование вынуждено работать с повышенной нагрузкой. Это увеличивает энергопотребление и сокращает срок службы техники.

2. Снижение КПД системы. Часть воздуха не доходит до конечных точек, что ухудшает воздухообмен в помещениях. Особенно критично это в системах с рекуперацией тепла, где утечки снижают эффективность теплообмена.

3. Повышенный уровень шума. Турбулентные потоки в местах разгерметизации создают дополнительные акустические помехи, что особенно заметно в жилых и офисных зданиях.

4. Риск загрязнения системы. Через неплотные соединения в воздуховоды может попадать пыль, влага и даже насекомые, что ухудшает качество воздуха и способствует развитию бактерий.

1.2.3. Нормативные требования к герметичности

Для контроля герметичности воздуховодов применяются следующие стандарты:

- ГОСТ Р ЕН 12237: определяет классы герметичности для круглых воздуховодов (A, B, C, D)

- СНиП 41-01-2003: устанавливает допустимые уровни утечек для различных типов вентиляционных систем

- EN 1507: европейский стандарт, регламентирующий герметичность прямоугольных воздуховодов

Согласно этим стандартам допустимые утечки зависят от давления в системе: чем оно выше, тем строже требования к герметичности.

1.2.4. Методы обеспечения герметичности

Для минимизации утечек применяются следующие технологии и материалы:

Уплотнительные прокладки:

- Резиновые и силиконовые уплотнители – используются в фланцевых соединениях для предотвращения утечек.

- Пористые материалы (EPDM, неопрен) – обеспечивают плотное прилегание элементов воздуховодов.

Герметизирующие составы:

- Бутилкаучуковые ленты, обладающие высокой адгезией и устойчивостью к перепадам температур.

- Акриловые и силиконовые герметики, применяемые для заделки стыков и швов.

Герметичность воздуховодов – критически важный параметр, влияющий на энергоэффективность, долговечность и комфорт эксплуатации вентиляционных систем. Соблюдение нормативных требований, применение качественных уплотнительных материалов и профессиональный монтаж позволяют минимизировать утечки воздуха, снизить эксплуатационные затраты и обеспечить оптимальный микроклимат в помещении.

1.2.5. Конструктивные решения герметичной стыковки

Точность стыковки воздуховодов – ещё один ключевой фактор, влияющий на эффективность вентиляционных систем. Отклонения в размерах, неплотные стыки и деформации приводят к утечкам воздуха, повышенному шуму и снижению производительности. Поэтому применяются различные конструктивные решения (болтовые, сварные, загибочные), обеспечивающие точность сборки и герметичность соединений.

1) Фланцевые соединения с болтовым креплением

Фланцевые соединения – один из самых надёжных способов стыковки каналов. Они обеспечивают плотное прилегание элементов за счёт:

- жёсткой фиксации: болтовое крепление предотвращает смещение деталей;

- уплотнительных материалов: использование резиновых или полимерных прокладок повышает герметичность;

- унификации размеров: стандартизированные фланцы позволяют добиться высокой точности сборки.

Среди преимуществ: прочность и долговечность соединения, возможность демонтажа для обслуживания, подходят для воздуховодов большого сечения.

2) Сварные и паяные швы

В системах с высоким давлением или агрессивными средами применяются сварные и паяные соединения.

- Сварка (аргонодуговая, лазерная) обеспечивает монолитность конструкции, исключая утечки.

- Пайка (для медных воздуховодов) создаёт герметичный шов без термических деформаций.

Область применения сварочных решений в основном включает: промышленные вентиляционные системы, воздуховоды для транспортировки химически активных сред, системы каналов с повышенными требованиями к герметичности.

3) Двойные загибы на стыках

В бесфланцевых соединениях для герметичности применяют двойные загибы кромок.

Принцип конструкции:

- Края воздуховодов загибаются под углом, образуя замковое соединение.

- Дополнительно может использоваться герметик или уплотнительная лента.

Преимущества метода: снижение трудоёмкости монтажа, отсутствие необходимости в дополнительном крепеже, повышенная жёсткость стыка.

Выбор конструктивного решения стыковки воздуховодов зависит от условий эксплуатации. Фланцевые подходят для большинства стандартных систем, сварные – для высоконапорных и специализированных установок, а двойные загибы обеспечивают герметичность в бесфланцевых соединениях. Грамотный выбор технологии монтажа позволяет минимизировать потери давления, снизить энергозатраты и повысить долговечность системы.

Для проверки герметичности проводятся пневматические испытания (подача воздуха под давлением с замером утечек) или аэродинамические тесты (анализ падения давления в системе).

1.2.6. Нормативные требования

- ГОСТ Р ЕН 12237 – определяет классы герметичности для круглых воздуховодов.

- СНиП 41-01-2003 – устанавливает допустимые утечки для различных систем вентиляции.

- EN 1507, SMACNA – международные стандарты, регламентирующие герметичность соединений.

1.3. Точность геометрии

Точность геометрии системы воздуховодных каналов играет решающее значение, так как даже незначительные отклонения от заданных размеров могут привести к серьёзным проблемам. Среди них:

- ухудшение аэродинамических характеристик;

- сложности при монтаже и снижение общей эффективности транспортировки воздуха.

Стоит сказать, что кроме строгих требований к точности геометрии систем вентиляции, кондиционирования и отопления, также существуют допустимые нормы отклонений (о них чуть ниже в таблице №2).

1.3.1. Последствия отклонений от заданной геометрии:

1) Ухудшение аэродинамики

Воздуховоды проектируются с учётом оптимального распределения воздушного потока. Если их форма или размеры отличаются от расчётных, это приводит к:

- увеличению потерь давления – из-за турбулентности и местных сопротивлений;

- росту энергопотребления – вентилятору приходится компенсировать дополнительные потери, что повышает эксплуатационные затраты;

- неравномерному распределению воздуха – в некоторых участках системы может наблюдаться недостаточный или избыточный расход.

2) Проблемы при монтаже

Неточности в геометрии воздуховодов усложняют процесс сборки. Нестыковки между секциями требуют использования дополнительных уплотнителей или подгонки на месте, что увеличивает время монтажа. Перекосы и зазоры снижают герметичность системы, приводя к утечкам воздуха. Несоосность фланцев создаёт механические напряжения, сокращающие срок службы конструкции.

3) Снижение эффективности системы

Отклонения от проектных размеров нарушают расчётный баланс воздухораспределения:

- В одних помещениях может наблюдаться недостаточная вентиляция, в других – избыточная.

- Возрастает риск шумообразования из-за вихревых потоков.

- Ухудшается качество воздуха из-за неравномерной фильтрации и регулировки потоков.

Таблица 2. Нормативные требования к точности геометрии

Для обеспечения надёжности и эффективности вентиляционных систем действуют стандарты, регламентирующие допустимые отклонения:

| ГОСТ 17.2.4.06-90 (для металлических воздуховодов) | Допустимое отклонение по длине: ±1 мм на 1 м (для прямых участков) |

| Отклонение по форме сечения: не более 1% от номинального размера (для прямоугольных воздуховодов) | |

| EN 1505 (европейский стандарт для круглых воздуховодов) | Допустимое отклонение по диаметру: ±2% от номинального значения |

| Овальность (эллиптичность) сечения: не должна превышать 3% от диаметра |

Соблюдение нормативных требований к допускам позволяет минимизировать потери давления, обеспечить герметичность и равномерное распределение воздуха. Современные технологии производства (лазерная резка, автоматизированная гибка) помогают добиться высокой точности, снижая риски эксплуатационных проблем.

1.4. Соответствие нормам (СНиП, ГОСТ, международные стандарты)

Для обеспечения безопасности, совместимости оборудования и соответствия санитарным требованиям воздуховоды должны соответствовать ряду нормативных документов и стандартов. Рассмотрим подробнее каждый пункт.

1) ГОСТ 24751-81

Этот стандарт устанавливает общие технические требования к воздуховодам. Основные положения включают:

- Размеры и формы поперечного сечения воздуховодов.

- Требования к прочности и устойчивости конструкции.

- Методы испытаний и контроля качества продукции.

- Толщину стенок и материалы изготовления.

2) СНиП 41-01-2003

Данный нормативный документ регулирует проектирование и монтаж систем отопления, вентиляции и кондиционирования воздуха. Ключевые аспекты:

- Выбор типа воздуховода в зависимости от условий эксплуатации.

- Определение требований к изоляции и антикоррозионной защите.

- Регулировка температуры и влажности внутри помещений.

- Расчёт пропускной способности и потерь давления.

3) EN 1505 и EN 12237

Эти европейские стандарты определяют геометрические характеристики и требования к герметичности воздуховодов. Они охватывают такие аспекты, как:

- герметичность соединений и швов,

- возможность очистки и обслуживания,

- точность размеров и допуски на изготовление,

- устойчивость к воздействию окружающей среды (температура, влажность).

4) SMACNA (США)

Стандарты ассоциации подрядчиков по механической обработке и строительству (Sheet Metal and Air Conditioning Contractors' National Association) устанавливают рекомендации по проектированию, изготовлению и монтажу воздуховодов. Основные моменты:

- Проектирование систем вентиляции и кондиционирования.

- Обеспечение энергоэффективности и долговечности системы.

- Изготовление воздуховодов различных форм и размеров.

- Монтаж и испытание готовых конструкций.

Соблюдение указанных норм и стандартов обеспечивает безопасность эксплуатации воздуховодов, совместимость с другим оборудованием и соответствие санитарным требованиям. Это позволяет избежать аварийных ситуаций, снизить затраты на обслуживание и ремонт, а также обеспечить комфорт и здоровье пользователей.

1.5. Влияние качества воздуховодов на энергоэффективность и долговечность системы

Современные системы вентиляции, кондиционирования и отопления должны быть не только эффективными, но и экономичными. Одним из ключевых факторов, влияющих на энергопотребление и срок службы таких систем, является качество воздуховодных каналов.

Негерметичные, неправильно спроектированные или изготовленные из некачественных материалов воздуховоды приводят к повышенным энергозатратам, ускоренному износу оборудования и снижению общей надёжности системы. В этом разделе рассмотрим, как качество воздуховодов влияет на энергоэффективность и долговечность вентиляционных систем.

1) Герметичность – основа экономии энергии

Потери давления в системе вентиляции – одна из главных причин перерасхода электроэнергии. Если воздуховоды негерметичны, вентилятору приходится компенсировать утечки, работая с повышенной нагрузкой.

Последствия негерметичности:

- Снижение КПД системы на 20–30%.

- Увеличение нагрузки на двигатели вентиляторов.

- Перегрев оборудования и сокращение его ресурса.

Решение: использование воздуховодов с сертифицированной герметичностью, применение качественных уплотнителей и профессионального монтажа.

2) Оптимальная геометрия – снижение аэродинамического сопротивления

Неровные стыки, резкие изгибы и несоответствие сечения расчётным параметрам создают турбулентность и увеличивают сопротивление воздушного потока. Проблемы неправильной геометрии:

- Повышенный шум.

- Неравномерное распределение воздуха.

- Локальные завихрения, увеличивающие нагрузку на вентилятор.

Решение: соблюдение стандартов ГОСТ 24751-81, EN1505 (для прямоугольных воздуховодов), использование плавных переходов и закруглённых колен вместо резких поворотов.

3) Долговечность: как качество воздуховодов продлевает срок службы системы

Воздуховоды подвергаются воздействию влаги, агрессивных сред (на производстве) и перепадов температур. Некачественные материалы быстро разрушаются, приводя к разгерметизации и необходимости замены.

Таблица 3. Сравнение материалов на долговечность

| Материал | Срок службы | Устойчивость к коррозии | Применение |

| Оцинкованная сталь | 15-25 лет | Высокая | Офисы, жилые здания |

| Нержавеющая сталь | 30+ лет | Очень высокая | Промышленность, медицина |

| Алюминий | 20-30 лет | Средняя (чувствителен к щелочам) | Коммерческие помещения |

| Гибкие полимерные | 5-10 лет | Низкая (подвержены УФ-разрушению) | Временные системы |

Решение: выбор материала в зависимости от условий эксплуатации; использование антикоррозионных покрытий для продления срока службы.

4) Правильный монтаж – защита от вибраций и деформаций

Некачественный монтаж приводит к проседаниям гибких воздуховодов, разбалтыванию крепежей из-за вибраций, появлению трещин в местах соединений.

Как избежать проблем?

- Делать жёсткое крепление с виброизоляцией.

- Использовать профессиональные соединительные элементы.

- Регулярно осматривать систему каналов на предмет деформаций.

Таблица 4. Экономический эффект от качественных воздуховодов

| Параметр | Дешёвые воздуховоды | Качественные воздуховоды |

| Энергопотребление | Высокое (+30%) | Оптимальное |

| Частота ремонтов | Каждые 3-5 лет | 10-15 лет |

| Совместимость с оборудованием | Риск перегрузки вентиляторов | Стабильная работа |

Вывод: инвестиции в качественные воздуховоды окупаются за счёт снижения энергозатрат и увеличения срока службы системы.

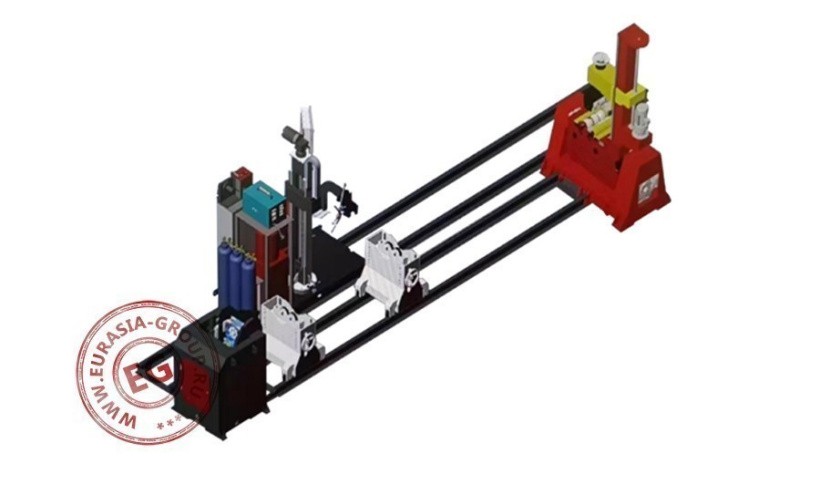

2. Современное оборудование – основа качества

Поскольку современная продукция определяется уровнем технологий производства, многие предприятия переходят сегодня на автоматизированные линии, обеспечивающие высочайшую точность, надёжность и гибкость изготовления воздуховодов. Рассмотрим, как современное оборудование формирует новые стандарты в отрасли.

2.1. Автоматизация и точность – фундамент безупречных воздуховодов

Лазерная резка и ЧПУ-станки минимизируют погрешности. Ручная разметка и резка металла уходят в прошлое. Современные лазерные станки и системы ЧПУ гарантируют:

- идеальные кромки, отсутствие заусенцев и деформаций, что критично для герметичности соединений;

- точность до 0,1 мм и полное соответствие чертежам даже для сложных фасонных элементов;

- скорость обработки и сокращение времени производства в 3-5 раз по сравнению с ручными методами.

2.2. Роботизированная гибка и фальцевание – идеальная геометрия

Роботизированные гибочные прессы и фальцепрокатные станки обеспечивают автоматический расчёт усилия, исключая перегибы и микротрещины в металле. Делают безупречные замковые соединения с отсутствием зазоров, снижающих КПД системы. Контролируют повторяемость размеров деталей от партии к партии.

2.3. Надёжность и долговечность – снижение эксплуатационных затрат

Современное оборудование для производства воздуховодов работает в условиях высоких нагрузок. Современные решения включают:

- твердосплавные режущие кромки – стойкость к абразивному воздействию оцинкованной стали;

- усиленные направляющие – минимальный люфт даже после миллионов циклов.

2.4. Системы самодиагностики и защита от перегрузок

Встроенные датчики и ПО контролируют износ инструмента, предупреждая оператора о необходимости замены до появления брака. Следят за температурой и вибрацией, а в случае превышения критических параметров автоматически останавливают операции во избежание поломки. Технологии умного энергопотребления оптимизируют режимы штамповки для снижения себестоимости продукции.

2.5. Гибкость производства – адаптация под любые задачи

Современные станки легко переключаются между оцинкованной сталью (для стандартных вентсистем), нержавейкой (для агрессивных сред и чистых помещений) и алюминием (для лёгких и коррозионностойких конструкций).

2.6. Быстрая переналадка под новые типоразмеры

Цифровые технологии позволяют загружать новые параметры за считанные минуты и быстро переходить с одних размеров воздуховодов на другие, без механических регулировок. Ещё они предоставляют возможность использовать облачные базы данных для хранения и мгновенного доступа к сотням шаблонов.

Автоматизация, долговечность и адаптивность станков нового поколения сокращают затраты на этапе производства и минимизируют риски при монтаже и эксплуатации воздуховодов. В результате заказчик получает систему вентиляции с максимальным КПД и сроком службы, а производитель – репутацию надёжного партнёра.

3. Примеры технологий, улучшающих качество выпускаемых воздуховодов

Современные технологии позволяют добиться высокой точности, прочности и герметичности каналов, что напрямую влияет на эффективность вентиляционных систем. Внедрение передовых методов обработки металла, автоматизации и цифрового моделирования значительно сокращает количество дефектов и повышает надёжность изделий. Предлагаем рассмотреть ключевые технологии, которые улучшают качество изготовления воздуховодов.

3.1. Пятиосевые станки – сложные формы без дефектов

Использование 5-осевых станков с ЧПУ позволяет изготавливать воздуховоды сложной геометрии с минимальными допусками. В отличие от традиционных 3-осевых станков, 5-осевая обработка обеспечивает:

- высокую точность фасонных элементов (отводов, тройников, переходников) без перекосов и заусенцев;

- минимизацию ручной доработки, так как станок обрабатывает деталь с нескольких сторон за одну установку.

- снижение отходов материала благодаря оптимизированным траекториям реза.

Перечисленное особенно важно для систем вентиляции с нестандартными размерами и конфигурациями.

3.2. Плазменная резка – чистые кромки без окалины

Плазменная резка с ЧПУ (как и лазерная) – один из самых эффективных способов раскроя толстого листового металла для воздуховодов. По сравнению с механической технологией, плазма обеспечивает:

- идеально ровные кромки без наплывов и окалины, что упрощает последующую сборку;

- минимальную зону термического влияния, что снижает деформацию металла;

- высокую скорость обработки листов для толстостенных воздуховодов (1,4 мм).

После плазмы уменьшается необходимость в дополнительной шлифовке, а соединения элементов становятся более плотными.

3.3. Автоматическая сварка – герметичные швы

Сварные соединения – критически важный элемент воздуховодов, особенно в системах с высоким давлением. Автоматическая и роботизированная сварка обеспечивает:

- идеальную герметичность швов, исключая утечки воздуха;

- однородность соединений без прожогов и непроваров;

- повторяемость качества в серийном производстве.

Такие технологии, как лазерная сварка и TIG-сварка с автоматической подачей проволоки, позволяют добиться максимальной прочности конструкции.

3.4. Моделирование 3D и симуляция – проверка конструкции до производства

Использование CAD/CAM-систем и CFD-моделирования (Computational Fluid Dynamics) позволяет:

- прогнозировать распределение воздушных потоков и выявлять зоны турбулентности;

- оптимизировать геометрию воздуховодов для снижения аэродинамических потерь;

- тестировать различные материалы и толщины металла до запуска в производство.

Виртуальная проверка сокращает количество итераций при изготовлении и гарантирует соответствие воздуховодов проектным требованиям.

Комбинация этих технологий позволяет изготавливать изделия с высокой точностью, герметичностью и оптимальными аэродинамическими характеристиками, что особенно важно для промышленных и коммерческих объектов.

4. Экономические выгоды от установки современного оборудования

Внедрение передовых технологий в производство воздуховодов не только повышает качество продукции, но и приносит значительную экономическую выгоду. Инвестиции в современное оборудование быстро окупаются за счёт снижения издержек, роста производительности и повышения конкурентоспособности предприятия. Рассмотрим ключевые экономические преимущества.

4.1. Снижение брака и перерасхода материалов

Использование 5-осевых станков, плазменной резки и автоматической сварки минимизирует ошибки, связанные с человеческим фактором, и обеспечивает:

- точный раскрой металла благодаря ЧПУ-управлению, что сокращает отходы на 10–20%;

- отсутствие дефектов обработки (перекосов, заусенцев, непроваров), снижая процент брака;

- оптимизацию расхода материала за счет цифрового моделирования и симуляции.

В результате предприятие экономит на сырье и уменьшает затраты на переделку некачественных изделий.

4.2. Уменьшение трудозатрат и человеческого фактора

Автоматизация процессов сокращает зависимость от ручного труда и даёт целый ряд преимуществ, среди которых:

- высокая скорость производства, поскольку станки работают быстрее, чем операторы вручную;

- минимизация простоев, ведь оборудование с ЧПУ трудится стабильно, без усталости и ошибок;

- снижение потребности в квалифицированных сварщиках и сборщиках благодаря роботизированным решениям.

Благодаря перечисленному вы можете перераспределить персонал на более сложные задачи и сократить фонд оплаты труда.

4.3. Рост репутации бренда и лояльности клиентов

Качественные воздуховоды, изготовленные с применением современных технологий, укрепляют доверие заказчиков и открывают новые возможности, среди которых:

- снижение количества рекламаций: клиенты получают надёжные изделия с точными геометрическими параметрами;

- возможность участия в крупных проектах: предприятия с передовым оборудованием чаще выигрывают тендеры;

- формирование имиджа технологичного производителя, что привлекает новых партнёров.

В долгосрочной перспективе это приводит к увеличению продаж и расширению рынка сбыта.

Вывод: внедрение современного оборудования – это не просто техническое обновление, а стратегическое решение, которое:

- повышает производительность,

- снижает себестоимость производства,

- укрепляет позиции компании на рынке.

Инвестиции в технологии быстро окупаются за счёт экономии на материалах, сокращения трудозатрат и роста удовлетворённости клиентов, делая предприятие более прибыльным и конкурентоспособным.

5. Примеры успешной модернизации

Современные технологии производства воздуховодов позволяют предприятиям выходить на новый уровень качества, сокращать издержки и укреплять свои позиции на рынке. В этом разделе предлагаем рассмотрим реальные примеры компаний, которые добились значительных результатов после модернизации своего производства.

Кейс 1. Внедрение лазерной резки и ЧПУ – рост точности и сокращение отходов

Компания «ВентПром» на протяжении многих лет сталкивалась с высоким процентом брака, затянутыми сроками изготовления сложных фасонных элементов и значительными отходами металла (до 15%), вызванными применением ручной разметки и резки.

После установки нескольких лазерных станков с ЧПУ и автоматизированной линии раскроя предприятие: повысило точность резки до 0,1 мм (исчезли проблемы с подгонкой элементов), сократило отходы металла до 5% за счёт оптимизации раскроя и увеличило скорость производства на 40%, что позволило выполнять крупные заказы в сжатые сроки.

Кейс 2. Роботизированная гибка – идеальная геометрия воздуховодов

Компания AirTech Systems (Германия) столкнулась с нестабильным качеством гибки, которое выражалось в перекосах и деформации. Это было связано отчасти с высокой зависимость от квалификации операторов, а также относительно низкой скоростью производства сложных конфигурациях.

Внедрение роботизированного гибочного комплекса с автоматической подачей листа позволило добиться полной идентичности деталей в партии, исчезли проблемы с монтажом. Снизилась зависимость от человеческого фактора, ведь станок работает по заданной программе. Увеличилась производительность на 60% за счёт непрерывного цикла обработки.

После модернизации наши воздуховоды стали соответствовать стандартам DIN без дополнительной доработки (Маркус Ш., руководитель производства).

Кейс. Переход на автоматизированную фальцепрокатку – надёжность соединений

Компанию «Собком» (Беларусь) не устраивала герметичность швов из-за неточного фальцевания воздуховодов, монтируемых в сложных условиях. Поступали частые рекламации от заказчиков на утечки. Приходилось нести высокие трудозатраты на ручную прокатку.

Установка автоматического фальцепрокатного станка с системой контроля качества позволила добиться идеальной герметичности соединений. Количество рекламаций снизилось на 90%. Само производство нарастило темп в 3 раза, поскольку станок работает без остановок. Вместе с этим снизилась себестоимость операций за счёт уменьшения ручного труда.

Заключение

Инвестиции в современное оборудование для изготовления воздуховодов – это не просто затраты, а вложение в качество продукции, эффективность производства и долгосрочную прибыль. Внедрение передовых технологий позволяет минимизировать ошибки, сократить сроки выполнения заказов и повысить конкурентоспособность вашего бизнеса.

Не откладывайте модернизацию, сделайте шаг к развитию уже сегодня! Выбирайте надёжные решения, оптимизируйте процессы и расширяйте возможности своего предприятия. Будущее принадлежит тем, кто готов внедрять инновации и стремиться к совершенству.