Гидроабразивная резка: высокоточная сила воды и песка творит чудеса

В мире промышленного производства существует постоянная потребность в современных технологиях. Поэтому изготовители ищут новые методы обработки материалов, чтобы они протекали с высочайшей точностью и без нарушения их внутренней структуры. На этом фоне утвердилась гидроабразивная резка – один из наиболее универсальных и эффективных способов раскроя. Представляет собой холодный процесс разделения материалов, в котором струя воды под экстремально высоким давлением, смешанная с частицами абразива, выполняет роль точного режущего инструмента. Уникальность технологии заключается в способности безупречно резать как мягкие пеноматериалы, так и сверхпрочные металлы (и сплавы) толщиной в несколько десятков сантиметров (титан – до 250 мм, сталь – до 300 мм, алюминий – до 400 мм).

1. Принцип работы и ключевые преимущества технологии

Гидроабразивная резка – физический, а не термический процесс. Данная особенность является фундаментальным отличием от лазерных, плазменных или газокислородных технологий. Его работу можно представить как управляемую эрозию, где в роли режущего инструмента выступает тончайшая сверхзвуковая струя воды и абразивных частиц.

1.1 Создание высокого давления

Сердце установки – насос сверхвысокого давления (обычно плунжерного типа). Он преобразует электрическую энергию в гидравлическую, создавая поток воды под давлением от 3000 до 6000 бар (иногда выше). Для понимания масштаба: давление в 4000 бар примерно в 100 раз превышает давление в пожарном рукаве, и его достаточно, чтобы разрезать сталь. В большинстве случаев вода перед попаданием в насос проходит многоступенчатую очистку (умягчение, деминерализацию) для предотвращения износа дорогостоящих компонентов.

1.2 Формирование струи

Вода подаётся под колоссальным давлением по трубке в режущую голову. Критически важный элемент головы – алмазное или сапфировое сопло диаметром всего 0,08-0,4 мм. Проходя через это отверстие, вода фокусируется в тонкую струю, разгоняющуюся до скорости 900-1200 м/с, что втрое превышает скорость звука. На этом этапе возможна резка чистотой водой (без абразива), что подходит для мягких материалов: пенопласта, резины, пищевых продуктов.

1.3 Смешивание и ускорение абразива

Для резки твёрдых материалов (металл, камень, керамика) в струю на выходе из водяного сопла инжектируется гранатовый песок, состоящий из гранул природного минерала – альмандина граната. Смешивание происходит в смесительной камере, где частицы абразива увлекаются водяной струёй. Далее смесь проходит через фокусирующую трубку (керн), которая задаёт ей точное направление и дополнительно ускоряет абразивные частицы. Именно они, обладая высокой твёрдостью и острыми кромками, выполняют основную работу по микроскалыванию и эрозии материала. Вода в этой паре играет роль ускорителя и охладителя.

1.4 Отсутствие теплового воздействия

В зоне реза не происходит значительного повышения температуры (обычно не более 60-90°C), это главное преимущество технологии. Процесс полностью исключает:

- Образование зоны термического влияния. В металлах не меняется микроструктура, не возникают отпуск, закалка или термические напряжения, которые приводят к микротрещинам, хрупкости и короблению.

- Оплавление кромок и выгорание легирующих элементов. У пластмасс и композитов кромка остаётся идеально ровной, без наплывов и подгаров. В нержавеющих сталях и сплавах сохраняется вся коррозионная стойкость, а тонкий листовой материал не ведёт от перегрева.

1.5 Абсолютная универсальность по материалам

Гидроабразив режет всё, что твёрже гранатового песка. Список обрабатываемых материалов практически бесконечен: от мягких пенопластов, кожи и картона до сверхпрочных инструментальных сталей, титановых сплавов, брони, алюминия, композитов, каменной кладки, стекла, керамики и многослойных материалов. Поэтому компании-производителю нет необходимости менять технологию при переходе с одного типа материала на другой.

| Металлы | От мягкой стали и алюминия до брони, инконеля, титана и вольфрама |

| Камень | Гранит, мрамор, керамогранит, керамическая плитка |

| Стекло | Художественное стекло, триплекс, закаленное и многослойное стекло |

| Полимеры | Пенопласт, полиуретан, резина, текстолит, капролон |

1.6 Высокая точность и качество кромки

Современные 5-осевые станки с ЧПУ обеспечивают точность позиционирования до ±0,1 мм и позволяют выполнять сложнейшие контуры с минимальным радиусом. Качество кромки варьируется от шероховатой (при высокой скорости реза) до практически полированной (при снижении скорости). Важным аспектом является возможность компенсации конусности. За счёт наклона режущей головки на несколько градусов система позволяет получить идеально перпендикулярные кромки даже на большой толщине.

1.7 Отсутствие механических нагрузок и универсальная фиксация

В отличие от механической обработки (фрезерование, сверление), где резец оказывает значительное давление на заготовку, гидроабразивный луч создаёт ничтожную боковую нагрузку менее 1 Н. Это позволяет:

- резать хрупкие материалы (стекло, пластики) без риска раскалывания;

- использовать простые методы фиксации заготовки (собственный вес, прижимы), что ускоряет подготовку производства.

1.8 Экологическая безопасность

Процесс не образует вредных газов или токсичных испарений, как при лазерной или плазменной резке некоторых материалов (например, пластиков). Отходы представляют собой смесь воды и гранатового песка с частицами материала. Их легко утилизировать без нанесения вреда окружающей среде.

2. Ключевые преимущества гидроабразивного станка

Гидроабразивная резка занимает уникальную нишу в современном производстве благодаря комплексу преимуществ, вытекающих из её физического принципа – холодной кинетической эрозии. Эти преимущества не просто дополняют другие технологии, а часто делают её единственно возможным решением для сложных задач.

2.1 Холодная резка

Сохранение структурной целостности материала – это фундаментальное преимущество, которое отличает гидроабразив от термических методов (лазер, плазма, газовая резка). Процесс происходит при температуре 60-90°C, что полностью исключает тепловое воздействие на материал. Это решающий фактор для:

- Исключения зоны термического влияния. В металлах не происходит подплавления кромки, изменения кристаллической структуры, образования закалочных микротрещин или отпуска. Это критически важно для обработки высокопрочных сталей, инструментальных сплавов и закалённых материалов, которые теряют свои свойства при перегреве.

- Обработки композитных материалов. Многослойные материалы (титан-алюминий, углепластик) и сэндвич-панели не расслаиваются, так как связующие элементы не плавятся и не горят.

- Резки закалённого стекла и термочувствительных пластиков. Материал не трескается от термического шока. Например, при резке оргстекла кромка остаётся идеально прозрачной, без оплавления и помутнения.

- Предотвращения деформации. Тонколистовые материалы (оцинкованная сталь, алюминиевые листы 1-2 мм) не ведёт и не коробит, что избавляет от необходимости последующей правки.

2.2 Абсолютная универсальность

Гидроабразивный станок – это «цех в одном флаконе». Он способен переходить от резки резины к резке титана без смены инструмента, лишь регулируя давление, скорость подачи и тип абразива. Эта универсальность обеспечивается тем, что резка происходит за счёт физической эрозии, а не плавления или горения.

2.3 Высочайшая точность и возможность 5-осевой обработки

Современные системы с ЧПУ обеспечивают точность позиционирования до ±0,1 (0,05) мм и повторяемость до ±0,025 мм. Но главное – это возможность использования 5-осевых режущих головок.

2.4 Компенсация конусности

При резке на большую толщину струя имеет свойство немного расходиться, создавая конусность кромки (верхний рез шире нижнего). Наклоняющаяся головка автоматически компенсирует этот угол, позволяя получать идеально перпендикулярные стенки реза даже в заготовках толщиной 200 мм.

2.5 Фасонный рез

Наклонная головка позволяет выполнять скосы кромки, резать под углами и создавать сложные 3-мерные контуры без механической обработки, что незаменимо при подготовке кромок под сварку.

2.6 Отсутствие механических нагрузок и простота фиксации

В отличие от фрезерования или штамповки, где резец или пуансон оказывают огромное давление на заготовку, сила воздействия водно-абразивной струи ничтожна (менее 1 Н). Это позволяет:

- Обрабатывать крайне хрупкие и тонкие материалы (например, силиконовые мембраны или тонкое стекло), которые разрушились бы под механическим зажимом или давлением фрезы.

- Использовать простейшие системы фиксации. Часто заготовку достаточно просто положить на решётку стола под собственным весом, что коренным образом сокращает время на подготовку и переналадку производства.

Весь процесс соответствует высоким стандартам современного «зеленого» производства, что важно в изготовлении определённых видов продукции.

3. Классификация установок и критерии выбора

Выбор оборудования для гидроабразивной резки – это сложная задача, требующая комплексного анализа технологических потребностей и технических характеристик. Правильный выбор определяет не только возможности производства, но и его долгосрочную экономическую эффективность.

3.1 По типу конструкции

Оборудование классифицируется по нескольким ключевым признакам:

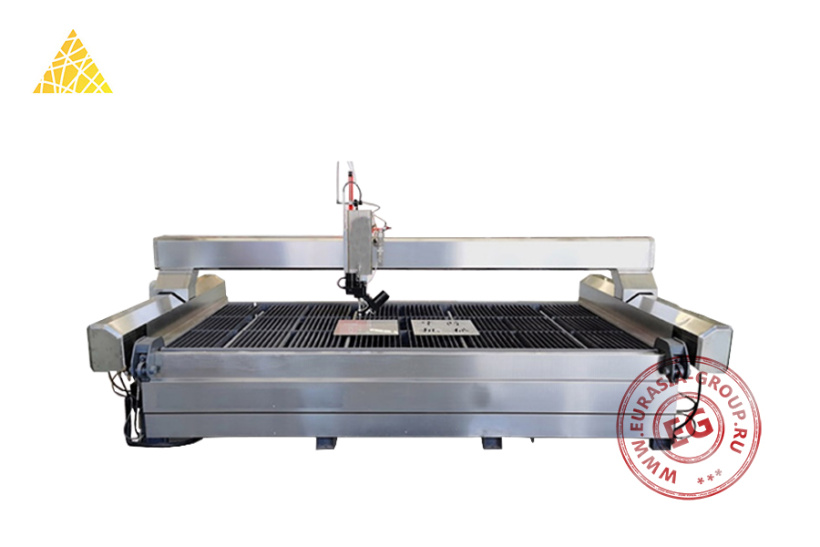

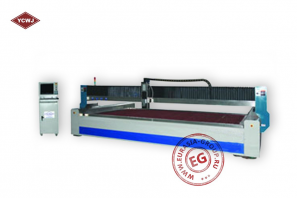

Портальные (мостовые) установки характеризуются перемещением моста с режущей головой по двум жёстким стационарным направляющим, расположенным по обеим сторонам рабочего стола. Данная конструкция обеспечивает максимальную жёсткость, устойчивость и точность позиционирования даже при обработке крупногабаритных тяжёлых заготовок, что обуславливает её применение в промышленных условиях с жёсткими допусками. К недостаткам можно отнести более высокую стоимость и большие занимаемые площади.

Консольные установки, где режущая головка закреплена на балке, опирающейся на единственную центральную опору, отличаются компактностью и экономичностью. Они проще в монтаже и обслуживании, обеспечивают открытый доступ к столу с трёх сторон, но уступают портальным системам в жёсткости и точности при работе на больших вылетах. Такие установки оптимальны для средне- и малоформатного производства, обработки материалов средней толщины.

3.2. По типу режущих головок

Важным аспектом классификации является тип режущих головок. Системы с прямой подачей абразива представляют технологию премиум-класса, где абразив подаётся в камеру смешения под высоким давлением. Это обеспечивает высочайшую стабильность струи, повышенную скорость реза и экономию абразива. Более распространённые инжекторные системы работают по принципу эжекции, засасывая абразив за счёт создаваемого разрежения. Они проще и дешевле в изготовлении, но менее эффективны на сверхвысоких давлениях.

3.3 Критерии выбора оборудования

Выбор оптимальной установки требует тщательного анализа нескольких ключевых параметров. Первостепенное значение имеет характеристика обрабатываемых материалов: тип и максимальная толщина. Для резки твёрдых материалов критично высокое давление насоса, при этом существует эмпирическое правило: для качественной резки чёрной стали требуется примерно 1000 бар на каждые 2,5 см толщины.

Габариты рабочего поля должны на 10-15% превышать размер вашей заготовки, а тип рабочего стола выбирается исходя из специфики материалов. Универсальные решетчатые столы подходят для большинства задач, в то время как водные баттерсы (герметичные поддоны) незаменимы для резки хрупких материалов из стекла и керамики, где необходимо гашение энергии струи для предотвращения сколов.

Требуемое качество и точность обработки напрямую определяют необходимую конфигурацию осей. Трёхосевые системы обеспечивают базовые возможности плоского раскроя, тогда как пятиосевые комплексы с автоматической компенсацией конусности позволяют получать идеально перпендикулярные кромки на большой толщине и выполнять фасонную обработку.

Оценка производительности должна учитывать не только скорость реза, но и эксплуатационные расходы, включая потребление абразива, воды и ресурс расходных материалов. Сравнительный анализ следует проводить для конкретных материалов и толщин, а не только по паспортным характеристикам давления.

Завершающим фактором выбора является оценка инфраструктурных требований и сервисной поддержки. Мощное электропитание, система водоподготовки и наличие квалифицированного сервиса в регионе становятся критически важными аспектами для бесперебойной работы производства.

4. Организация рабочего пространства и требуемые коммуникации

Внедрение технологии гидроабразивной резки выдвигает ряд строгих требований к инфраструктуре цеха. Правильная подготовка рабочего пространства и инженерных коммуникаций является не менее важной задачей, чем выбор самого оборудования, так как непосредственно влияет на бесперебойность, безопасность и экономическую эффективность всего производственного процесса.

4.1 Пространство

Фундаментальным требованием выступает выделение достаточной площади не только под габариты станка, но и для обеспечения зон логистики и обслуживания. Необходимо предусмотреть пространство для беспрепятственной подачи полноразмерных листовых материалов, использования для этого погрузочной техники или тележек, а также для складирования и хранения расходных компонентов – гранатового абразива, запасных частей и инструмента. Непосредственно вокруг установки должен быть организован свободный проход шириной не менее метра для оператора и сервисных инженеров.

4.2 Электроснабжение

Энергообеспечение установки относится к категории критически важных задач. Промышленные станки с насосами высокого давления требуют подключения к трёхфазной сети переменного тока напряжением 380 В. Мощность потребления может варьироваться от 20 до 60 кВт и более в зависимости от модели насоса и габаритов портала, что делает обязательным проведение отдельной силовой линии от главного распределительного щита. Для защиты дорогостоящей электроники от скачков напряжения в цепи необходимо интегрировать стабилизаторы и устройства бесперебойного питания.

4.3 Водоснабжение и водоотведение

Водоподготовка представляет собой отдельный технологический узел. Стандартная городская или скважинная вода не пригодна для непосредственной подачи в насос сверхвысокого давления из-за содержания растворенных солей, минералов и механических примесей. Эти вещества вызывают абразивный износ прецизионных деталей насоса и форсунок, а также образование солевых отложений (накипи) в трубках высокого давления и на клапанах. Для предотвращения этого в систему водоснабжения обязательно внедряется станция водоподготовки, включающая последовательные ступени фильтрации механических частиц, умягчения и деминерализации (обратный осмос или деионизация). Для работы насоса среднего класса требуется обеспечить стабильный поток воды под давлением 3-4 бара и расходом до 10 л/мин.

Вопрос водоотведения и утилизации отходов требует не менее серьёзного подхода. В процессе резки образуется пульпа – смесь воды, частиц израсходованного гранатового абразива и микрочастиц разрезанного материала. Эта пульпа собирается в поддоне-отстойнике (водном баттерсе) под режущим столом. Далее она направляется в систему очистки, которая обычно включает отстойные ёмкости, где тяжёлые фракции оседают на дно, а осветлённая вода проходит через фильтры и может быть повторно использована в системе рециркуляции или безопасно сброшена в канализацию. Осевший шлам требует регулярной утилизации как производственные отходы.

4.4 Экологическое управление

Экологическая и шумовая безопасность завершают комплекс требований. Несмотря на отсутствие вредных выбросов в атмосферу, процесс резки сопровождается значительным уровнем шума (до 85 дБ) и образованием мелкодисперсной взвеси в воздухе в непосредственной близости от реза. Поэтому современные промышленные установки в обязательном порядке оснащаются звукоизолирующими защитными кожухами, а в зоне работы станка рекомендуется установить вытяжную вентиляцию для поддержания чистоты воздуха в цехе.

5. Области применения: от тяжёлой промышленности до искусства

Уникальные характеристики гидроабразивной резки, прежде всего её способность деликатно работать с любым материалом без термического воздействия, открывают этой технологии дорогу в поразительно разнообразные сферы человеческой деятельности. Её применение стало не просто технологической операцией, а ключевым элементом, позволяющим реализовывать сложнейшие проекты на стыке инженерии, архитектуры и искусства.

5.1 Машиностроение

В тяжёлом машиностроении и оборонной промышленности гидроабразивная резка решает задачи, недоступные другим методам. Здесь она незаменима для работы с высокопрочными сталями, титановыми сплавами и броневыми композитами, где малейшее тепловое воздействие приводит к изменению внутренней структуры материала и потере прочностных характеристик. Технология позволяет изготавливать ответственные детали для шасси, элементов трансмиссии и специальных компонентов, где кромка реза должна сохранять исходные свойства материала. Точность и отсутствие деформации при работе с толстым металлом делают её идеальным инструментом для прототипирования и единичного производства сложных узлов.

5.2 Аэростроение и авиастроение

Аэрокосмическая отрасль предъявляет исключительные требования к точности, прочности и весу компонентов. Гидроабразивная резка применяется здесь для раскроя листовых заготовок из алюминиевых и магниевых сплавов, изготовления деталей из современных композиционных материалов и сэндвич-панелей. Способность безупречно резать многослойные материалы без расслоения и нарушения герметичности ячеистых структур особенно ценна при производстве элементов внутренней отделки и обшивки летательных аппаратов. Отсутствие механических напряжений гарантирует, что в деталях не возникнет скрытых дефектов, способных проявиться при экстремальных нагрузках.

5.3 Архитектура и дизайн

Переходя в сферу архитектуры и дизайна, гидроабразивная резка трансформируется из сугубо инженерного инструмента в инструмент художника. Она позволяет архитекторам воплощать самые смелые идеи, создавая сложнейшие декоративные фасады, интерьерные ширмы, парадные лестницы и элементы ландшафтного дизайна из натурального камня, стекла и металла. Технология способна с ювелирной точностью воспроизводить сложные орнаменты и ажурные узоры в керамограните толщиной 20 мм или в листе латуни, что невозможно при использовании любого другого метода. Дизайнеры мебели и интерьеров ценят её за возможность работать с широкой палитрой материалов – от ценных пород дерева и мрамора до акрилового стекла и композитов, создавая уникальные предметы, сочетающие эстетику и функциональность.

5.4 Строительство

В строительной индустрии метод находит применение не только в декоративной отделке, но и в решении сугубо утилитарных задач. Он используется:

- для точного раскроя изоляционных материалов;

- в резке армированного бетона при реконструкции объектов;

- при демонтаже металлоконструкций в стеснённых условиях, где применение взрывчатки или тяжёлой техники невозможно.

Высокая точность раскроя позволяет минимизировать отходы при работе с дорогостоящими материалами, такими как терракотовая плитка или композитные кассеты вентилируемых фасадов.

5.5 Искусство

В сфере искусства гидроабразивная резка стала мостом между цифровым моделированием и физическим воплощением замысла. Художники и скульпторы используют её для создания сложных инсталляций, где необходима идеальная стыковка деталей из разнородных материалов – металла, камня, пластика и стекла. Технология позволяет материализовать цифровые эскизы любой сложности, открывая новые формы выражения и делая возможным производство объектов, которые ранее были технически неосуществимы.

Заключение

Гидроабразивная резка продолжает оставаться одним из самых прогрессивных и востребованных методов обработки материалов. Она сочетает в себе мощь, точность и бережное отношение к материалу, предлагая производителям беспрецедентную свободу в проектировании и создании сложнейших изделий. Постоянное развитие систем управления, повышение давления и эффективности насосов гарантирует, что эта технология будет и впредь определять стандарты в области гибкого и высокотехнологичного производства, находя новые применения в традиционных и зарождающихся отраслях.