Каталог

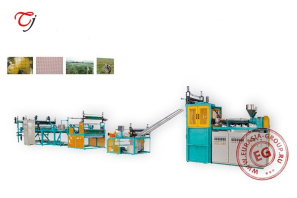

Автоматическая линия по производству георешеток JG-TGSG6000-GS

Основные характеристики

| Модель | JG-TGSG6000-GS |

| Используемый материал | PP, PE |

| Продуктовая линейка | Одноосная, двухосная, многоосная решетки |

| Ширина изделия | 6000 мм (двухосная георешетка) |

| Производительность | 1100 – 1400 кг/ч |

| Скорость линии | 12 – 16 м/мин |

| Номинальная мощность | 1200 кВт |

| Фактическая потребляемая мощность | 700 кВт |

| Рабочий персонал | 6 чел. в смену |

| Габариты | 100000 x 15000 x 5000 мм |

| Вес | 120000 кг |

Автоматическое устройство подачи спирали

| Приемный бункер | Нержавеющая сталь |

| Объем приемного бункера | 800 л |

| Управление | Автоматическое |

| Двигатель | 3 кВт x 2 |

Высокоэффективный шнек

| Диаметр | 180 мм |

| Материал шнека | 8CrMoAlA |

| Способ термической обработки | Закалка азотированием |

| Твердость | HV>750 |

Винтовой барабан

| Материал | 8CrMoAlA |

| Способ термической обработки | Закалка азотированием |

| Способ нагрева | Электрический |

| Выхлоп | Винтовой |

| Система охлаждения | Воздушное/водяное охлаждение |

Редуктор коробки передач

| Марка | GUOMAO |

| Модель зубчатого колеса | Винтовая передача |

| Материал осей | 40Cr |

| Смазочная система | Принудительная |

Главный двигатель

| Марка | Siemens |

| Частотный преобразователь | Регулируемый |

| Мощность | 315 кВт х 2 |

Электрический прибор для контроля температуры

| Контроль температуры | Автоматическое управление |

Распределитель расплава

| Способ нагрева | Встроенная нагревательная трубка |

| Материал трубки | Нержавеющая сталь |

| Способ контроля температуры | Интеллектуальный контроллер с замкнутым контуром |

Гидравлическое (автомат.) устройство для смены сетки

| Смена сетки | Непрерывная подача |

| Секция обогрева | 1 зона |

| Давление в системе (макс.) | 16 МПа |

| Мощность гидравлического привода | 4 кВт |

| Тип нагрева | Внутренний нагрев с ПИД-регулятором |

Плоская экструзионная форма подвесного типа

| Материал | Сталь инструментальная 5CrNiMo |

| Толщина листа | 1 – 15 мм |

| Ширина листа | 1000 – 2000 мм (регулируемая) |

| Зазор между кромками пресс-формы | 1 – 12 мм |

| Способ нагрева | Нагревательная пластина |

| Мощность нагрева | 60 кВт |

Каландр 5-балковый

| Материал для полировки поверхности | Polishing 45 Mirror |

| Диаметр основного рулона | 700 мм |

| Твердость поверхности ролика | ≥58-62 HRC |

| Покрытие хромом | 0,05 – 0,07 мм |

| Рабочая длина | 2200 мм |

| Преобразователь частоты | Регулируемая настройка |

| Толщина листа | 1 – 12 мм |

| Погрешность | 0,02 мм |

| Зазор между роликами | 0 – 40 мм |

| Тип охлаждения | Замкнутый, круговой |

| Расход воды | 50 м³/ч |

| Охлаждающая платформа | 2,5 м |

| Диаметр охлаждающего ролика | 160 мм |

Устройство для вытягивания и охлаждения

| Регулятор преобразования частоты | 1 комплект |

| Скорость вытягивания | 0 – 4 м/мин |

| Ресивер | 160 мм |

| Рабочее давление | 0,4 – 0,6 МПа |

| Диаметр ролика | 300мм |

| Толщина резины | 20 мм |

| Мощность | 5,5 кВт |

| Способ резки | Лезвие |

| Способ охлаждения | Водяное охлаждение |

| Материал охлаждающего резервуара | Нержавеющая сталь |

Автоматическая система измельчения кромок

| Частота штамповки | 100 раз/мин |

| Погрешность в размере отверстия | ±0,02 мм |

| Материал штамповочной формы | Инструментальная сталь |

| Давление штамповки | 2 500 кН |

Устройство для уплотнения

| Уплотнительный ролик | 5 шт. |

| Мощность привода | 7,5 кВт |

| Диаметр ролика | 400 мм |

| Способ регулирования скорости | Преобразователь частоты |

Высокопрочное устройство для продольного растяжения решетки

| Комплект предварительного нагрева | 1 шт |

| Количество роликов | 18 шт. |

| Допустимая ширина | 2200 мм |

| Длина (приблизительно) | 10 м |

| Способ нагрева | Нагревается теплопроводящим маслом |

| Тип привода | Зубчатое колесо |

| Мощность привода | 16 кВт |

| Растягивающая деталь | 1 комплект |

| Диметр ролика | 440/490 мм |

| Допустимая ширина | 2200 мм |

| Приводная мощность | 11 кВт |

| Регулировка скорости | 1 – 23 об/мин |

| Формирующая деталь | 1 комплект |

| Диаметр ролика | 445 мм |

| Допустимая ширина | 2200 мм |

| Регулировка скорости | 1 – 25 об/ мин |

Машина для подъёма

| Мощность привода | 45 кВт |

| Ролик | 5 шт. |

| Диаметр ролика | 400 мм |

| Длина | 2200 мм |

| Давление | 0,6 – 0,8 МПа |

| Способ регулирования скорости | Преобразователь частоты |

Устройство продольной ориентации

| Крутящий момент намотки | 120 H/м |

| Диаметр намотки | 1000 мм (макс.) |

| Способ размотки | Автоматическая, пневматическая |

Устройство поперечной ориентации

| Способ получения тяги | Тяговое звено с расширяемым контуром |

| Тип зажима | Двойная полоса |

| Скорость | 1 – 20 м/мин |

| Ширина на входе | 700 – 1900 мм |

| Ширина на выходе | 4000 – 6500 мм |

| Толщина листа | 1 – 10 мм |

| Количество печей | 12 шт. |

| Длина | 30 м |

| Способ регулирования скорости | Преобразователь частоты |

| Диапазон регулировки | 1 – 20 м/мин |

| Мощность привода | 45 кВт |

| Способ резки | Лезвие |

| Способ нагрева | Теплопроводящее масло |

| Максимальная температура | 200 °C |

Система отвода (2 направления)

| Способ получения тяги | Тяговое звено с расширяемым контуром |

| Тип зажима | Двойная полоса |

| Скорость | 1 – 20 м/мин |

| Ширина на входе | 700 – 1900 мм |

| Ширина на выходе | 4000 – 6500 мм |

| Толщина листа | 1 – 10 мм |

| Количество печей | 12 шт. |

| Длина | 30 м |

| Способ регулирования скорости | Преобразователь частоты |

| Диапазон регулировки | 1 – 20 м/мин |

| Мощность привода | 45 кВт |

| Способ резки | Лезвие |

| Способ нагрева | Теплопроводящее масло |

| Максимальная температура | 200 °C |

| Напряжение | 380 В, 50 Гц |

Система поперечной резки

| Мощность резки | 2,2 кВт |

| Максимальная ширина резки | 6,2 м |

Двусторонняя система намотки

| Крутящий момент намотки | 150 H/м |

| Диаметр намотки (макс.) | 800 мм |

| Способ размотки | Автоматическая, пневматическая |

Электрическая система управления (установка)

| Система управления PLC | Siemens |

| Главный двигатель | Siemens |

| Основной преобразователь | Schneider |

| Основные низковольтные электроприборы | Schneider |

| Основной | Omron |

| Напряжение | 380 В, 50 Гц |

Шефмонтажные и пусконаладочные работы

При поставке данного оборудования возможен шеф-монтаж нашими инженерами.

Шефмонтажные работы являются одним из важных этапов при создании нового производства, позволяя правильно ввести в эксплуатацию оборудование, сохранив его работоспособность и надежность, исключить сбои и брак во время эксплуатации.

Этапы шефмонтажных работ

0

Осмотр производственной площадки

1

Монтаж оборудование на постоянное место

2

Проверка работоспособности всех узлов и агрегатов

3

Настройка оборудования

4

Изготовление пробной партии продукции

5

Инструктаж и практическое обучение персонала

6

Передача оборудования в производственный цикл

Запчасти для оборудования для производства пластиковых сеток

Программа по обеспечению запасными частями и расходными материалами позволяет обслуживать клиентов на высоком уровне. Постоянное изучение потребностей наших заказчиков дает возможность прогнозировать потребности клиентов и вовремя пополнять складские запасы наиболее востребованным ассортиментом. А в случае отсутствия необходимой запчасти на нашем складе ее всегда можно заказать на заводе-производителе.

Доставка

Доставка осуществляется во все города РФ и стран ЕврАзЭС. Мы организуем доставку любым удобным видом транспорта.

Перед передачей в перевозку все грузы проходят проверку на складе и составляется фотоотчет.

На все грузы наносится маркировка.

Собственный парк автотранспорта.

Собственный парк контейнеров.

Лизинг

Лизинг - это финансовый инструмент, позволяющий предприятию получить в пользование технику или оборудование, не отвлекая денежных средств из оборота компании.

Получив вашу заявку на лизинг, мы отправим ее на рассмотрение всем лизинговым компаниям, с которыми мы сотрудничаем. Вам останется лишь выбрать наиболее подходящее предложение.