Каталог

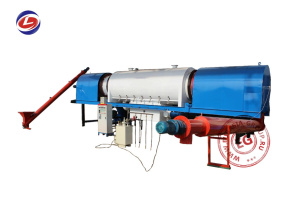

Торрефикатор

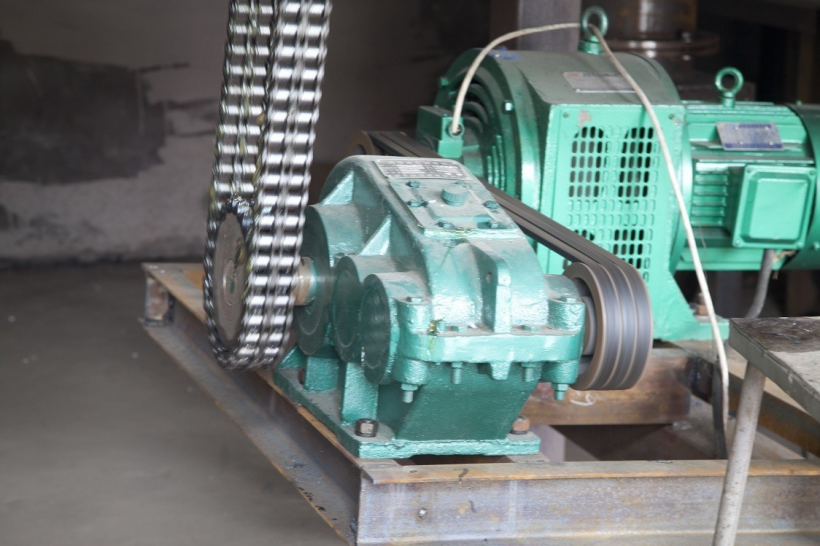

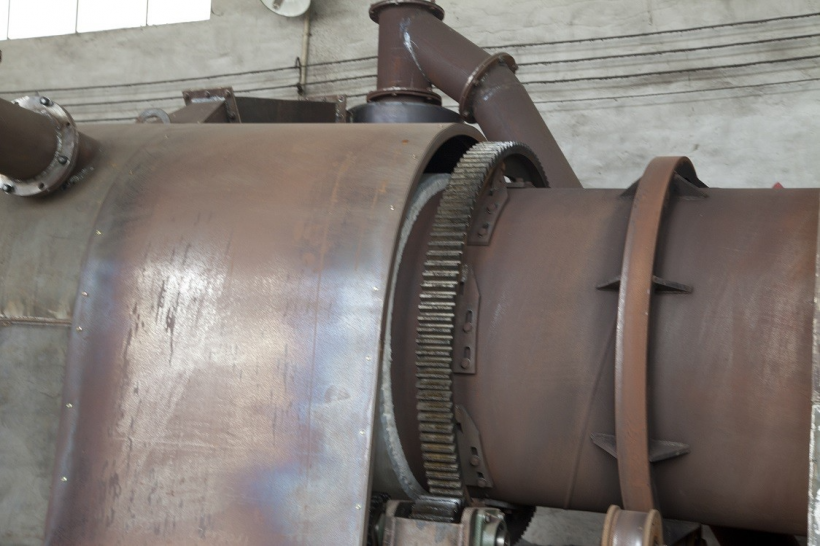

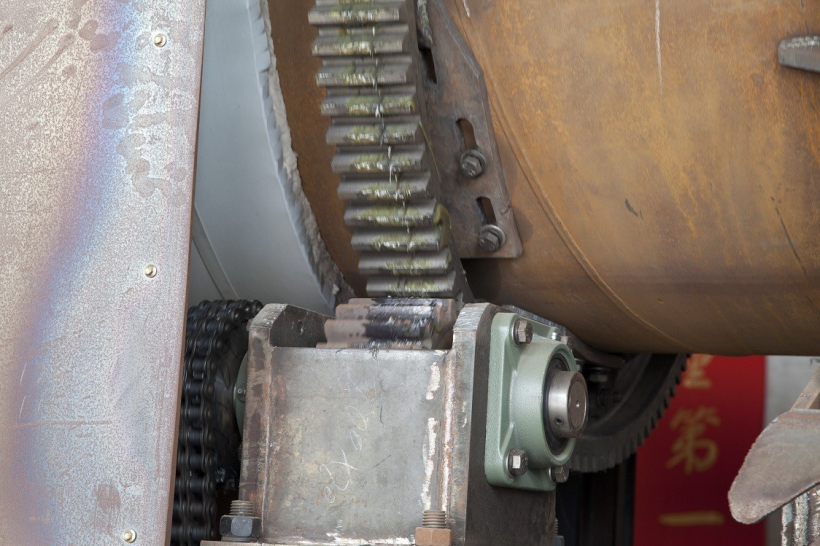

| Производственная мощность (кг/ч) | 250 |

| Размер барабана (мм) | 8000 х 800 |

| Мощность (кВт) | 18,5 |

| Рабочая температура (°С) | 400~700 |

| Габаритные размеры (мм) | 10 000 х 1100 х 1600 |

| Вес (кг) | 8000 |

Шефмонтажные и пусконаладочные работы

При поставке данного оборудования возможен шеф-монтаж нашими инженерами.

Шефмонтажные работы являются одним из важных этапов при создании нового производства, позволяя правильно ввести в эксплуатацию оборудование, сохранив его работоспособность и надежность, исключить сбои и брак во время эксплуатации.

Этапы шефмонтажных работ

0

Осмотр производственной площадки

1

Монтаж оборудование на постоянное место

2

Проверка работоспособности всех узлов и агрегатов

3

Настройка оборудования

4

Изготовление пробной партии продукции

5

Инструктаж и практическое обучение персонала

6

Передача оборудования в производственный цикл

Доставка

Доставка осуществляется во все города РФ и стран ЕврАзЭС. Мы организуем доставку любым удобным видом транспорта.

Перед передачей в перевозку все грузы проходят проверку на складе и составляется фотоотчет.

На все грузы наносится маркировка.

Собственный парк автотранспорта.

Собственный парк контейнеров.

Лизинг

Лизинг - это финансовый инструмент, позволяющий предприятию получить в пользование технику или оборудование, не отвлекая денежных средств из оборота компании.

Получив вашу заявку на лизинг, мы отправим ее на рассмотрение всем лизинговым компаниям, с которыми мы сотрудничаем. Вам останется лишь выбрать наиболее подходящее предложение.