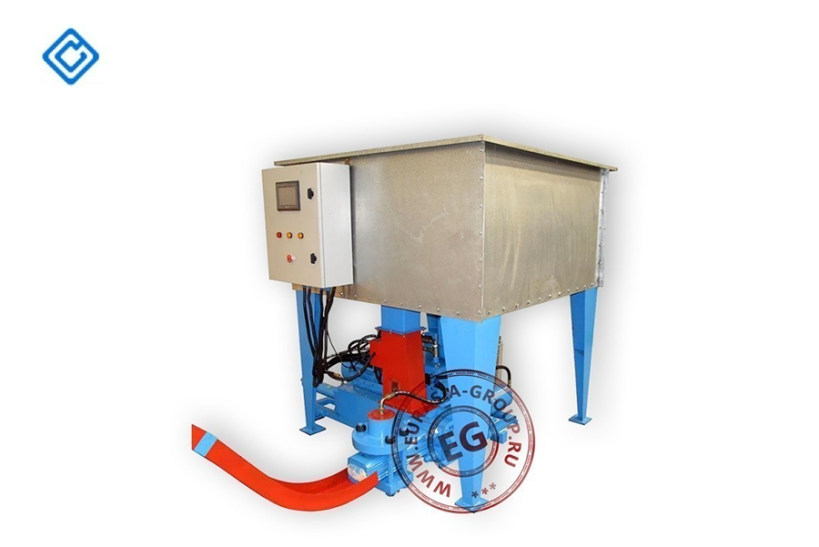

| Модель | GC350 |

| Мощность (кВт) | 22 |

| Производительность (кг/ч) | 350 |

| Габаритные размеры (мм) | 1800 x 1900 x 2100 |

| Вес (кг) | 3500 |

|

Биоматериал |

Вес (кг/м³) |

Нужно (т) |

|

Дуб |

220 |

4,55 |

|

Сосна |

125 |

8 |

|

Рисовая лузга |

125 |

8 |

|

Элеваторные отходы |

150 |

6,67 |

|

Гречиховая лузга |

160 |

6,25 |

|

Подсолнечная лузга |

100 |

10 |

|

Молотая подсолнечная лузга |

260 |

3,85 |

Количество требуемого материала указывается при влажности 14%. Данные информационные, поскольку вес насыпного куба очень зависит от фракции и влажности. Чем мельче фракция, тем больше вес.

| Брикет | Калорийность (ккал/кг) | Зольность (%) |

| Опилки, разная древесина | >4200-4500 |

0,5 |

| Торф | >4600 | 4,4 |

| Солома/Опилки | >4200 | 5 |

Часто задаваемые вопросы

Из чего можно делать брикеты?

В качестве сырьевого материла для производства брикетов можно использовать опилки всех пород древесины, пыль-отработку МДФ, пыль от шлифовки фанеры, перемешанные в любом соотношении торф с опилками, отходы от переработки льна, золу с опилками и многое иное. В случае брикетирования зерновых отходов, для достижения наилучших показателей их также следует перемешивать их с опилками. А отходы рапса, например, после отжима масла прессуются только вперемешку с опилками. Кроме того, в качестве сырья можно задействовать измельченную в пределах 3…10 мм солому, солому с опилками, отходы производства кофе с опилками, отходы табачной и промышленности, рваную измельченную бумагу, а также стебли хлопка, оставшиеся после уборки урожая.

Есть ли основные требования к сырьевому материалу?

Наилучшая форма брикета на выходе будет в случае, если размер подаваемой фракции не будет превышать 3 мм. Кроме того, процент влажности не должен быть более 14 пунктов.

Подвергается ли брикетированию щепа?

Нет. Сухая щепа первоначально подвергается перемалыванию до мелкой фракции в молотковой мельнице, а лишь затем может прессоваться в брикеты. Влажную щепу целесообразно вначале измельчить в той же мельнице, потом сушить, а затем только брикетировать.

Какой площади хватит для организации производства?

Непосредственно для пресса требуется 4 м². Добавьте сюда место для упаковочного стола и направляющих, а также проходов для перемещения персонала, и скорее всего получится цифра, равная примерно 20 м2.

Какое количество работников потребуется?

Степень автоматизации оборудования позволяет паковать готовую продукцию одному обученному оператору даже при двух одновременно работающих станках.

Каким образом масса и размер брикетов остаются постоянными?

Масса и габариты единицы брикета задаются оператором на сенсорном экране PLC, после чего контроллер анализирует данные и синхронизирует работу исполнительных систем на поддержание данных параметров. Небольшие колебания и состояние первичного материала допускают очень незначительную ошибку. Коррекция длины лежит в пределах 40…105 мм, что зависит от усилия прижима вертикального уплотняющего цилиндра. Для контроля массы брикета оператору целесообразно установить в помещении настольные весы.

Как долго может безостановочно работать пресс?

При своевременном соблюдении полного перечня работ по техническому обслуживанию (ежедневное, еженедельное и т.п.), изделие гарантированно способно эффективно функционировать в течение 24 часов. Это обеспечивается, прежде всего, наличием автоматизированной системы охлаждения гидравлического масла и централизованной системой смазки узлов. Кроме того, этому способствует и цифровая элементная база системы управления. Остаётся только организовать постоянную смену рабочего персонала.

При каких температурах окружающей среды может работать пресс?

Устройство является стойким к воздействию экстремальных температур. Так, пресс оснащается системой автоматического подогрева гидравлического масла, что позволяет ему действовать зимой даже в неотапливаемом здании. И пока температура масла не достигнет требуемого показателя, машина не сможет запустить автоматический режим работы. Напротив, для местности с устойчивым жарким климатом, конструкция модернизируется за счёт удвоенной системы охлаждения.

Насколько увеличивается стоимость брикетов при использовании принудительной сушки сырья?

Разумеется, что при использовании такого сушильного оборудования, как, например, барабанные сушилки, цена брикета автоматически повышается. Но это связано прежде всего с необходимостью окупить саму стоимость оборудования, и в меньшей степени с затратами от пользования энергетической сетью.

Производят ли брикеты из древесной коры?

В России и в Латвии функционируют по одному предприятию, которые специализируются на изготовлении брикетов из коры древесины. Калорийность таковых брикетов сопоставима калорийности опилочных брикетов.

Что эффективнее, дрова или брикеты?

Брикеты массово используются для топки котлов и каминов, при этом наибольшая эффективность достигается там, где горение протекает по принципу газогенерации (пиролиза). Исходя из этого, достаточно только наглядно сравнить показатели калорийности: дрова – 2100…2200 ккал/кг, брикеты – 4200…4500 ккал/кг.

Насколько целесообразно применять присадки в процессе прессования?

В процессе прессования опилок высоким давлением выделяется лигнин, поэтому в применении дополнительных присадок необходимость отпадает. Продукт получается экологически безопасный.

Требуется ли дополнительный подогрев или охлаждение материала в процессе брикетирования?

Такой необходимости нет. Полученные на выходе брикеты соответствуют температуре около 40°C, что позволяет немедленно их перемещать по направляющим на упаковочный стеллаж, где помещать в целлофановые мешки, запаивать и складировать для дальнейшей транспортировки.

Получив вашу заявку на лизинг, мы отправим ее на рассмотрение всем лизинговым компаниям, с которыми мы сотрудничаем. Вам останется лишь выбрать наиболее подходящее предложение.