Топливные брикеты из опилок – евродрова. Технология производства. Обзор оборудования. Актуальность бизнеса.

В свете глобальной борьбы за экологию и оптимизацию производственных процессов – изготовление различных товаров из отходов становится популярным и прибыльным занятием. Одним из таких эко-направлений бизнеса по праву считается производство топливных брикетов из опилок. Получивших название в РФ – евродрова.

В целом интерес к данной отрасли хорошо объясним. Во-первых, лесная промышленность в стране развита хорошо. Она веками остаётся консервативной. Во-вторых, отходов лесопиления, мягко говоря, много. В-третьих, растёт количество граждан, предпочитающих продукцию с приставкой «эко». В-четвёртых, лесоперерабатывающее предприятие может избавиться от отходов с пользой для окружающей среды. В-пятых, в стране до 10% домов с печным отоплением и много котельных.

Учитывая перечисленные факторы, в особенности экологические, производство топливных брикетов называют «бизнесом будущего». Причём об этом заявляют на самых верхах власти. О чём вы убедитесь чуть ниже.

Актуальность бизнеса на производстве евродров

Родиной топливных брикетов из опилок стала Германия. Их изобрёл немецкий инженер Х. Руфф ещё в конце 1920-х гг. Из-за его фамилии они носят название RUF-брикеты. Подтолкнули изобретателя к разработке 2 простых причины:

- дефицит дров в мастерской;

- большое количество горючих отходов (опилок, веток) на заднем дворе.

Инженер вспомнил опыт людей из Непала, сжигающих в печах отходы пищеварения крупного рогатого скота (биомассу), в результате чего появлялось тепло, буквально задаром. Также Руфф воскресил в памяти недавно прочтённую статью о том, что в 1925 году Япония начала разрабатывать технологию использования энергии брикетов из опилок, известную как «Огалит».

Поэкспериментировав над первыми партиями твёрдого топлива из отходов с помощью винтового пресса и формовочных ванночек, у инженера получились ровные спрессованные кирпичи. Последующие десятилетия их усовершенствованные копии расходились по Европе. Со-временем они стали весьма популярны среди местных жителей, как альтернатива дефицитным дровам. Поэтому россияне называют брикеты из опилок – евродровами.

Но! в Европе нет столько лесов, сколько в России (809 млн га, или 8,09 млн км²). Наша страна обладает 1/5 частью лесного фонда от мирового. И логично предположить, что дефицита дров у нас нет. Однако ужесточение государственного контроля за древесиной в последние годы способствовали росту цен на стройматериалы и дрова. Владельцы домов с печным отоплением вынуждены искать альтернативу традиционным сортам твёрдого топлива, таким как: дуб, берёза, осина и других лиственных пород. Поэтому RUF-брикеты здесь выступают хорошим вариантом замены.

Кроме очевидной пользы для населения, производство брикетов:

- помогает предприятиям решать проблему утилизации древесных отходов;

- позволяет предпринимателям освоить новый источник прибыли.

Вдобавок брикеты оказались эффективными, за счёт чего спрос на них устойчиво растёт. Согласно информации портала ЛеспромИнформ (lesprominform.ru), объём производства древесного биотоплива в РФ ежегодно увеличивается на 15-20% (1,9 млн т за 2021 г). К тому же государство оказывает содействие развитию этой отрасли.

Существует «Стратегия развития лесного комплекса Российской Федерации до 2030 года». Согласно её доктрине, перспективным направлением является перевод на биотопливо отдельных котельных. Учитывая активное участие государства в защите экологии, а также помощь Правительства предпринимателям в условиях Западных санкций, – рынок брикетов обещает быть стабильным и перспективным.

По итогам совещания (29.09.2020 г) по вопросам развития и декриминализации лесного комплекса, президент РФ Владимир Путин утвердил перечень поручений (от 06.11.2020 №Пр-1816) к Правительству РФ, согласно которым призвал – разработать и утвердить новую стратегию развития лесного комплекса РФ, предусмотрев при этом мероприятия по переводу муниципальных котельных с мазута и угля на биотопливо.

Преимущества и недостатки RUF-брикетов

Как и у любого рыночного продукта, а евродрова к этой категории так или иначе относятся, у брикетов есть свои преимущества и недостатки.

| Плюсы | Минусы |

| Не нуждаются в сушке, как дрова | Гигроскопичность |

| Низкая зольность (0,5−1,0%) | Малый охват продаж по стране |

| Постоянная температура горения | Высокая стоимость, в сравнении с дровами |

| Удобная расфасовка (в основном по 10 кг) | Неустойчивость к ударным нагрузкам |

| Хорошая теплотворность 4,5−5,0 кВт•ч/кг (выше, чем у дров, и сопоставима с пеллетами и отдельными видами углей). | Нет характерного пощёлкивания сучков при горении, что для ценителей естественного тепла психологическая важность |

О высокой стоимости: Ценовое преимущество дров впоследствии нивелируется благодаря более продолжительному горению и высокой теплотворности (4500—4900 ккал/кг брикетов vs 2500—2700 ккал/кг древесины).

Технология производства

Топливные брикеты изготавливаются из опилок, соломы, шелухи семян, торфа и угольной пыли. Но в этой статье мы говорим о брикетах из древесных опилок. Поэтому будем и дальше придерживаться этой линии. В качестве сырья используются опилки древесины, щепа, стружка, пни, сучья, ветви, солома, виноградная лоза, кустарники и стволы деревьев.

Пошагово процедура выглядит так:

- Подготовка сырья. Отходы древесины пропускают через дробилку, чтобы получить однородное сырьё в виде опилок или мелкой щепы. (Иногда дополнительно применяется калибратор, для сортировки фракций сырья).

- Смешивание. Подготовленную древесную массу смешивают с небольшим количеством воды. (Некоторые производители добавляют клеящие составы, вредные для человека при горении. Из-за этого такие брикеты нельзя использоваться в домах, а можно топить котлы в котельных).

- Прессование. Перемешанная масса поступает в зону прессования. Здесь её формуют, получая на выходе сырые брикеты: прямоугольные или цилиндрические (зависит от типа оборудования, которое может быть: шнековым, гидравлическим, ударно-механическим). Между собой опилки склеиваются лигнином*.

Далее сырые брикеты сушат в камерах, упаковывают и отправляют на склад хранения. В зависимости от типа оборудования, предприятие может выпускать следующие виды топлива: прямоугольные RUF; цилиндрические Nielsen, NESTRO, Pini-kay.

* Лигнин – органическое полимерное соединение, содержащееся в клеточных оболочках растений. Вызывает их одревеснение. Содержание: в хвойных породах до 50%; в лиственных – 20-30 %.

Обзор оборудования

Современные станкостроители предлагают лесоперерабатывающей отрасли отдельные станки и целые линии для производства топливных брикетов тех или иных видов. Они различаются между собой габаритами, производительностью и степенью автоматизации. Благодаря такому разнообразию предприниматель может гарантированно подобрать для своего ЛПК именно тот тип оборудования, который полностью покроет производственный план предприятий. Предлагаем краткий обзор машин для брикетирования опилок, с ёмким описанием и основными характеристиками.

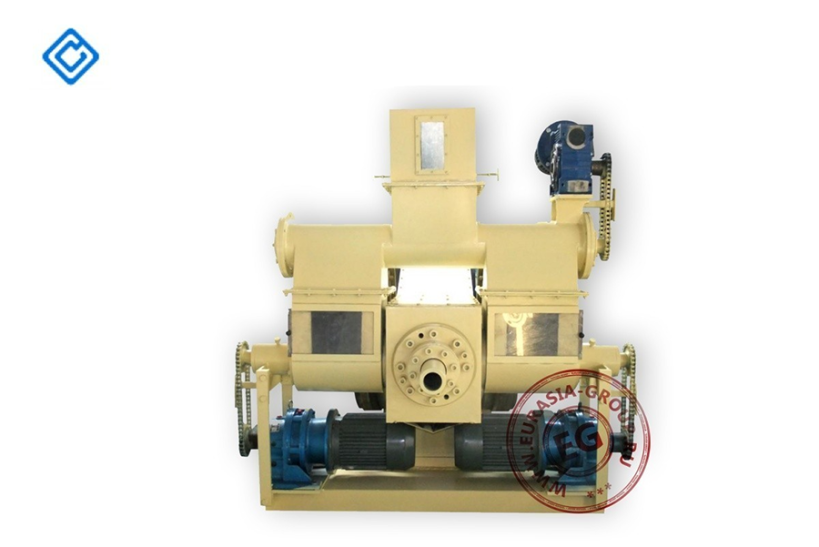

Ударный пресс для брикетирования опилок серии Nestro

Ударный пресс для брикетирования опилок из древесных и сельскохозяйственных отходов, шелухи риса или подсолнечника, соломы и иных аналогичных биоматериалов. Технология не требует применения связующих (клеящих) составов. Машина классифицируется, как промышленное оборудование начального уровня, непрерывного действия.

Конструктивно состоит из следующих узлов и механизмов:

- Сварная станина.

- Загрузочный бункер.

- Цилиндрический плунжер.

- Гидравлическая система.

- Система смазки деталей.

- Нагревательные элементы.

- Система предварительного прессования (червячная).

- Матрица.

- Транспортёр (линия).

Поверхности деталей, непосредственно соприкасающиеся с обрабатываемым материалом, выполнены из нержавеющей стали. Машина управляется с пульта, размещённого на панели выносного шкафа.

| Модель | Производительность (кг/час) | Габаритные размеры (мм) | Вес (кг) | Мощность (кВт) | Диаметр готовой топливных стержней в (мм) | ||

| GC 500 | 500 | 3200 x1500 x 1500 | 4000 | 35 | 4>50 | ||

| GC 1000 | 1000 | 2500 x 2040 x 1740 | 7000 | 61 | 70 | 22 | 10 |

| Производительность с различным диаметром пресс-форм | |||||||

| Пресс-форма (размер отверстия) | 8 мм | 10 мм | 22 | 30 | 70 | ||

| Количество отверстий | 61 | 37 | 7 | 4 | 1 | ||

| Производительность (Материал опилки с влажностью 15%) | 950 кг | 900 кг | 820 кг | 880 кг | 1200 кг | ||

| Размер сырья | 3–20 мм |

| Влажность сырья | 10–20 % |

| Форма и размер готовой продукции | Φ=70 мм, Гранулы: 8 мм,10 мм,22 мм,30 мм |

| Плотность продукта | 0.9 - 1.3 г/см3 |

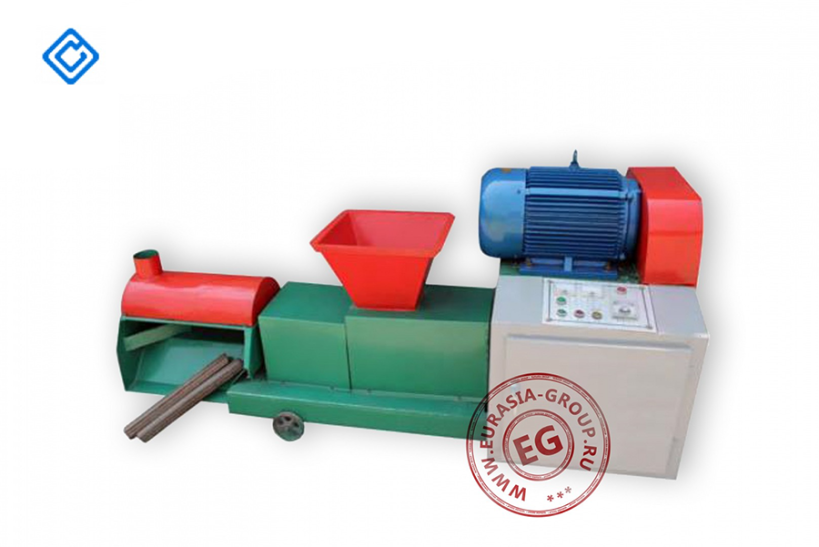

Оборудование серии GCA для производства топливных брикетов Pini Kay

Станок серии GCA для производства топливных брикетов Pini Kay из отходов растительной биомассы (древесные опилки и щепа, скорлупа грецких орехов, шелуха семечек подсолнуха, оливковые косточки и иное аналогичное сырьё).Представляет собой компактный автоматический агрегат непрерывного горизонтального действия и состоит из следующих основных элементов:

- Сварная опорная станина.

- Главный электродвигатель.

- Герметичный редуктор, заполненный маслом.

- Загрузочный бункер для сырья.

- Нагревательная камера.

- Конический червячный шнек.

- Система смазки.

- Нож для мерной резки брикетов.

Пресс управляется с пульта электроавтоматики, закреплённого на выносном шкафу. В серию входят модели: GCA-I, GCA-II, GCС-I и GCС-II.

| Модель | GCA-I |

| Производительность | 180-210 кг/час |

| Мощность электродвигателя | 15 кВт |

| Мощность нагревателя | 6 кВт |

| Размер брикетов | 50 мм |

| Размер внутренних отверстий | 16 мм |

| Плотность брикетов | 1.3 грамм/см3 |

| Вес | 585 кг |

| Габаритные размеры | 1700 х 750 х 1280 мм |

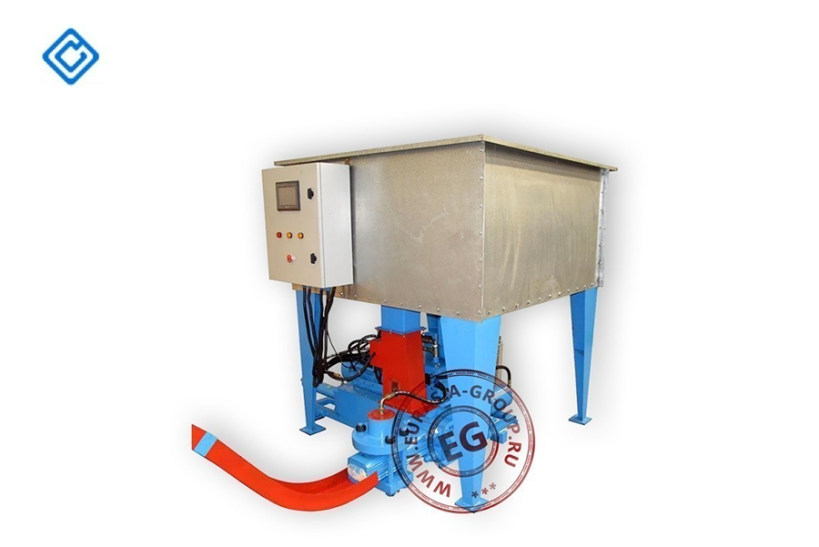

Гидравлический пресс серии GC для производства топливных брикетов типа RUF

Гидравлический пресс серии GC для производства топливных брикетов типа РУФ из древесной стружки, опилок или шелухи от семечек подсолнуха. Классифицируется, как промышленное оборудование начального уровня.

Частично автоматизирован. В основу конструкции входят:

- Несущая сварная рама.

- Загрузочный бункер для сырья.

- Смеситель предотвращения сводообразования.

- Загрузочный шнек для равномерной подачи сырья из бункера в наполнитель.

- Наполнитель для производства предварительного сжатия материала в камере наполнителя.

- Брикетный пресс с гидравлическим приводом расположен горизонтально и служит для основного сжатия материала.

- Гидравлическая система из поршневого насоса, электродвигателя, маслобака, системы фильтрации, устройства защиты при перегреве.

- Шкаф с автоматикой на основе программируемого логического контроллера. Промышленный PLC имеет функцию самодиагностики, предупреждения внештатных ситуаций, автоматического запуска и остановки станка, контроля положений цилиндров.

Модель данного гидравлического пресса может эксплуатироваться только в помещениях с плюсовыми температурами.

| Модель | Мощность (кВт) | Производительность (кг/час) | Габаритные размеры (мм) | Вес (кг) |

| GC 60 | 5.5 | 60 | 1470x1480x600 | 650 |

| GC 125 | 7.5 | 125 | 1470x1480x700 | 1100 |

| GC 250 | 11 | 250 | 1800x1600x2000 | 2800 |

| GC 350 | 22 | 350 | 1800x1900x2100 | 3500 |

| GC 500 | 37 | 500 | 2000x2000x2100 | 4200 |

| GC 1000 | 55 | 1000 | 2700x2300x2100 | 6000 |

Линия для упаковки топливных брикетов BZJ5538+BSP4535

Автоматизированная линия для упаковки топливных брикетов в термоусадочную плёнку. Обеспечивает продукции аккуратный вид и практичную защиту. Классифицируется, как промышленное оборудование начального уровня. Представляет собой универсальную мини-систему для широкого спектра упаковки товаров (например, пластиковые бутылки с газированной водой) в однорядном или многорядном порядке.

Комплекс оснащён узлами термоусадки и автоматической запайки. Способен одновременно обслуживать до 4-х брикетировочных прессов. Линия может быть модернизирована весами; машиной приклеивания ручек для переноски; датчиком автоматизированного контроля качества для отправки бракованных брикетов на переработку; устройством автоматического обеспыливания; порталом автоматического выравнивания и упаковывания; узлом автоматической вставки листовок; автоматическим приспособлением для укладки на поддоны и др.

| Модель | BZJ5538 |

| Производительность | 0-6 шт/мин |

| Ширина пленки | 560 мм |

| Толщина пленки | 0,03-0,25 мм |

| Применяемая пленка | PE/POF/PVC/PP |

| Минимальный размер упаковки | 250 х 60 х 60 мм |

| Максимальный размер упаковки | 420 х 270 х 330 мм |

| Мощность | 1,8 кВт |

| Напряжение | 220 В |

| Частота | 50 Гц |

| Габаритный вес | 1020 х 840 х 1850 мм |

| Вес | 150 кг |

Оборудование для упаковки топливных брикетов

Полуавтоматическая машина горизонтального типа для термоусадочной упаковки брикетов. Классифицируется, как промышленное оборудование начального уровня. Конструкция состоит из таких узлов, как:

- Станина с рабочим столом.

- Ленточный транспортёр.

- Тоннельный портал для упаковки.

- Инфракрасные нагреватели.

- Зона запайки (запайщик).

- Колёса для мобильности в цеху.

- Система воздушного охлаждения.

- Программируемый логический контроллер.

Машина часто дополняет линию по изготовлению брикетов, выполняя финишную функцию по запечатыванию продукции в защитную термоусадку. Может быть использована не только для упаковки брикетов, но и других товаров (проходящих по размеру через портал).

| Напряжение | 220 В |

| Максимальная мощность | 5 кВт |

| Вес загрузки | 5 кг |

| Скорость перемещения | 0–10 м/мин |

| Размер оборудования | 1200 x 630 x 520 мм |

| Вес | 60 кг |

Представленное в обзоре оборудование изготавливается в Китае и поставляется в Россию для продажи. Есть сертификация. Качество ничем не уступает аналогам из США и ЕС. А стоимость наоборот ниже, чем у европейских и американских конкурентов. Этот фактор особенно важен для коммерческой эксплуатации, так как позволяет предпринимателю отчётливо видеть горизонт возраста инвестиций в технологический парк.

Напомним! Согласно «Стратегии развития лесного комплекса Российской Федерации до 2030 года», государством предусмотрены мероприятия по переводу муниципальных котельных с мазута и угля на биотопливо. В том числе на брикеты из опилок (евродрова).

Резюме

Популярность топливных брикетов в нашей стране устойчиво растёт, о чём докладывают эксперты лесоперерабатывающей отрасли. Твёрдое биотопливо обладает лучшей теплотворностью, чем дрова. Горит дольше. Зольность ниже. Предпринимателям из отрасли ЛПК необходимо взять на заметку организацию производства брикетов, как дополнительный вид бизнеса. Перспективы у направления хорошие.