Сырьевая база и технологическая цепочка подготовки сырья для производства минеральной ваты – фокус на современное оборудование

Качество минеральной ваты, её теплоизоляционные, механические и экологические свойства закладываются на самом начальном этапе – этапе выбора и подготовки сырья. Процесс превращения горной породы или техногенного материала в тончайшее волокно требует не только глубоких технологических знаний, но и применения высокоэффективного, надёжного оборудования. Для российских производителей, стремящихся оптимизировать издержки и повысить конкурентоспособность, китайское промышленное оборудование для подготовки сырья становится стратегическим решением, сочетающим в себе передовые инженерные решения и экономическую целесообразность.

Сырьевая основа – от классического базальта до вторичных материалов

Фундаментом для производства высококачественной каменной ваты служат природные вулканические породы, преимущественно базальт и близкие к нему габбро и диабаз. Их непреходящая ценность для отрасли обусловлена не столько повсеместной распространённостью, сколько уникальным комплексом физико-химических свойств. Эти породы обладают оптимальным для волокнообразования набором оксидов кремния, алюминия, кальция и магния. Именно этот сбалансированный состав:

- гарантирует необходимую вязкость расплава в узком температурном диапазоне;

- позволяет вытягивать тонкое и длинное волокно с заданной упругостью и химической стойкостью.

Использование чистого базальтового сырья – это путь к продукции премиум-класса с предсказуемыми и стабильными характеристиками: высокой температурой плавления готового изделия, минимальной гигроскопичностью и выдающейся долговечностью.

Вторичные материалы – экономика, экология и технологический вызов

Параллельно с классическим подходом существует динамично развивающееся направление, интегрирующее в производственный цикл техногенное сырье. Речь идёт о доменных шлаках металлургической промышленности, отвалах обогащения руд и иных схожих минеральных отходах. Их применение трансформирует технологический процесс из чисто производственного в частично утилизационный, принося значительный экономический эффект и укрепляя экологическую репутацию предприятия. Однако эта практика сопряжена с повышенной технологической сложностью.

Состав вторичного сырья не является константой, он может колебаться в зависимости от партии и технологии основного производства, внося переменные в уравнение плавки.

Искусство шихтовки – синтез стабильности и эффективности

Современное производство минеральной ваты редко строится исключительно на чистом базальте или только на шлаках. В реальности это искусство шихтовки, то есть составления точной многокомпонентной смеси. В основе шихты, как правило, лежит базальтовый щебень, формирующий структурный и химический каркас будущего расплава. К нему, в точно рассчитанных пропорциях, добавляются шлаки или иные корректирующие компоненты для оптимизации кислотности (модуля) расплава и снижения общей себестоимости шихты. Нередко в рецептуру вводятся карбонатные добавки (например, известняк) или доломит для регулирования температуры плавления и вязкости. Этот процесс – постоянный поиск баланса между ценой сырья, стабильностью технологического процесса и качеством конечного волокна.

Импликации для технологического оснащения

Комплексный подход к сырью напрямую диктует высокие требования к оборудованию подготовительного цикла. Если при работе с однородным базальтом можно акцентировать внимание на производительности и износостойкости, то работа с разнородной шихтой выдвигает на первый план точность и гибкость. Оборудование должно обеспечивать не просто дробление и перемешивание, а ювелирное дозирование каждого, порой сильно различающегося по плотности и гранулометрии, компонента.

Современные автоматизированные комплексы, оснащённые точными весовыми дозаторами и микропроцессорным управлением, становятся не вспомогательным цехом, а мозговым центром, гарантирующим, что каждая тонна загруженной в печь шихты будет идентична предыдущей. Это единственный способ нивелировать естественную неоднородность вторичного сырья и получить волокно, отвечающее жёстким стандартам качества. Следовательно, выбор технологических решений для подготовки сырья сегодня – это стратегическое решение, определяющее как экономику предприятия, так и его способность выпускать продукцию с заданными и воспроизводимыми свойствами.

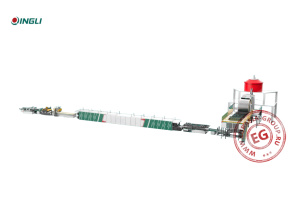

Технологическая цепочка подготовки. Ключевые этапы и отвечающее за них оборудование

Подготовку сырья для минеральной ваты нельзя назвать простой механической обработкой материалов. Это высокотехнологичный процесс трансформации инертного минерального сырья в совершенный с технологической точки зрения продукт – гомогенную, точно выверенную шихту. Стабильность её состава и гранулометрии является краеугольным камнем для всей последующей энергозатратной стадии плавки и волокнообразования. Сбой на этапе подготовки гарантированно приведёт к перерасходу кокса, нестабильной работе печи и дефектам в волокне.

Фундаментом всего цикла является лабораторный анализ поступающего сырья. Каждая партия базальта или шлака исследуется на химический состав и физические свойства. Эти данные становятся исходными для интеллектуальной системы управления, которая рассчитывает рецептуру шихты подобно тому, как фармацевт готовит сложное лекарство. И здесь начинается работа высокоточного технологического конвейера.

Первым ключевым звеном выступает первичное дробление и классификация. Крупные, неоднородные фракции горной породы должны быть приведены к единому стандарту. Задачу решают щековые и конусные дробилки, чья современная эволюция направлена не на грубую силу, а на контролируемое разрушение. Гидравлические системы регулировки разгрузочной щели и автоматический контроль износа бил позволяют получать на выходе фракцию строго заданного размера, минимизируя переизмельчение и пылеобразование, которые нарушают однородность. Далее вибрационные грохоты с системами многочастотного просева эффективно разделяют дроблёный материал, отправляя некондицию на переработку, а калиброванный продукт – на следующие этапы.

Ядром и мозгом подготовительного цеха по праву считается узел дозирования и смешивания – шихтовки. Это тот самый момент, где цифровая рецептура обретает физическую форму. Современный комплекс представляет собой ансамбль высокоточных весовых дозаторов (лопаточных или шнековых), каждый из которых отвечает за свой компонент:

- базовый базальт;

- корректирующую добавку;

- шлак и кокс.

Точность взвешивания исчисляется сотнями граммов на несколько тонн, что критически важно для соблюдения кислотности расплава. Затем компоненты поступают в смеситель принудительного действия – чаще всего лопастной или барабанный, где в течение строго определённого времени происходит не просто перемешивание, а достижение абсолютной гомогенности. Любой оставшийся «незамешанный» сгусток приведёт к локальному нарушению химии плавки в печи.

Завершает цепочку транспортировка и загрузка в плавильный агрегат. Здесь главными героями становятся системы надёжной и щадящей транспортировки. Ленточные конвейеры с системой защиты от схода ленты и магнитными сепараторами, а также ковшовые элеваторы или пластинчатые питатели должны обеспечить бесперебойную подачу шихты в бункер над печью, исключив её расслоение. Финал процесса – система загрузочных затворов и распределителей. Они обеспечивают равномерную засыпку шихты в вагранку или ванную печь, поддерживая стабильность газодинамических и температурных режимов в её сердцевине.

Технологическая цепочка подготовки – это непрерывный диалог между сырьём, точной механикой и цифровым управлением. Каждое звено, будь то дробилка, грохот, дозатор, смеситель, конвейер – это не обособленная единица, а интегрированный элемент единой системы, нацеленной на создание идеального сырья для плавки. Инвестиции в современное, скоординированное оборудование для этого этапа – это инвестиции в предсказуемость, экономию ресурсов и безупречное качество конечного минерального волокна.

Критические аспекты выбора оборудования для российского производителя

Выбор линии для подготовки сырья при модернизации существующего или запуске нового производства станет стратегическим решением, определяющим операционную эффективность предприятия на годы вперёд. Для российского производителя, рассматривающего оборудование китайского машиностроения, этот выбор выходит за рамки простого сравнения технических характеристик и цены за единицу. Он требует комплексной оценки, учитывающей:

- специфику местных условий;

- долгосрочную экономику проекта;

- необходимость минимизации технологических рисков.

Ключевым трендом становится переход от поиска «оборудования как товара» к выбору «оборудования как решения», предлагаемого надёжным технологическим партнёром.

Фундаментальным аспектом является адаптация оборудования под специфику сырьевой базы. Российские месторождения базальтов и источники шлаков обладают уникальными минералогическими и гранулометрическими характеристиками. Оборудование, спроектированное для усреднённых условий, может столкнуться с непредвиденными сложностями:

- нетипичной влажностью сырья;

- повышенной абразивностью конкретной породы;

- склонностью определённых шлаков к слёживанию.

Поэтому критически важно, чтобы поставщик не просто продавал каталожную модель, а обладал инженерной экспертизой для её установки – от выбора марки стали для рабочих органов дробилки и футеровки смесителя до настройки алгоритмов дозаторов под сыпучесть именно ваших материалов. Успешная интеграция начинается с глубокого анализа образцов сырья на стороне производителя оборудования.

Вторым столпом выбора выступает экономика полного жизненного цикла, где первоначальная стоимость часто является лишь частью уравнения. На первый план выходят показатели энергоэффективности и ресурсоёмкости. Современные дробильные установки с оптимизированной кинематикой и частотно-регулируемыми приводами, смесители с минимальным временем гомогенизации, конвейерные системы с низким коэффициентом трения – всё это инвестиции, которые ежедневно снижают себестоимость тонны шихты за счёт киловатт-часов и граммов изношенной стали.

Российскому производителю необходим не просто прайс-лист, а технико-экономическое обоснование, демонстрирующее срок окупаемости модернизации за счёт снижения операционных расходов.

В современном контексте не менее важен уровень цифровизации и автоматизации. Оборудование должно не просто выполнять механическую работу, но и быть элементом цифрового контура управления производством. Возможность интеграции систем дозирования и смешивания в общую SCADA-систему завода, наличие встроенных датчиков контроля уровня износа, вибрации, температуры, функции сбора и анализа данных для предиктивного обслуживания – это уже не опции, а стандарты, обеспечивающие стабильность и предсказуемость процесса. Особенно это ценно в условиях возможного дефицита высококвалифицированных операторов. Автоматика страхует от человеческого фактора, гарантируя воспроизводимость рецептуры.

Однако самая чувствительная для российского рынка тема – это гарантии сервисной и логистической поддержки. Самое совершенное оборудование останавливается при поломке, а простои в непрерывном цикле подготовки сырья парализуют всё производство. Поэтому критически оценивается не только наличие, но и география и глубина сервиса поставщика. Идеальная модель предполагает наличие на территории России или стран ЕАЭС сервисных инженеров, обученных для работы с конкретными типами оборудования, и склада критически важных запасных частей (редукторов, датчиков, изнашиваемых элементов). Партнёр должен демонстрировать не готовность «отгрузить со склада в Китае», а способность обеспечить жизненный цикл оборудования: от шефмонтажа и обучения персонала до оперативной технической поддержки и своевременных поставок оригинальных комплектующих.

Для российского производителя выбор смещается от сиюминутной экономии к стратегическому партнёрству. Надёжный импортёр сегодня выступает не как дистанционный продавец, а как локальный технологический интегратор, который берёт на себя ответственность за адаптацию оборудования к реалиям заказчика, обеспечивает прозрачную экономическую модель его эксплуатации и гарантирует минимизацию рисков за счёт выстроенной сервисной инфраструктуры. В конечном счёте правильный выбор – это выбор партнёра, чьи интересы на долгосрочную эффективность вашего производства полностью совпадают с вашими собственными.

Заключение

Инвестиции в современную линию подготовки сырья станут фундаментом для выпуска конкурентоспособной минеральной ваты. Грамотно подобранное китайское оборудование, оптимально соответствующее сырьевой базе и технологическим задачам конкретного предприятия, позволяет добиться синергетического эффекта: снижения себестоимости при одновременном росте качества продукции. Для российского импортёра промышленного оборудования ключевая миссия заключается не в простой поставке техники, а в становлении технологическим партнёром, предлагающим комплексные, обоснованные решения под индивидуальные требования заказчика, обеспечивая полный цикл от подбора до ввода в эксплуатацию и сервисного сопровождения.