Полный цикл производства минеральной ваты – от сырья до готовой продукции

Производство минеральной ваты – это высокотехнологичный непрерывный и полностью автоматизированный процесс. Благодаря ему минеральное сырьё превращается в эффективный тепло- и звукоизоляционный материал. Понимание всего цикла критически важно для производителей, стремящихся к повышению качества продукции, эффективности линии и рентабельности модели бизнеса. Рассмотрим ключевые этапы производства минеральной ваты, где надёжное промышленное оборудование играет решающую роль.

1. Подготовка сырьевой смеси

Подготовка сырьевой смеси, или шихты – это фундаментальный этап, определяющий стабильность всего последующего производства и ключевые характеристики конечной продукции. Его можно назвать «кухней» или «лабораторией» процесса, где закладывается химический и физический «рецепт» будущей минеральной ваты. Ошибочно воспринимать его как простую загрузку породы в печь. Это высокоточная операция, требующая комплексного подхода.

Процесс начинается не с завода, а с карьера. Горные породы (базальт, диабаз, габбро) или промышленные отходы (доменные шлаки) тщательно анализируются на химический состав. Постоянство свойств сырья – первое и необходимое условие. Даже в пределах одного месторождения состав может колебаться, поэтому на современном производстве партии сырья шихтуются – смешиваются для достижения усреднённых и предсказуемых показателей:

- по кислотности (модулю кислотности);

- по температуре плавления;

- по вязкости расплава.

Ключевой технологический принцип этапа – точная калибровка и дозирование. Поступающее сырье (крупные фракции) проходит первичное дробление до заданной крупности. Это критически важно для равномерного и энергоэффективного плавления в вагранке. Слишком крупные куски не успеют расплавиться, а мелкая пыль может нарушить газодинамику в печи. Параллельно в состав шихты вводятся корректирующие добавки:

- карбонатные материалы (например, известняк, доломит) для регулирования кислотности;

- шихта для улучшения растекаемости расплава или отходы готовой продукции (обрезки, некондиция) для рециклинга.

Главную роль на стадии смешивания играет автоматизированный дозатор. Именно он обеспечивает ключевой процесс. Каждый ингредиент из собственного накопительного бункера по течке или транспортеру подается на высокоточные весовые либо гравиметрические дозирующие устройства. Современные системы работают по принципу непрерывного или дискретного взвешивания, управляемые промышленным компьютером. Программа, основываясь на заданной рецептуре, в реальном времени регулирует поток каждого материала, обеспечивая не просто статическую смесь, а динамически выверенный поток сырья с постоянными параметрами.

Нарушение пропорций, например недостаток известняка, приведёт к получению более «кислого» расплава с иной волокнообразующей способностью и, как следствие, к ухудшению водостойкости и долговечности ваты.

Финальная стадия подготовки – смешивание и транспортировка. Отдозированные компоненты поступают на ленточный конвейер, который выполняет роль смесителя, или в специальный барабанный смеситель. Цель этого – добиться максимальной однородности смеси перед загрузкой в печь. Далее шихта по герметичным течкам или подъёмным системам подаётся в загрузочную колошниковую часть вагранки. Современные линии часто оснащают системами пылеподавления на этом этапе, чтобы минимизировать потери и улучшить условия труда.

Тщательная подготовка сырьевой смеси – ключевое звено системы контроля качества в самом начале цикла. Её эффективность напрямую зависит от надёжности и точности промышленного оборудования: от дробильных установок и систем транспортировки до «умных» дозаторов и смесителей. Инвестиции в современное автоматизированное оборудование для этого этапа – это инвестиции в предсказуемость химии плавления, снижение энергозатрат в печи и, в конечном счёте, в стабильно высокое качество минерального волокна, что и формирует конкурентное преимущество производителя.

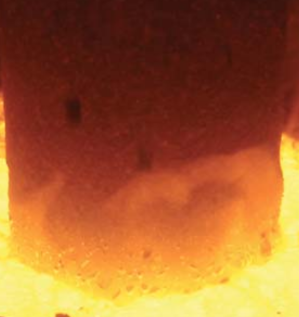

2. Плавление в вагранке

Этап плавления – это преобразование инертной минеральной массы в динамичный, жидкий и готовый к волокнообразованию расплав. Это самый энергоёмкий и технологически напряжённый процесс во всем цикле: температуры достигают 1500 °C, а от однородности и вязкости расплава напрямую зависят длина, толщина и, как следствие, теплоизоляционные свойства волокна.

Ключевой агрегат – вагранка (шахтная печь) или современная печь ванного типа. Вагранка, классическая вертикальная печь, представляет собой высокотехнологичный реактор непрерывного действия. Подготовленная шихта загружается сверху, образуя столб материала. Снизу, через специальные фурмы, вдувается мощный поток нагретого воздуха, обогащённого кислородом. Встречаясь с раскалённым коксом (который служит и топливом, и фильтром), шихта прогревается, плавится и стекает в виде однородного расплава в нижнюю часть – горн. Этот процесс требует идеальной синхронизации.

Скорость загрузки, состав дутья и уровень расплава должны находиться в строгом балансе. Любое нарушение ведёт к «холодному» или «перегретому» ходу печи, что губительно для стабильности волокна.

Современная альтернатива – печи ванного типа (газо- или электроплавильные). Они представляют собой следующую ступень технологической эволюции. В них шихта плавится в ванне с жидким стеклом за счёт тепла от газовых горелок или электрических тэнов. Такие печи отличаются следующими особенностями:

- исключают использование кокса, тем самым предотвращая загрязнение расплава продуктами его сгорания;

- обеспечивают более точный контроль температуры и химического состава расплава;

- повышают экологичность (но требуют больших капитальных вложений и затрат на энергию).

Физико-химическая суть процесса заключается не в простом расплавлении, а в глубокой гомогенизации и доведении расплава до строго заданных реологических свойств. Проще говоря, каменная смесь должна превратиться не просто в жидкость, а в жидкость с определённой «текучестью» и поверхностным натяжением, оптимальной для вытягивания в тончайшие нити на центрифуге. Это достигается за счёт выдержки при критической температуре, когда все компоненты вступают в сложные силикатные реакции.

Ключевую роль в управлении этим огненным процессом играет комплексное оборудование. Это не только сама печь, но и система подачи и подготовки дутья (воздухонагреватели, компрессоры), точные системы дозировки кокса и шихты, высокотемпературная футеровка из специальных огнеупоров, способная годами выдерживать термические и химические атаки, и, наконец, системы автоматического контроля. Датчики непрерывно отслеживают температуру в разных зонах, состав отходящих газов и уровень расплава, позволяя оператору в режиме реального времени корректировать режим.

Этап плавления – это управляемая высокотемпературная металлургия неметаллов. Его эффективность определяет не только качество продукта, но и экономику всего производства, так как на него приходится основная доля энергозатрат. Поэтому для производителя критически важна надёжность, ремонтопригодность и технологическая современность всего печного агрегата и его вспомогательных систем. Модернизация этого узла – будь то замена устаревшей футеровки, установка систем рекуперации тепла от отходящих газов для подогрева дутья или полный переход на новый тип печи – является стратегическим решением, кардинально влияющим на конкурентоспособность предприятия.

3. Волокнообразование

Создание волокон — ключевой этап, на котором расплав превращается в волокнистую структуру, определяющую теплоизоляционные и механические свойства ваты. Это этап высокоскоростной физической трансформации, где под контролем точной механики и гидродинамики рождается основа материала – тончайшее минеральное волокно. Здесь решается, будет ли вата прочной, эластичной и обладающей низкой теплопроводностью или же превратится в грубую и хрупкую субстанцию.

Основа процесса – превращение струи в нить. Расплав, достигший в печи идеальной температуры и вязкости, по герметичному жёлобу (фидеру) непрерывной струёй подаётся к волокнообразующему агрегату. Исторически использовался метод дутья паром, но сегодня доминирует центробежно-дутьевой способ как наиболее эффективный и контролируемый.

Ключевой элемент – высокоскоростная центрифуга, горизонтальный вращающийся диск из жаропрочного сплава, разогнанный до нескольких тысяч оборотов в минуту. Расплав попадает на его рабочую поверхность и, подчиняясь чудовищной центробежной силе, немедленно сбрасывается с кромки в виде множества микроскопических струй. Однако этого недостаточно для формирования длинного и тонкого волокна. Навстречу этим струям устремляется кольцевой или плоскостной поток перегретого воздуха или пара, подаваемый под высоким давлением через специальные сопла. Этот аэродинамический удар выполняет финальную работу: захватывает первичные капли и вытягивает их в тонкие нити длиной до нескольких сантиметров, мгновенно охлаждающиеся в полёте. Длина и толщина волокна жёстко зависят от баланса четырёх сил:

- вязкости расплава;

- скорости вращения центрифуги;

- температуры;

- скорости дутья.

Управление созданной тканью из воздуха и камня – задача инженерной точности. Любая вибрация центрифуги, дисбаланс, микроскопическая выработка на её рабочей кромке или нестабильность в подаче дутья приводят к грубым нарушениям в структуре ковра:

- появлению неволокнистых включений («корольков»);

- разбросу толщины волокон;

- потере изоляционных свойств готовой продукции.

Современные линии оснащаются многоуровневыми системами контроля, где оптические датчики анализируют спектр волокна в реальном времени, а автоматика корректирует режимы.

Волокнообразование – очередная критическая точка производства, где химия и физика расплава окончательно материализуются в качество продукта. Надёжность и точность оборудования на этом этапе становятся абсолютным приоритетом. Для производителя это означает, что ключевые узлы – центрифуги, системы форсунок для дутья, фидеры для расплава – должны изготавливаться из специальных износостойких сплавов, обладать безупречной балансировкой и ремонтопригодностью. Именно на этом этапе потребность в высокотехнологичном оборудовании проявляется наиболее остро для производства, восстановления и поддержания геометрической и динамической точности высоконагруженных компонентов – именно они определяют качество и конкурентоспособность продукции, выпускаемой на заводе.

4. Формование ковра и импрегнирование (пропитка)

Этап формования ковра и пропитки превращает хаотичное облако минеральных волокон в первичную форму и внутренние связи. Если волокнообразование можно сравнить с прядением бесконечной нити, то эта фазу – с ткачеством, где под контролем точной механики и химии создаётся объёмный, рыхлый холст, готовый к окончательному превращению. Здесь закладывается не только геометрия будущего изделия, но и его скрытый каркас, определяющий прочность и долговечность.

Процесс начинается сразу под центрифугой, в камере осаждения. Минеральные волокна, увлекаемые потоком воздуха, встречают движущуюся сетку горизонтального конвейера. Проходя сквозь её ячейки, воздух уходит в систему аспирации, а волокна, теряя скорость, послойно осаждаются, формируя бесконечный, неравномерный и чрезвычайно рыхлый слой – первичный ковёр. Ключевая задача на этой стадии – добиться абсолютно однородной плотности и толщины по всей ширине и длине полотна. Любой перекос в подаче волокна или сбой в системе отсоса воздуха приводит к образованию «волн» и «провалов», что губительно для стабильности свойств конечного продукта. Управление этой воздушно-волокнистой массой зависит от аэродинамики и точной регулировки положения формообразующих элементов.

Параллельно с осаждением происходит главное химическое вмешательство в процесс – импрегнирование, или нанесение связующего состава. Специальные форсунки-распылители, расположенные над конвейером, создают мелкодисперсный аэрозоль из водного раствора связующих компонентов. Чаще всего это модифицированные фенолформальдегидные или акриловые олигомеры, гидрофобизирующие добавки (масла) и связующие-промоторы. Этот «туман» окутывает волокна, и его микроскопические капли адсорбируются на их поверхности, не заполняя поры между ними.

Точность дозировки и равномерность распыления критически важны. Избыток связующего ухудшит экологические и пожарные характеристики, сделает вату жёсткой, а его недостаток не обеспечит необходимой прочности после полимеризации.

Гидрофобизатор, введённый на этом этапе, придаёт волокнам водоотталкивающие свойства, заставляя влагу скатываться с их поверхности, не проникая в толщу материала. Это основа долговечности утеплителя в реальных условиях эксплуатации.

Этап формования и пропитки можно назвать первым актом структурирования, где неосязаемый поток волокон превращается в предсказуемый полуфабрикат. Его качество зависит от гармоничной работы сложного оборудования: систем аспирации и равномерного распределения волокна, прецизионных дозаторов и форсунок для нанесения связующего, которые должны быть абсолютно чистыми и не забиваться. Для производителя стабильность этого этапа означает минимизацию технологического брака и гарантированное соответствие продукции заявленной плотности и теплопроводности. Инвестиции в модернизацию этого узла – в системы распыления, точные насосы-дозаторы и интеллектуальные системы контроля – напрямую влияют на экономичный расход дорогостоящего связующего и на создание материала с безупречной и стабильной внутренней архитектурой.

5. Термообработка (полимеризация)

Этап термообработки, или полимеризации, можно сравнить с выпеканием хлеба. Сформованный холодный и рыхлый ковёр из минеральных волокон, пропитанных связующим, отправляется в «умную» печь. Здесь происходит его структурное и химическое превращение в готовый, стабильный продукт с заданными физико-механическими свойствами. Это не просто сушка, а сложная термохимическая реакция, финальный акт, определяющий прочность, геометрию и долговечность минераловатной плиты или мата.

Путь через гофропечь – тщательно выверенный температурный режим. Ковёр движется по бесконечной сетчатой ленте конвейера через многоуровневую (чаще всего двух- или трёхъярусную) камерную печь, где над и под ним циркулируют потоки горячего воздуха. Критически важна не просто высокая температура (обычно в диапазоне 200–250 °C), а её точное профилирование по длине печи.

- Первая зона – это интенсивный прогрев до температуры активации связующего.

- Вторая, основная зона – выдержка, в течение которой происходит отверждение (поликонденсация) связующего.

- Третья зона – плавное охлаждение, предотвращающее внутренние напряжения.

Нарушение профилирования, например слишком резкий нагрев, приведёт к «закипанию» связующего на поверхности и его недоотверждению в толще ковра, что вызовет коробление и потерю прочности.

Химическая суть процесса – рождение каркаса. Адсорбированные на волокнах фенолформальдегидные или акриловые олигомеры под действием тепла переходят в необратимое твёрдое состояние. Молекулы связующего вступают в реакцию между собой, образуя трёхмерную полимерную сетку, которая прочно сшивает точки контакта минеральных волокон. Этот каркас не заполняет всё пространство, а лишь фиксирует волокнистую структуру, сохраняя воздушные поры – основу теплоизоляции. Параллельно происходит испарение остаточной влаги и окончательное закрепление гидрофобизирующих добавок, обеспечивающих водоотталкивающие свойства ваты.

Управление этим превращением является задачей прецизионного инженерного комплекса. Стабильность процесса зависит от слаженной работы всего оборудования с соблюдением:

- равномерной подачи ковра без перекосов;

- абсолютно однородного поля температур в каждой точке рабочей камеры (обеспечивается сложной системой горелок и рециркуляции воздуха);

- точного контроля скорости конвейера.

Любой сбой – колебание напряжения в сети, прогорание теплоизоляции, неравномерная подача газа на горелки – немедленно отразится на качестве производимой продукции, находящейся в печи.

Термообработка – завершающий синтез технологии и контроля, где сырой полуфабрикат обретает свою окончательную форму, прочность и набор эксплуатационных характеристик. Надёжность печного агрегата, точность его систем теплогенерации и воздухораспределения, а также долговечность конвейерной ленты, работающей в агрессивной высокотемпературной среде, являются важными факторами для бесперебойного выпуска конкурентоспособной продукции. Для производителя это означает, что инвестиции в современные энергоэффективные и точно управляемые печи полимеризации – прямой путь к снижению брака, экономии энергоносителей и гарантии стабильного качества, которое ждёт конечный потребитель.

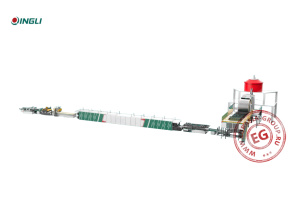

6. Резка и упаковка

Этап резки и упаковки заключается в переходе от непрерывного промышленного производства к созданию конкретного, готового к отправке потребителю товара. Здесь бесконечный ковёр минеральной ваты, прошедший закалку в печи, превращается в плиты, маты или цилиндры строго заданных размеров. Здесь технологический фокус смещается с процессов плавления и формирования расплава на механическую обработку и логистику, где абсолютная точность и сохранение целостности хрупкой волокнистой структуры выходят на первый план.

Процесс начинается с продольной резки. Охлаждённый непрерывный ковёр шириной, как правило, 1,2 или 2,4 метра поступает на комплекс дисковых или ленточных пил, установленных поперёк движения конвейера. Их задача разрезать полотно на полосы необходимой ширины. Точность здесь исчисляется миллиметрами, а качество реза определяет количество отходов и товарный вид кромки. Любая вибрация, износ пилы или смещение приводят к образованию «бахромы» и нарушению геометрии, что неприемлемо для современного рынка, где монтаж ведётся вплотную к строительным конструкциям.

Следом вступает поперечная резка, синхронизированная с движением конвейера. Обычно это гильотинный нож или высокоскоростная пила, которые по сигналу датчиков длины совершают точный рез, отделяя плиту или рулон заданной длины. На современных линиях этот процесс полностью автоматизирован и интегрирован в единую систему управления.

Особую сложность представляет резка изделий большой толщины и плотности, где требуется значительное усилие и особо острый, износостойкий инструмент, исключающий сминание и расслоение материала.

Далее следует специализированная обработка. В зависимости от ассортимента автоматизированные станки могут выполнять фасонную резку для создания клиновидных плит, сегментов для трубной изоляции или V-образных пазов на плитах для вентилируемых фасадов. Этот участок – вершина технологической цепочки, демонстрирующая гибкость производства и требующая самого совершенного программно-управляемого оборудования.

Финальный аккорд – упаковка. Нарезанные изделия автоматически группируются в транспортные пачки, обтягиваются прочной стретч- или термоусадочной плёнкой, формируя жёсткий, защищённый от влаги и механических повреждений блок. Современные упаковочные линии наносят на каждый блок маркировку с ключевой информацией:

- тип изделия;

- размеры в мм;

- плотность в кг/м³;

- дата производства.

Это не просто техническая операция, а создание «лица» продукта, обеспечивающее его сохранность при хранении и транспортировке, а также удобство для конечного покупателя.

Участок резки и упаковки – это система обеспечения потребительских качеств и рентабельности. Его эффективность напрямую определяет выход готовой продукции и минимизацию безвозвратных отходов. Надёжность, острота и точность режущего инструмента, а также бесперебойность работы высокоскоростных упаковочных машин являются критически важными для конкурентоспособности. Для производителя это означает, что инвестиции в современные роботизированные линии финишной обработки не только повышают производительность, но и прокладывают прямой путь к снижению себестоимости, повышению точности исполнения заказов и укреплению репутации бренда на рынке, где даже мелочи на финише имеют решающее значение.

Заключение

Современное производство минеральной ваты – это синтез химии, теплотехники и точной механики. Каждый этап предъявляет высокие требования к надёжности, точности и автоматизации оборудования. Для российских производителей минераловатной продукции стратегически важен доступ к высокотехнологичному и специальному оборудованию, позволяющему не только поддерживать, но и модернизировать ключевые узлы: от форсунок и фильер до линий резки и сборки.

Импорт промышленного оборудования из Китая сегодня – прекрасная возможность получить оптимальное соотношение передовых технологий, адаптированности к сложным производственным условиям и экономической эффективности. Это напрямую влияет на конкурентоспособность конечной продукции – качественной минеральной ваты.