Плавильные агрегаты – сердце производства минеральной ваты

Производство минеральной ваты начинается не с плетения волокна, а с дробления и плавления камня. Превращение базальта, габбро или доломита в тончайшие волокна, формирующие утеплитель, происходит в самом технологически ответственном звене – плавильном агрегате. Именно от его бесперебойной работы, эффективности и стабильности качества расплава зависит вся последующая цепочка выпуска продукции. Выбор подходящего «сердца» для вашего производства – это стратегическое решение, определяющее рентабельность предприятия на годы вперёд.

Почему плавильный узел критически важен?

В производстве минеральной ваты плавильный агрегат – это гораздо больше, чем просто печь для расплавления камня. Будет правильнее рассматривать его как ключевой трансформационный центр, где закладываются фундаментальные характеристики будущего продукта и экономические показатели всего предприятия. Его критическая важность проистекает из совокупности технологических, качественных и экономических факторов, неразрывно связанных между собой.

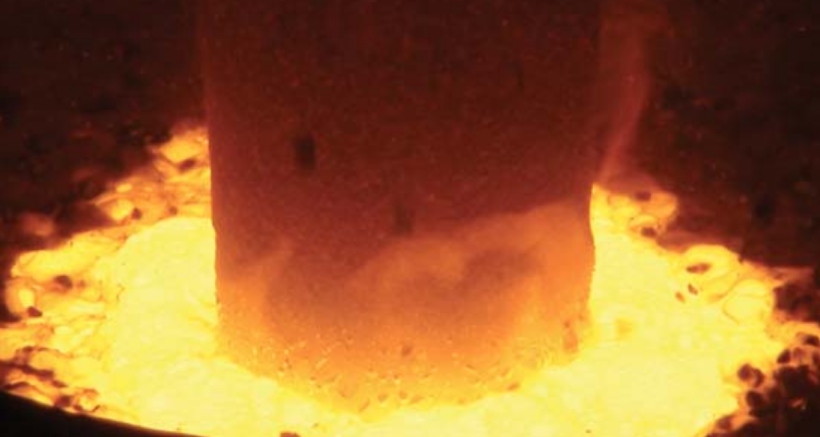

Технологическое сердце процесса

Именно в печи происходит принципиальное изменение состояния материала: твёрдое сырьё превращается в однородный жидкий расплав с заданной вязкостью и химическим составом. Чтобы добиться этого, требуется стабильность ключевых параметров, таких как:

- температура,

- постоянство потока,

- химическая однородность.

Перечисленное является ключевыми факторами для последующего волокнообразования. Любое отклонение в температуре или составе немедленно сказывается на процессе формирования волокна в фильерном узле. Нестабильный расплав приводит к образованию некондиционных «корольков» (нерасплавившихся частиц), утолщению волокон, их разрывам и, как следствие, к нарушению геометрии и ухудшению теплоизоляционных свойств готовой ваты. То есть качество плавления на базовом уровне определяет качество получаемого волокна.

Центр энергетического баланса

Плавильный узел считается главным потребителем энергии в технологической цепочке. Его энергоэффективность напрямую определяет себестоимость тонны готовой продукции. Современный агрегат – сложная система, где задача не просто нагреть, но и максимально сохранить тепло, рекуперировать его, оптимизировать режим горения или электронагрева. Устаревшая или неэффективная печь становится источником постоянных финансовых потерь, сводя на нет рентабельность даже при идеальных условиях на остальных этапах. Инвестиции в технологичный энергосберегающий узел станут прямой инвестицией в снижение операционных расходов на долгие годы.

Гарант бесперебойности производства

Надёжность и ремонтопригодность плавильного агрегата – вопрос непрерывности работы всего завода. Остановка плавки означает простой всей линии. Поэтому для бесперебойной работы критически важны такие характеристики, как:

- стойкость футеровки и охлаждаемых элементов к термическим ударам и химической агрессии расплава;

- надёжность систем подачи сырья и отвода расплава;

- продуманность конструкции для быстрого технического обслуживания.

Оборудование, спроектированное с учётом тяжёлых условий непрерывного цикла, минимизирует риски внеплановых простоев, которые всегда оборачиваются колоссальными убытками.

Фактор экологической и эксплуатационной безопасности

Современная печь для базальта – это ответ на жёсткие экологические и трудовые нормы. Она должна обеспечивать не только плавление, но и контроль за выбросами, безопасность персонала, управление шлаковыми отходами. Конструкции последнего поколения печей изначально включают в себя решения для снижения эмиссии, эффективного улавливания мелкой взвеси, безопасного удаления побочных продуктов. Поэтому выбор плавильного узла – это также выбор в пользу соответствия стандартам и минимизации экологических рисков.

Плавильный узел можно назвать основной точкой, где сходятся все ключевые векторы успешного производства: качество продукта, эффективность затрат, надёжность линии и экологическая ответственность. Ошибиться в его выборе – значит заложить системные ограничения для всего бизнеса. Правильный же выбор, основанный на глубоком понимании технологии и надёжности поставщика, создаёт незыблемый фундамент для стабильного и прибыльного выпуска конкурентоспособной минеральной ваты. Это не просто оборудование, это стратегический актив.

Ключевые типы плавильных агрегатов и их особенности

Принципиальный выбор технологии плавления определяет всю архитектуру производства минеральной ваты. Это решение, которое основывается на анализе доступного сырья, требуемого качества конечного продукта, региональных тарифов на энергоносители и стратегических задач предприятия. На практике выбор сводится к двум основным технологическим философиям, каждая из которых представлена своим типом агрегата: вагранкой (шахтной печью) и электропечью.

Вагранка – проверенная мощь для крупнотоннажного производства

Вагранка, или шахтная печь с коксовым нагревом, остаётся «рабочей лошадкой» отрасли, особенно в сегменте массового производства. Её принцип работы, при котором плавление происходит за счёт сжигания кокса, перемежающегося со слоями сырья, обеспечивает высокую тепловую инерцию и производительность.

Ключевым преимуществом этой технологии является её универсальность и «всеядность». Она способна стабильно перерабатывать широкий спектр минерального сырья различной фракции и химической активности, демонстрируя при этом высокую ремонтопригодность. Главным вызовом для современных производителей является экологический аспект, а именно эффективная очистка отходящих газов. Однако сегодня это не является препятствием. Передовые модели оснащаются многоступенчатыми системами газоочистки, которые не просто улавливают пыль, но и решают вопросы с сопутствующими выбросами, делая производство соответствующим самым строгим нормам. Экономика вагранки особенно привлекательна при крупных объёмах выпуска и доступности кокса.

Электропечь – точность и чистота для высоких стандартов

Рудно-термическая электропечь представляет собой индустриальный инструмент высшей точности. Плавление в ней происходит за счёт преобразования электрической энергии в тепловую непосредственно в слое шихты, что обеспечивает принципиально иной уровень контроля. Данный метод гарантирует максимальную химическую стабильность и однородность расплава, а также его высокую чистоту. Это критически важно для производства минеральной ваты с заданными и стабильными эксплуатационными характеристиками, включая тонкие и супертонкие волокна.

Электропечь исключает продукты сгорания из технологического процесса, что кардинально упрощает экологическую инфраструктуру цеха – необходимость в сложных газоочистных сооружениях отпадает. Её выбор становится стратегически оправданным в регионах с доступной электроэнергией, при работе на дорогостоящем или требовательном сырье, а также при фокусе на выпуске продукции высоких марок. Экономика здесь строится не на дешевизне энергоносителя, а на снижении капитальных затрат на очистку газов, безупречном качестве продукта и высочайшей управляемости процесса.

Современный тренд – синергия технологий

Передовой край развития отрасли – это не конкуренция, а интеграция подходов. Наиболее эффективными становятся гибридные решения, где преимущества каждой технологии дополняют и усиливают друг друга. Например, использование вагранки в качестве основного агрегата для плавления с последующей доводкой и гомогенизацией расплава в электрической ванне (система «вагранка-электропечь»). Это позволяет сочетать производительность и неприхотливость вагранки с точностью и чистотой электроплавки, получая на выходе расплав идеального качества для формирования волокна. Такой подход демонстрирует, что вопрос выбора между типами агрегатов сегодня трансформировался в задачу грамотного инжиниринга и комбинирования технологий под конкретные бизнес-цели и условия заказчика. Понимание этих нюансов и способность предложить оптимальную, а не шаблонную конфигурацию и есть признак глубокой экспертизы поставщика оборудования.

Современные тенденции: что предлагает передовое китайское оборудование

Эволюция китайского машиностроения для производства минеральной ваты перешла в качественно новую фазу. Речь уже не идёт о простом воспроизведении проверенных западных образцов. Сегодня ведущие производители из КНР предлагают комплексные технологические философии, в которых плавильный агрегат становится умным, адаптивным и глубоко интегрированным ядром производства. Их подход основан на решении конкретных проблем, с которыми сталкиваются реальные предприятия:

- работа на неидеальном сырье;

- необходимость экономии ресурсов;

- требования к изменению продукции;

- минимизация эксплуатационных рисков.

Фокус на интеллектуальном управлении и экологической эффективности

Современный агрегат – это прежде всего единая цифровая экосистема. Передовые решения оснащаются многоуровневыми системами автоматизации, которые выходят далеко за рамки простого поддержания температуры. Речь идёт об алгоритмах, непрерывно анализирующих:

- состав шихты,

- давление газов,

- вязкость расплава,

- тепловую карту футеровки.

Также алгоритмы прогнозируют износ узлов и самостоятельно корректируют режимы для достижения заданных параметров качества с минимальным расходом энергии и сырья. Всё это превращает плавку из искусства мастера в воспроизводимую инженерную практику. Параллельно, особенно для вагранок, произошёл радикальный скачок в экологичности. Многоступенчатые системы очистки отходящих газов, включающие циклоны, скрубберы и рукавные фильтры с автоматической регенерацией, проектируются как неотъемлемая часть агрегата, а не как опция за доплату. Такой подход гарантирует соответствие самым строгим природоохранным нормам с момента запуска.

Прорыв в материалах и гибкости конструкций

Долговечность и надёжность печей закладываются на уровне применения новых материалов. Речь идёт о специальных сортах огнеупоров с повышенной стойкостью к конкретным химическим составам расплава, о продуманных системах интенсивного охлаждения критических узлов, выполненных из жаропрочных сплавов. Эти решения напрямую снижают стоимость жизненного цикла оборудования, увеличивая межремонтные периоды.

Второй ключевой тренд – модульность и гибкость архитектуры. Производители предлагают не жёсткие шаблоны, а концепцию «конструктора», позволяющую интегрировать в одну линию синергию разных технологий. Например, основную плавку вести в высокопроизводительной вагранке, а затем пропускать расплав через компактную электропечь-гомогенизатор для филигранной доводки его параметров перед фильерным узлом. Это позволяет создать для заказчика уникальную технологическую цепочку, адаптированную под его специфическое сырьё и ассортимент продукции – от стандартных плит до технических изделий премиум-класса.

Инжиниринг полного цикла как стандарт

Важнейшее предложение современного китайского поставщика заключается в переходе от продажи оборудования к предоставлению технологической гарантии. Это означает глубокое сотрудничество на этапе проектирования, когда подбирается не просто тип печи, а моделируется весь процесс, включая подготовку шихты и утилизацию шлаков.

Оборудование поставляется с полным пакетом инжиниринговых данных и встроенными системами удалённого мониторинга, позволяющими специалистам-поставщикам в режиме реального времени анализировать работу узла и предотвращать возможные сбои. Поэтому передовое китайское оборудование сегодня – это гарантированное технологическое решение, обеспечивающее предсказуемое качество, прогнозируемую себестоимость и соответствие всем нормативным требованиям. В этом формируется главное – устойчивое конкурентное преимущество для производителя минеральной ваты.

Почему импорт надёжного китайского оборудования через специализированного поставщика в России – разумный выбор?

Выбор в пользу современного китайского оборудования для плавильного узла – это лишь первое, хотя и важнейшее, решение. Второе, не менее стратегическое, – определение канала его приобретения и интеграции. Прямые переговоры с зарубежным заводом могут казаться путём к сокращению издержек. Однако в контексте сложного промышленного оборудования это путь, сопряжённый с совокупностью скрытых рисков и долгосрочных затрат. Сотрудничество же с профессиональным российским импортёром-интегратором трансформирует простую покупку в создание долгосрочного технологического альянса, где ценность формируется не только на этапе поставки, но на протяжении всего жизненного цикла агрегата.

Преодоление разрывов: экспертиза как мост между культурами производства

Специализированный поставщик выступает в роли критически важного связующего звена, преодолевающего не только географическое, но и технико-коммуникационное расстояние. Он обладает глубоким пониманием как технологических нюансов, предлагаемых китайскими производителями (знание сильных сторон конкретных заводов, эволюции моделей, реальной, а не заявленной эксплуатационной истории), так и специфики требований российского рынка – от климатических особенностей и качества местного сырья до норм технического регулирования и менталитета обслуживающего персонала. Эта двойная компетенция позволяет не просто перевести каталог, а адаптировать предложение, провести технико-экономическое обоснование, спроектировать узел именно под условия конкретного предприятия, избегая фатальных ошибок несоответствия.

Гарантия результата – от предпродажной проверки до постгарантийной поддержки

Ключевая ценность обязательного партнёра – принятие на себя ответственности за конечный результат, то есть за бесперебойную работу оборудования на площадке заказчика. Начинается сотрудничество с этапа верификации, когда инженеры проводят независимую проверку готового агрегата на заводе-изготовителе перед отгрузкой, сверяя качество сварных швов, марки огнеупоров, комплектацию. Это продолжается на этапе «под ключ», включающем не только логистику и таможенное оформление, но и авторский надзор за монтажом и пусконаладку силами специалистов, уже имеющих успешный опыт ввода аналогичных линий.

Такой подход становится безусловным преимуществом на этапе эксплуатации, когда наличие представительства в России означает оперативное реагирование на запросы, собственный склад наиболее изнашиваемых узлов и материалов, способность в кратчайшие сроки организовать выезд сервисной бригады. Заказчик получает не «печь в ящике» с инструкцией, а работающую систему с адресным сервисом.

Экономика жизненного цикла – скрытая эффективность комплексного подхода

Истинная экономия проявляется не в потенциальной разнице каталожной цены, а в общей стоимости владения на протяжении многих лет. Профессиональный импортёр закладывает в проект решения, минимизирующие будущие операционные расходы и простои. Он обеспечивает легализацию оборудования в соответствии со всеми нормативами, что страхует от административных рисков. Его роль как единого ответственного центра по всем вопросам – от документации до ремонта – освобождает технический персонал заказчика от решения несвойственных задач, позволяя сконцентрироваться на основном производстве. В долгосрочной перспективе такое партнёрство оказывается не статьёй затрат, а инвестицией в предсказуемость, сокращение незапланированных издержек и технологическую стабильность. В конечном итоге это и формирует устойчивое конкурентное преимущество производителя минеральной ваты.

Заключение

Инвестиции в современный, надёжный и эффективный плавильный агрегат – это фундамент для конкурентоспособного производства минеральной ваты. Сегодня китайское оборудование в данной нише предлагает оптимальное соотношение «цена – технологичность - надёжность». Ключ к успеху – в правильном выборе не только агрегата, но и партнёра-импортёра, который обеспечит бесперебойную интеграцию этого «сердца» в технологический организм вашего предприятия и долгую стабильную работу.

Готовы обсудить модернизацию вашего производства или запуск новой линии? Мы подберём оптимальное плавильное решение, которое станет основой вашего роста и прибыли.