Печи полимеризации и резки – финишная обработка минеральной ваты

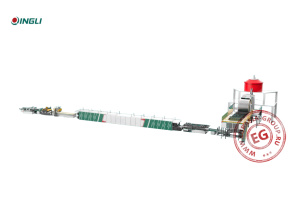

Производство минеральной ваты считается высокотехнологичным процессом, в котором этап финишной обработки превращает первичный минеральный ковёр в готовый продукт с заданными свойствами. Современные линии полимеризации и резки являются технологическим ядром этой стадии. Для российских производителей, стремящихся к повышению конкурентоспособности, выбор надёжного и технологичного оборудования является стратегической задачей. В этом контексте импорт современных китайских линий, предлагающих оптимальное соотношение цены, инноваций и адаптивности, становится рациональным решением.

Технологический стержень – печи полимеризации

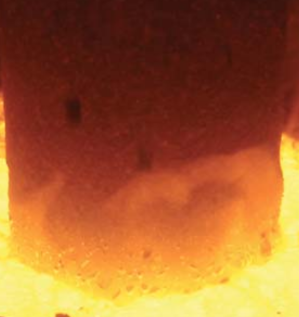

Печь полимеризации можно назвать технологическим ядром производства, определяющим конечные эксплуатационные свойства минераловатной продукции. В отличие от простой сушильной камеры, это высокотехнологичный реактор, где под воздействием контролируемых температурных полей происходит не испарение влаги, а глубокая термохимическая реакция – поликонденсация связующего. Именно здесь волокнистый ковёр, пропитанный фенолформальдегидными или современными биосвязующими, превращается в монолитный, упругий и геометрически стабильный материал с заданной структурой и прочностью.

Работа современной печи полимеризации – это искусство управления теплом и воздушными потоками. Критически важным параметром является не просто максимальная температура, а точное соблюдение заданного термопрофиля по всей длине и ширине транспортёра. Печь условно делится на несколько независимых зон:

- подготовительную;

- полимеризирующую;

- стабилизирующую.

В каждой из них с высочайшей точностью поддерживаются свои температурно-временные параметры. Это обеспечивает не только полное «сшивание» молекулярных цепочек связующего, но и предотвращает внутренние напряжения, коробление или пожелтение плиты. Нарушение режима в любой из зон ведёт к скрытым дефектам, таким как:

- повышенная хрупкость;

- недостаточная прочность на расслоение;

- ухудшение водоотталкивающих свойств.

Энергоэффективность современной печи полимеризации стала не просто преимуществом, а базовым требованием. Передовые решения, доступные на рынке, интегрируют сложные системы рекуперации тепла. Отработанные горячие газы не выбрасываются в атмосферу, а проходят через теплообменники, где отдают свою энергию свежему, нагнетаемому в печь воздуху. Эта замкнутая система позволяет сократить потребление газа на нагрев до 30%, что напрямую снижает себестоимость тонны продукции. Для российских производителей, где стоимость энергоресурсов является значимой статьёй расходов, этот параметр напрямую влияет на рентабельность.

Не менее важна адаптивность оборудования. Универсальных решений не существует: связующие разных производителей, состав сырья (базальт, доменные шлаки), целевая плотность продукции – всё это требует тонкой настройки режимов. Современные печи полимеризации управляются сложными PLC-контроллерами, которые позволяют сохранять и мгновенно загружать рецепты для разных типов продукции.

Особое значение для российского рынка имеет конструктивная надёжность и способность оборудования стабильно работать в условиях нестабильных температур в цехе, что характерно для холодного времени года.

Выбор печи полимеризации – это выбор будущего качества всего модельного ряда. Это инвестиция в стабильность выходных параметров, низкий процент брака и, в конечном счёте, в репутацию бренда. Современные китайские установки демонстрируют глубокое понимание этих технологических принципов, предлагая российским производителям доступ к решениям, которые ещё несколько лет назад считались прерогативой дорогостоящих европейских линий.

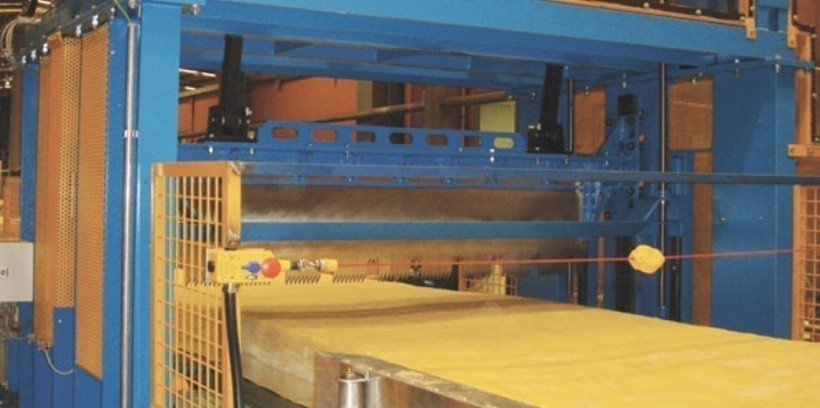

Точность и производительность – автоматизированные линии резки

После выхода из печи полимеризации минераловатный «пирог» представляет собой монолит, обладающий заданными физико-техническими свойствами. Однако его рыночная стоимость и применимость в строительстве окончательно формируются на следующем, не менее критичном этапе – этапе точной размерной обработки.

Современные линии резки выполняют роль высокоточного хирургического инструмента, где любая погрешность ведёт не просто к эстетическому дефекту, а потере теплового контура и сложностям монтажа на объекте. Их задача – бескомпромиссно точно и с минимальными потерями сырья преобразовать цельный массив в партию готовых изделий, соответствующих строгим ГОСТам и требованиям заказчика.

Технологическая суть этого этапа заключается в синхронной работе двух контуров: контура механической точности и контура цифрового управления. Механическая основа – мощные, виброустойчивые станины, оснащённые системами продольной и поперечной резки.

Продольные дисковые или ленточные ножи, изготовленные из специализированных стальных сплавов, обеспечивают ровный, неопушённый рез по всей длине транспортёра. Поперечная резка, часто осуществляемая гильотинным или маятниковым способом, должна выполняться с таким же безупречным качеством, исключая сколы кромок. Ключевым элементом здесь являются сервоприводы, которые пришли на смену устаревшим гидравлическим и механическим системам. Именно сервопривод обеспечивает плавность хода, позиционирование с точностью до долей миллиметра и абсолютную повторяемость каждого движения, что невозможно при ручном или полуавтоматическом управлении.

Однако «железо» становится интеллектуальным только благодаря второму контуру – системе компьютерного управления на базе промышленного контроллера (PLC) и человеко-машинного интерфейса (HMI). Это мозг всего процесса. В него загружается цифровая спецификация заказа: толщина, ширина, длина плит или матов, необходимый типоразмерный ряд из одной пачки сырца (первично обработанного продукта).

Оператор задаёт параметры не вручную, а выбирает рецепт, после чего система самостоятельно рассчитывает логистику движения платформ, последовательность и координаты каждого реза. Это позволяет практически мгновенно переключаться между разными форматами продукции, сводя к нулю время переналадки. Кроме того, система ведёт непрерывный мониторинг состояния режущего инструмента, предупреждая оператора о необходимости замены или заточки, что является превентивной мерой против брака.

Результатом синергии механики и цифры становится прямая экономическая выгода:

- Во-первых, минимизируется так называемая «некондиция». Снижение погрешности резки с ±5 до ±1 мм кардинально уменьшает объём отходов, что при масштабах промышленного производства означает спасение сотен тонн готовой продукции в год.

- Во-вторых, идеальная геометрия плит – это не только удобство для монтажников, но и гарантия отсутствия «мостиков холода» в утеплённой конструкции, что напрямую усиливает рыночные аргументы о качестве продукции.

- В-третьих, полная автоматизация исключает субъективный человеческий фактор, обеспечивая стабильность выхода продукции 24/7.

Резюме. Автоматизированная линия резки – это не просто заключительный участок конвейера, а стратегический узел, преобразующий физические свойства материала в его коммерческую ценность и конкурентное преимущество. Для российского производителя, работающего в сегментах как массового жилищного строительства, так и ответственных промышленных объектов, инвестиции в такой высокоточный инструмент – прямой путь к укреплению репутации надёжного поставщика и повышению операционной эффективности бизнеса в целом. Современные китайские линии, предлагающие такой уровень автоматизации, делают этот шаг технологического апгрейда финансово доступным и окупаемым в сжатые сроки.

Ключевые факторы при выборе оборудования для российского производства

Выбор линии полимеризации и резки для производства минеральной ваты – не просто техническая закупка. Это стратегическое решение, определяющее операционную и экономическую судьбу предприятия на годы вперёд. Для российского производителя, работающего в условиях специфических климатических, логистических и рыночных вызовов, этот выбор должен опираться на комплексный анализ, где цена оборудования является лишь одним из многих слагаемых уравнения. Критически важно оценивать потенциальную линию через призму долгосрочной надёжности, адаптивности и общего экономического эффекта.

Первым и фундаментальным фактором выступает соответствие технологическим требованиям и гибкость. Оборудование должно не только обеспечивать требуемую производительность в тоннах или кубометрах в сутки, но и обладать технологическим резервом для будущего развития. Для российского рынка с его растущим спросом на специализированную продукцию – плиты повышенной жёсткости, ламельные решения, изделия нестандартных размеров – ключевое значение приобретает гибкость переналадки. Линия должна позволять быстро и с минимальными потерями сырья переходить с одного типа продукции на другой. Это напрямую влияет на способность предприятия оперативно реагировать на запросы строительных компаний и выходить на высокомаржинальные нишевые сегменты.

Второй, не менее важный аспект – адаптация к локальным условиям эксплуатации. Речь идёт не только о климатической стойкости к низким температурам в неотапливаемых производственных зонах в зимний период. Это комплексная задача, включающая устойчивость электроники к перепадам напряжения, работу систем аспирации и вентиляции в условиях высокой запылённости, а также конструктивную прочность, рассчитанную на интенсивный, бесперебойный цикл. Оборудование, изначально спроектированное для мягкого климата и идеальных условий, может стать источником хронических простоев в реалиях российской промышленной площадки.

Третий критерий выбора – уровень автоматизации и технологической оснащённости. Здесь необходим взвешенный подход. Полная роботизация не всегда является синонимом эффективности в условиях возможного дефицита высококвалифицированных сервисных инженеров. Оптимальным решением часто становится разумная модульная автоматизация, где ключевые для качества и безопасности процессы (контроль температуры в печи, точность позиционирования резки) управляются прецизионной электроникой, а вспомогательные операции могут допускать ручное управление. Особое внимание стоит уделить системе сбора и переработки отходов (крошки и обрезков), так как её эффективность напрямую определяет коэффициент использования сырья и экологическую составляющую производства.

Наконец, решающим фактором, о котором часто забывают в погоне за техническими характеристиками, является комплекс сервисной и логистической поддержки от поставщика. Для импортного оборудования это критический параметр успеха. Необходимо оценивать не только наличие гарантии, но и реальную схему технического сопровождения.

Идеальный поставщик-импортёр выступает в роли технологического партнёра, который обеспечивает:

- возможность оперативной дистанционной диагностики;

- наличие склада критически важных запасных частей на территории РФ или КНР;

- обучение персонала заказчика не только эксплуатации, но и базовому обслуживанию;

- юридическую и таможенную чистоту поставки.

Долгосрочная стоимость владения оборудованием на 30-40% определяется именно качеством этого сервисного сопровождения.

Если подвести итог, то выбор линии для российского производства является поиском баланса между передовой технологией и прагматичной надёжностью. Это инвестиция в актив, который должен работать стабильно, предсказуемо и экономично в конкретных, порой неидеальных условиях.

Современные китайские производители, в сотрудничестве с опытными импортёрами, научились предлагать именно такие сбалансированные решения: технологичные, но не избыточные, автоматизированные, но ремонтопригодные, и что самое важное – адаптированные под логистические и сервисные реалии евразийского рынка.

Преимущества импорта современных китайских линий

Современное китайское промышленное оборудование для производства минеральной ваты давно перешагнуло этап простого копирования. Оно предлагает:

- оптимальное соотношение цены и технологичности. Зачастую аналогичные европейским технические решения реализуются с существенно более низкими капитальными затратами;

- быструю адаптацию под требования заказчика. Китайские производители гибко подходят к модификации стандартных проектов под конкретные задачи клиента;

- встроенные энергосберегающие решения. Современные линии проектируются с учётом стоимости энергоресурсов, что напрямую влияет на себестоимость продукции.

Заключение

Линия полимеризации и резки – это не просто статья расходов, а инвестиция в качество, репутацию и рентабельность бизнеса по производству минеральной ваты. Грамотно подобранное, надёжное оборудование обеспечивает выход на стабильно высокие показатели выпускаемой продукции. Такая стратегия критически важна в условиях конкурентного рынка стройматериалов.

Импорт технологичных линий из Китая через проверенного поставщика, который берёт на себя логистику, таможенное оформление, сервис и гарантийное обслуживание, позволяет российским предприятиям модернизировать производства с минимальными рисками и максимальной отдачей. Выбор в пользу современного оборудования для финишной обработки – это стратегический шаг к укреплению позиций на рынке теплоизоляционных материалов.