Отечественное VS импортное оборудование для производства пенополистирола: плюсы, минусы и мифы

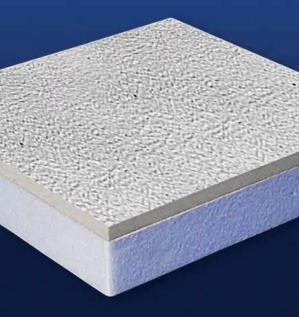

Выбор технологической базы для производства пенополистирола – стратегическое решение, определяющее рентабельность и конкурентоспособность предприятия на годы вперёд. На российском рынке этот выбор часто сводится к дилемме: условно «отечественное» или импортное оборудование. Однако реальность гораздо сложнее и интереснее устоявшихся стереотипов. Предлагаем разобраться в них, чтобы не допустить ошибок при выборе и принять верное решение.

Суровая реальность – кто он, отечественный производитель?

При обсуждении выбора оборудования для производства пенополистирола в России часто звучит тезис о поддержке отечественного производителя. Этот аргумент, безусловно, имеет вес в стратегическом планировании бизнеса. Однако за ним скрывается фундаментальное непонимание реальной структуры рынка, которое может привести к неэффективным инвестициям. Давайте внимательно посмотрим, что на самом деле стоит за вывеской «Сделано в России» в этой узкоспециализированной отрасли.

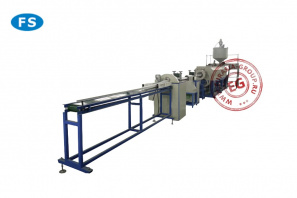

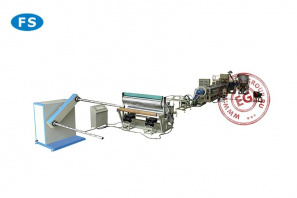

Истина заключается в том, что в стране практически отсутствует полномасштабное, с нуля до готового агрегата, производство технологических линий для пенополистирола. Это не вопрос качества или желания, а следствие глобализации технологических цепочек и экономической целесообразности. Разработка и отладка собственных пресс-форм, режущих систем с ЧПУ, вакуумных насосных станций и электронных блоков управления требуют колоссальных инвестиций в НИОКР и специализированных производственных мощностей. Мировой опыт показал, что эти компетенции сконцентрированы всего в нескольких технологических кластерах, крупнейшим из которых является Китай.

То есть компании, позиционирующие себя как российские производители, выполняют критически важную, но иную роль: они являются системными интеграторами и адаптаторами. Их ключевая компетенция – не в выплавке конструкционных сталей и не в разработке уникальных чертежей станков, а в умении:

- скомпоновать готовые технологические модули, закупленные на китайских машиностроительных заводах;

- произвести адаптацию под конкретные требования российского рынка (например, русификацию интерфейсов, настройку под ГОСТы);

- обеспечить монтаж, пусконаладку и сервисное обслуживание на месте.

Фактически, покупая «отечественную» линию, вы приобретаете качественно собранный и локализованный китайский технологический комплекс. Ядро оборудования – литьевые модули, системы дозирования и автоматизации – прибывает из-за рубежа в виде готовых узлов. Это не хорошо и не плохо – это объективная реальность глобального рынка оборудования.

Возникает закономерный вопрос о добавленной стоимости. Она, безусловно, есть и заключается в услугах интеграции, гарантии единой ответственности и оперативной технической поддержке здесь и сейчас. Именно за эту услугу клиент платит значительную премию, которая закладывается в конечную стоимость. Эта премия – плата за удобство и снижение видимой сложности логистики и коммуникации.

Понимание этой модели ставит перед производителем пенополистирола не эмоциональный выбор между «своим» и «чужим», а сугубо рациональный вопрос об оптимизации затрат. Звучит этот вопрос так: готов ли я платить интегратору за его услуги по сборке и адаптации, или же эти средства эффективнее направить на организацию прямого партнёрства с заводом-изготовителем в Китае, получив при этом более выгодную цену и полный контроль над спецификацией? Как правило, ответ определяет конкурентоспособность бизнеса в долгосрочной перспективе.

Сравнительный анализ – где кроются истинные преимущества?

Принимая решение о закупке оборудования, предприниматель оказывается на перепутье между двумя организационными моделями, каждая из которых предлагает свой баланс удобства, контроля и стоимости. Предстоит сделать выбор не столько между странами-производителями, сколько между цепочками создания стоимости и распределения рисков. Понимание глубинной механики каждой модели открывает путь к осознанному инвестированию.

Модель первая – работа с отечественным производителем (локальным интегратором)

Этот путь можно сравнить с приобретением полностью укомплектованного технологического решения «под ключ». Отечественная компания берёт на себя весь комплекс задач – от подбора китайских модулей и их адаптивной сборки до пусконаладки оборудования на вашем производстве. Главная ценность здесь – единое окно ответственности. Вы получаете гарантию и сервис от одной организации, которая говорит с вами на одном языке, понимает локальные нормативы и оперативно реагирует на вызовы. Это снижает операционные риски на этапе запуска и создаёт ощущение защищённости. Однако эта безопасность имеет свою цену. В конечную стоимость заложена не только работа по сборке и настройке, но и маржа за избавление вас от необходимости:

- вести международные переговоры,

- организовывать сложную логистику,

- подготовить таможенное оформление.

Кроме того, вы оказываетесь в рамках той спецификации и круга поставщиков комплектующих, которые выбрал для вас интегратор, что может ограничить потенциал для будущей модернизации.

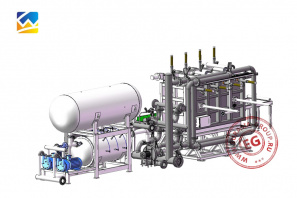

Модель вторая – прямой импорт с профессиональным партнёром в России

Этот маршрут требует более активной позиции, но открывает иной уровень эффективности и контроля. Вы можете прямо взаимодействовать с китайским заводом-изготовителем, устранив целый ряд посреднических наценок. Это напрямую конвертируется в экономию бюджета, которую можно направить на расширение мощностей или улучшение характеристик самой линии. Вы получаете возможность детально проработать техническое задание непосредственно с инженерами, выбирая компоненты и конфигурации под свои уникальные задачи, а не под усреднённый проект.

Это путь к созданию действительно индивидуального технологического актива. Но! Ключевым условием успеха здесь становится не сам факт прямого контакта с Китаем, а наличие в России надёжного инжинирингового партнёра – профессионального импортёра, который выполняет роль вашего технологического адвоката.

Такой партнёр берет на себя критически важные функции:

- проводит аудит китайских заводов,

- обеспечивает юридическое и таможенное сопровождение,

- контролирует качество сборки на этапе предотгрузочной инспекции.

А главное – создаёт полноценный сервисный центр с инженерами и складом запчастей уже на российской земле.

Истинное преимущество кроется не в абстрактном выборе «китайского» вместо «российского», а в выборе оптимальной цепочки поставок и сервиса. Первая модель предлагает удобство за счёт локальности и некоторой зависимости. Вторая модель, реализуемая через компетентного партнёра-импортёра, обеспечивает стратегическую гибкость, максимальную стоимость и прямой доступ к технологическим источникам, трансформируя потенциальные сложности международной поставки в своё долгосрочное конкурентное преимущество. В конечном счёте выбор определяет, платите ли вы за процесс или инвестируете в актив.

Что если самостоятельно организовать себе прямую поставку оборудования из Китая, то есть без партнёра-импортёра? Скрытая арифметика выгоды и риски

Идея прямого выхода на китайского производителя, минуя всех посредников, выглядит предельно логичной и привлекательной для предпринимателя. Это кажется рациональным путём к максимальной экономии. Однако на практике этот путь напоминает не прогулку по проторённой дороге, а сложную экспедицию, где карта сокровищ – это одновременно и перечень всех рисков. Экономия в 20-40% не станет подарком судьбы, а по сути превратится в расход за управление целым комплексом скрытых работ и вызовов, которые обычно берёт на себя международный поставщик.

Напомним, что вы покупаете не просто станок, а целый технологический проект. Экономия средств – это ваш бюджет на его реализацию. И он уйдёт на решение россыпи задач, каждая из которых требует специфической экспертизы. Например, выбор компании-производителя превращается из коммерческой в глубокую технико-аналитическую работу. Вам предстоит не просто найти завод, который присылает красивые рендеры оборудования, а провести полноценный аудит:

- Кто его реальные клиенты?

- Каков уровень станков в его цехах?

- Из каких комплектующих собираются узлы и агрегаты?

Без погружения в отраслевые нюансы и без личных визитов на производственную площадку в КНР высок риск столкнуться с «фасадным» заводом-сборщиком. Такой не контролирует качество комплектующих и не обладает инженерной глубиной для поддержки.

Прямой доступ к разработчикам – это палка о двух концах. С одной стороны, это возможность тонкой настройки оборудования под ваши цели. С другой – диалог, осложнённый не только языковым, но и профессионально-культурным барьером. Техническое задание, кажущееся вам однозначным, может быть истолковано китайскими инженерами иначе. Нюансы терминологии, различия в стандартах, разный подход к документированию – всё это может вылиться в дорогостоящие ошибки на этапах приёмки, сборки или запуска. Да, вы экономите на посреднике, но должны либо сами стать экспертом по межкультурному инжиниринговому общению, либо нанять такого специалиста.

Логистика и таможня – это отдельная операция, где цена ошибки измеряется неделями и даже месяцами нарушенных сроков. Ключевой вопрос не в оплате фрахта, а в правильном оформлении кодов ТН ВЭД, сертификации, уплате пошлин и сборов. Неверный код может привести к задержкам, штрафам или необходимости уплатить больший сбор.

Оборудование, застрявшее на таможне из-за некорректных документов, не только не работает, но и генерирует убытки изо дня в день.

И самый критичный вопрос – послепродажный сервис. Что произойдёт, когда через полгода эксплуатации линии потребуется замена критического узла или детали? Готовы ли вы ждать их доставки из Китая 45-60 дней, остановив линию? Самостоятельная организация сервиса – то есть создание собственного склада комплектующих (что требует точного предвидения возможных поломок) и наличие в штате универсального инженера, способного диагностировать проблему и координировать её решение с заводом за тысячи километров – станет нерентабельной. Это постоянные операционные издержки и риски.

Именно здесь и проявляется ценность профессионального партнёра-импортёра. Он не является «лишним звеном», а выполняет функцию вашего внешнего квалифицированного департамента сложных закупок и технической поддержки. Он превращает ваши 20-40% экономии из рискованного ресурса в чистую финансовую выгоду и технологическое преимущество.

Для производственной компании, обладающей или готовой создать у себя соответствующие компетенции (международный отдел закупок, юристы по ВЭД, штатные сервисные инженеры), самостоятельный импорт может быть оправданной стратегией. Но для большинства же производителей, чья цель сфокусирована на выпуске пенополистирола, а не логистике и международном инжиниринге, эта экономия часто оборачивается скрытыми затратами, стрессом и потерянным временем.

Разрушение мифов, или Что говорят факты?

В сфере промышленного оборудования, особенно когда речь идёт о технологически сложных отраслях вроде производства пенополистирола, решения часто принимаются под влиянием укоренившихся стереотипов. Эти мифы, сформированные опытом десяти- или даже двадцатилетней давности, создают мощный информационный шум, мешая трезво оценить современные реалии глобального рынка. Однако бизнес, основанный на устаревших представлениях, сегодня теряет не только деньги, но и стратегические возможности для роста. Давайте разберём ключевые из этих убеждений, опираясь не на слухи, а на факты и текущее состояние технологий, чтобы отделить реальные риски от надуманных страхов.

Миф 1. Китайское – значит недолговечное

Сегодня китайское промышленное машиностроение сегментировано. Наряду с бюджетными установками существуют заводы, выпускающие оборудование мирового класса на современных станках с ЧПУ, использующие европейские комплектующие (Siemens, Mitsubishi, ABB) и разрабатывающие собственные инновационные решения. Задача импортёра – отфильтровать рынок и поставлять в Россию технику верхнего и среднего ценового сегментов.

Миф 2. Европейское оборудование всегда лучше

Это утверждение было абсолютной истиной 15-20 лет назад. Сегодня при кратной разнице в стоимости (европейское может быть дороже в 3-5 раз) технологический разрыв в базовых и даже многих продвинутых решениях для пенополистирола минимален. Китайские инженеры активно перенимают опыт, а многие европейские бренды также перенесли часть производства в Китай.

Миф 3. С отечественным оборудованием меньше проблем с запчастями

Парадокс в том, что при поломке ключевого узла на «российской» линии вам всё равно придётся ждать поставки того самого китайского компонента, только через посредника. Прямой контракт с китайским производителем и грамотное формирование склада ЗИП решает эту проблему эффективнее.

Стратегический вывод для российского производителя

В условиях, когда фундамент технологий всё равно приходит из-за рубежа, наиболее рациональной стратегией становится построение прямых, долгосрочных отношений с проверенным китайским производителем через компетентного импортёра в России.

Ключевая ценность такого партнёра – не просто в поставке «груды железа», а в глубоком знании специфики обоих рынков. Он способен:

- Провести профессиональную селекцию заводов-изготовителей в Китае, отсеяв кустарные мастерские.

- Организовать полный цикл: от разработки ТЗ и инжиниринга до шефмонтажа, пусконаладки и обучения вашего персонала.

- Предоставить полноценный сервис на территории России, имея штат инженеров и склад наиболее востребованных запчастей для станков.

Выбор смещается не между «российским» и «китайским», а между посреднической сборкой и прямыми профессиональными поставками «под ключ». Второй путь даёт полный контроль, максимальную экономию средств на этапе закупки и возможность построить технологическую линию, идеально соответствующую вашим бизнес-задачам, без переплаты за избыточные бренды или неэффективные решения.

Инвестируйте не в мифы, а в проверенные технологии и прямые связи с их источниками. В современной реальности это – самый короткий путь к технологическому лидерству и высокой рентабельности в производстве пенополистирола.