Оборудование для производства разных видов минеральной ваты: стекловаты, каменной ваты, шлаковаты

Производство минеральной ваты – относительно сложный процесс. Здесь конечные свойства тепло- и звукоизоляционного материала напрямую зависят от точности подбора и качества оборудования. Несмотря на общее название, стекловата, каменная вата и шлаковата имеют принципиальные различия в сырьевой базе и технологии изготовления, что требует различного производственного оснащения. Для российских производителей, стремящихся к модернизации или запуску новых линий, импорт комплексных решений из Китая стал оптимальным балансом между передовыми технологиями, надёжностью и экономической целесообразностью.

Фундаментальные различия в сырье и их влияние на выбор оборудования

Выбор комплекса оборудования для производства минеральной ваты является прямым следствием физико-химических свойств используемого сырья, а не просто вопрос инженерных предпочтений. Каждый тип ваты (стеклянная, каменная или шлаковая) формирует уникальный набор требований к температуре, агрессивности среды, вязкости расплава и целевой структуре волокна. Эти параметры, в свою очередь, напрямую диктуют конструктивные особенности каждого модуля технологической линии – от плавильного агрегата до камеры полимеризации. Таким образом, глубокое понимание природы исходного материала служит ключом к грамотному подбору и успешному импорту эффективного промышленного комплекса.

Рассматривая сырье для стекловаты, которое включает бой стекла, кварцевый песок и компоненты-модификаторы, важно отметить его специфику. Оно характеризуется относительно низкой температурой плавления в диапазоне 1200-1400 °C. При этом расплав обладает высокой коррозионной активностью из-за присутствия щелочных оксидов и сравнительно низкой вязкостью. Данные свойства закономерно влияют на выбор оборудования для плавления, где требуются:

- специализированные электропечи;

- газовые печи с футеровкой из материалов, устойчивых к химической коррозии.

В процессе волокнообразования низкая вязкость расплава позволяет эффективно применять высокооборотные многовалковые центрифуги. Тонкость и хрупкость получаемых нитей диктуют необходимость использования систем точного распыления связующих и камер полимеризации с мягким, точно калиброванным температурным режимом.

Принципиально иные требования выдвигает производство каменной (базальтовой) ваты, исходным материалом для которой служат габбро-базальтовые породы. Этот тугоплавкий материал требует достижения и стабильного поддержания экстремальных температур вплоть до 1500 °C. Его расплав отличается высокой вязкостью и выраженной абразивностью. В таких условиях сердцем линии становятся мощные вертикальные электродуговые индукционные печи, часто с компьютерным управлением пирометрическим режимом.

Для волокнообразования необходимы сверхпрочные центрифуги с фильерами из специальных жаропрочных сплавов, нередко в комбинации с дутьевыми технологиями. Финишная стадия также имеет особенности: для структурирования ковра применяются более термостойкие связующие, а камера полимеризации должна обеспечивать их равномерное и полное отверждение при высоких температурах.

Технология производства шлаковаты, основанная на использовании доменных гранулированных шлаков, формирует иной сценарий. Основным вызовом здесь становится не столько температура плавления, которая является более низкой, сколько переменчивость и остаточная кислотность химического состава сырья, напрямую зависящего от работы металлургического комбината. Это обуславливает выбор в пользу надёжных вагранок шахтного типа, оснащённых эффективными системами газоочистки. Ключевым требованием к линии в целом является её повышенная адаптивность: оборудование для волокнообразования и нанесения связующего должно допускать оперативную корректировку режимов для компенсации колебаний качества исходного сырья и обеспечения стабильности выходных параметров готовой продукции.

С точки зрения импорта оборудования из Китая, это детальное понимание трансформируется в конкретные преимущества. Оно позволяет перейти от абстрактного запроса к предметному техническому заданию, где акценты расставлены в соответствии с выбранным сырьевым путём. Поэтому фокус смещается:

- для каменной ваты – на стойкость плавильного агрегата и узла волокнообразования к высоким температурам и абразиву;

- для стекловаты – на коррозионную стойкость и прецизионный контроль температур;

- для шлаковаты – на надёжность и гибкость настройки основных параметров.

Такой подход обеспечивает не просто поставку набора машин, а интеграцию оптимизированного технологического комплекса. Он будет готов к работе с конкретным сырьём, а вместе с этим гарантировать рентабельность и качество конечного продукта для российского рынка.

Оборудование для производства стекловаты

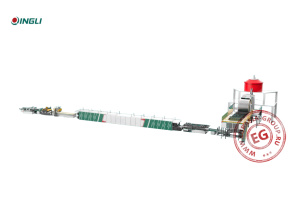

Производство стекловаты представляет собой непрерывный процесс, где точность и согласованность работы каждого агрегата напрямую определяют качество конечного продукта. Его архитектура выстраивается вокруг особенностей силикатного расплава, который, обладая относительно невысокой температурой плавления, отличается повышенной коррозионной активностью и требует филигранного контроля на этапе волокнообразования.

Отправной точкой технологической цепочки является подготовка и плавление шихты. Сырьевая смесь, основу которой составляет бой стекла с добавлением кварцевого песка, соды и модификаторов, загружается в специальные плавильные агрегаты. Современные линии всё чаще базируются на электропечах или высокоэффективных газовых печах, которые обеспечивают не только стабильный температурный режим в диапазоне 1200-1400 °C, но и повышенную устойчивость футеровки к агрессивному химическому воздействию расплава. Ключевым трендом, особенно в оборудовании, предлагаемом ведущими китайскими производителями, является интеграция систем рекуперации тепла, что значительно снижает энергоёмкость этого этапа и повышает общую экономическую эффективность производства.

Сердцем линии, где формируются базовые свойства будущего утеплителя, является узел волокнообразования. Гомогенная стекломасса подаётся на сложные многовалковые центрифуги, вращающиеся с чрезвычайно высокой скоростью. Под действием центробежных сил через микроскопические фильеры из платины или специальных сплавов расплав вытягивается в тончайшие нити. Параллельно на только что сформированные волокна наносится аэрозоль связующего вещества – чаще всего на основе акрила или модифицированных мочевиноформальдегидных (карбамидоформальдегидных) смол. Этот момент требует прецизионной точности, так как от равномерности распределения связующего зависят характеристики стекломата, такие как:

- прочность,

- эластичность,

- долговечность.

Именно здесь проявляется качество инженерных решений. Надёжные китайские комплексы оснащаются системами точной термостатической подачи расплава и синхронизированными форсунками для распыла, что гарантирует идеальную геометрию и структуру волокна.

Следующий критически важный этап – формование «ковра» и полимеризация. Воздушный поток направляет волокна, покрытые связующим, на движущийся конвейер-формирователь. Здесь они осаждаются в виде однородного слоя заданной толщины и плотности. Этот бесконечный «ковёр» затем поступает в камеру термообработки (полимеризации) – протяжённую конвейерную печь с точно зонированной температурой. Внутри у неё происходит активация и отверждение связующих смол при строго контролируемых температурах, обычно в пределах 180-250 °C. Необходимо соблюдать тонкий баланс, поскольку:

- недогрев ведёт к непрочности изделия,

- перегрев вызывает потерю эластичности и пожелтение материала.

Оборудование от продвинутых производителей включает в себя многоточечные системы контроля температуры и влажности по всей длине печи, что обеспечивает безупречное качество по всей ширине и длине полотна.

Заключительные операции обеспечивают продукции товарный вид и готовность к отгрузке. Охлаждённый и набравший прочность конвейерный ковёр направляется на участок резки. Сегодня для этого применяются высокоскоростные гильотинные комплексы с ЧПУ для поперечной резки и дисковые или ленточные пилы для продольного раскроя. Они позволяют получать плиты и маты точных размеров с минимальным количеством отходов и идеально ровным краем. Далее изделия могут проходить дополнительную обработку, такую как:

- каширование стеклохолстом или фольгой для придания специальных свойств;

- компрессию и упаковку в плотную полиэтиленовую плёнку с помощью автоматических линий.

Последнее не только уменьшает объём для логистики, но и защищает вату от увлажнения и повреждения. С точки зрения импорта комплексных решений из Китая данный технологический процесс наглядно демонстрирует ключевые преимущества современных линий.

Для российского производителя критически важны такие аспекты, как энергоэффективность за счёт интеллектуального управления печами и рекуперации, высокая степень автоматизации, минимизирующая влияние человеческого фактора, и адаптивность оборудования под потенциальное изменение рецептуры сырья или ассортимента продукции.

Надёжный поставщик предлагает не просто набор станков, а единую технологическую экосистему с централизованной системой управления, обеспечивающую стабильный выпуск стекловаты, соответствующей как российским, так и международным стандартам качества при оптимальных эксплуатационных затратах.

Оборудование для производства каменной ваты

Производство каменной ваты – это технология, работающая на грани возможностей современной промышленной термообработки. В отличие от стекловаты, где ключевым вызовом является химическая активность расплава, здесь инженерам и оборудованию приходится противостоять трём главным факторам:

- значительной абразивности сырья;

- экстремально высоким температурам;

- требованию к формированию длинного, прочного волокна.

Архитектура линии выстраивается вокруг преодоления этих вызовов, где каждый узел должен демонстрировать высочайшую надёжность и точность.

Фундаментом всего процесса служит этап подготовки и плавления тугоплавкого сырья. Габбро-базальтовые породы, являющиеся основой для высококачественной ваты, требуют создания и стабильного поддержания температуры в диапазоне 1450–1500 °С. Это предъявляет уникальные требования к плавильному агрегату. На сегодняшний день наиболее эффективным решением являются:

- современные коксовые вагранки;

- электродуговые и индукционные печи (считаются более технологичными).

Особенностью продвинутых линий, предлагаемых ведущими китайскими производителями, является использование закрытых электропечей с водоохлаждаемыми стенками и цифровой системой управления пирометрическим режимом. Такая конструкция не только гарантирует рекордную энергоэффективность и безопасность, но и позволяет добиться идеальной гомогенизации расплава, что напрямую влияет на стабильность свойств конечного волокна. Это критически важно, так как любые колебания в составе или температуре расплава на входе в следующий узел приведут к браку.

Центральным и наиболее наукоемким звеном линии выступает узел волокнообразования. Здесь жидкий базальтовый расплав, обладающий высокой вязкостью, должен быть преобразован в тончайшие и при этом исключительно прочные волокна. Технология основана на комбинированном воздействии центробежной силы и газодинамического потока. Расплав подаётся на быстро вращающиеся многовалковые центрифуги, изготовленные из специальных жаро- и износостойких сплавов.

Мощные центробежные силы формируют первичные нити, которые затем дополнительно вытягиваются и раздуваются встречным потоком перегретого пара или воздуха под высоким давлением. Именно качество изготовления и материалов центрифуг, а также точная синхронизация скоростей вращения и параметров дутья становятся решающим фактором, определяющим диаметр, длину и механические свойства волокна.

Центрифуга – это тот узел, где дешёвые или устаревшие решения быстро выходят из строя. В свою очередь инвестиции в надёжное оборудование с продуманной системой охлаждения и легкозаменяемыми элементами окупаются бесперебойностью работы и минимальным количеством брака.

Сформированное волокно, осаждаясь на движущемся транспортёре-формирователе, создаёт бесконечный «ковёр» заданной толщины и плотности. На этом этапе на него наносится тонкодисперсный аэрозоль связующих веществ – обычно высокотехнологичные фенолформальдегидные или чаще биополимерные композиции, придающие вате гидрофобность и формостабильность.

Далее ковёр поступает в многоступенчатую камеру полимеризации (конвейерную печь). Этот агрегат нельзя рассматривать просто как «сушилку». Это сложная термодинамическая установка с прецизионным зональным контролем температуры, влажности и скорости воздушных потоков. В ней происходит процесс поликонденсации связующего: под воздействием точно дозированного тепла (220–280 °C) смола полимеризуется, надёжно скрепляя волокна в единый упругий мат. Малейший перегрев в одной из зон может привести к подгоранию и потере свойств, а недогрев – к недостаточной прочности. Поэтому современные печи оснащаются распределёнными системами датчиков и автоматическими регуляторами, обеспечивающими идеальные условия по всему сечению движущегося ковра.

Финальные операции превращают монолитный ковёр в готовую продукцию. После охлаждения материал поступает на комплекс высокоточного раскроя. Мощные гильотинные ножницы с ЧПУ обеспечивают идеально ровную поперечную резку, а дисковые пилы – продольную.

Для производства плит повышенной жёсткости (для ламельных матов) может использоваться дополнительное оборудование для ламелирования – специальной переориентации волокон, увеличивающей прочность на отрыв слоёв. Завершает процесс автоматическая упаковка. Здесь изделия сжимаются до заданного транспортного объёма и герметично упаковываются в прочную плёнку, что сохраняет их свойства при длительном хранении и транспортировке.

Ключевыми критериями выбора оборудования для каменной ваты из Китая должны стать не отдельные станки, а способность поставщика предложить комплексное, сбалансированное решение, где все узлы – от энергосберегающей печи до износостойкой центрифуги и «умной» камеры полимеризации – спроектированы для совместной работы.

Оборудование для производства шлаковаты

Технология схожа с производством каменной ваты, но имеет упрощения, обусловленные свойствами доменных шлаков. Здесь ключевым фактором становится не столько достижение экстремальных температур, сколько работа с сырьём переменного состава и повышенной химической активностью. Архитектура линии строится вокруг принципов надёжности, адаптивности и эффективной очистки, обеспечивая рентабельность даже при использовании вторичного продукта металлургии.

Фундаментом процесса является тщательная подготовка и дозирование сырья. Доменные гранулированные шлаки, поступающие с металлургических комбинатов, редко обладают стабильным химическим и фракционным составом. Поэтому успешная линия начинается с узла предварительной обработки, включающего:

- дробление,

- просеивание,

- усреднение шихты.

Критически важным становится современная система автоматического дозирования и смешивания, способная оперативно корректировать рецептуру, компенсируя колебания кислотности сырья. Именно на этом этапе закладывается предсказуемость свойств будущего расплава.

Китайские комплексы часто предлагают интегрированные решения с программным обеспечением, анализирующим текущий состав и вносящим поправки в режим реального времени.

Плавление подготовленной шихты традиционно осуществляется в вагранках шахтного типа. Это обусловлено относительно невысокой температурой плавления шлаков (до 1300 °C) и экономической целесообразностью. Современные вагранки – это уже не простые агрегаты, а технологичные установки, оснащённые системами:

- подогрева дутья,

- автоматической загрузки шихты и кокса,

- многоступенчатыми системами газоочистки.

Последние включают циклонные пылеуловители, скрубберы и рукавные фильтры, обеспечивающие соответствие строгим экологическим нормам. Для производителей, ориентированных на повышенное качество волокна, доступны и варианты с электропечами, обеспечивающими более точный контроль температуры, но их эксплуатация менее экономична при работе именно со шлаками.

На этапе волокнообразования проявляется основная специфика производства. Расплав шлака характеризуется определённой вязкостью и текучестью, что позволяет эффективно использовать центробежно-дутьевые установки. Расплавленный материал подаётся на быстро вращающуюся многовалковую дисковую центрифугу, где под действием центробежных сил формируются первичные волокна, которые затем вытягиваются мощной струёй перегретого пара или воздуха. Ключевым требованием к этому узлу является не сверхвысокая стойкость к температурам (как для базальта), а надёжность и возможность плавной регулировки скоростей вращения и параметров дутья. Это позволяет оператору гибко управлять толщиной и длиной волокна, адаптируя процесс под конкретную партию сырья для получения стабильных характеристик ваты.

Формирование ковра и процесс полимеризации также требуют учёта особенностей материала. Волокна, осаждаясь на транспортёр, образуют бесконечный однородный слой, в который внедряется связующее вещество. Для шлаковаты часто применяются недорогие фенолформальдегидные смолы или их комбинации с добавками, нейтрализующими остаточную кислотность. Ковёр затем проходит через камеру термоотверждения (полимеризации) – конвейерную печь, где при температуре 200-250 °C происходит закрепление структуры. Особенностью линии для шлаковаты может быть несколько упрощённая, но чрезвычайно надёжная система терморегулирования в печи. Её главная задача – обеспечить равномерный прогрев по всей ширине и длине полотна без создания локальных перегревов.

Финишная обработка завершает цикл, превращая ковёр в товарную продукцию. После охлаждения материал поступает на линию резки, где мощные гильотинные ножи или дисковые пилы с ЧПУ раскраивают его на маты или плиты заданных геометрических размеров. Завершающим этапом является компрессия и упаковка, которые для шлаковаты имеют особое значение.

Высокая степень уплотнения в вакуумной упаковке не только снижает логистические издержки, но и минимизирует риск гигроскопичности материала при хранении и транспортировке.

При выборе оборудования для производства шлаковаты ключевыми аргументами в пользу современных линий становятся адаптивность и устойчивость технологического процесса к колебаниям сырья. Грамотно спроектированный комплекс, включающий умные системы дозирования, надёжные и ремонтопригодные вагранки с эффективной фильтрацией и гибкие узлы волокнообразования, позволяет создать высокорентабельное производство с конкурентной себестоимостью. Для российского инвестора это открывает возможность эффективно утилизировать местное сырье – металлургические шлаки – и выпускать востребованную бюджетную теплоизоляцию для ответвлённых сегментов рынка, сохраняя полный контроль над качеством и логистикой.

Критические аспекты выбора и импорта оборудования из Китая

Решение о приобретении технологической линии в Китае для производства минеральной ваты является стратегическим шагом, открывающим доступ к передовым технологиям при оптимальном соотношении инвестиций и результата. Успех этого предприятия зависит от комплексного учёта ряда взаимосвязанных аспектов, выходящих далеко за рамки простого сравнения ценовых предложений. Речь идёт о формировании долгосрочного технологического партнёрства, где каждая деталь требует внимания.

Фундаментом выбора служит глубокий технико-технологический аудит будущего производства, который начинается задолго до обращения к поставщикам. Ключевым вопросом становится не «сколько стоит линия», а «какое именно оборудование необходимо под конкретные бизнес-задачи и сырьевую базу». Производитель должен чётко определить

- целевую мощность,

- ассортимент продукции (плотность, форматы, наличие каширования).

Желательно предоставить потенциальному китайскому партнёру репрезентативные образцы местного сырья – будь то базальт, стеклобой или шлак. Современные инжиниринговые компании в КНР выполняют лабораторный анализ этого сырья и адаптацию параметров плавильного агрегата, состава шихты и режимов волокнообразования.

Игнорирование этого этапа ведёт к риску поставки «стандартной» линии, которая не сможет выйти на паспортные показатели с местными материалами.

На этапе выбора поставщика-интегратора приоритет должен смещаться с поиска фабрики-изготовителя отдельных станков в сторону поиска ответственного технологического партнёра. Такой контрагент способен взять на себя полный цикл – от проектирования и изготовления до шефмонтажа и обучения персонала. Необходимо тщательно изучать портфолио выполненных проектов, уделяя особое внимание опыту работы с российскими или схожими по климатическим и сырьевым условиям предприятиями. Прямой визит на действующее производство, запущенное данным поставщиком, часто даёт больше информации, чем десятки каталогов.

Отдельного внимания заслуживает вопрос энергоэффективности и экологичности предлагаемого решения. Современное оборудование из Китая высокого класса оснащается:

- системами рекуперации тепла от печей,

- замкнутыми циклами водяного охлаждения,

- высокоэффективными рукавными или электрофильтрами.

Эти инвестиции на старте окупаются в процессе эксплуатации существенным снижением затрат и минимизацией экологических рисков.

Юридические и логистические нюансы контракта требуют скрупулёзной проработки. Техническое задание, являющееся неотъемлемой частью договора, должно детально описывать не только комплектацию, но и гарантированные показатели:

- объём выхода волокна из сырья;

- уровень шума и вибрации оборудования;

- удельный расход энергии на тонну продукции.

Механизм приёмки на заводе-изготовителе (FAT – Factory Acceptance Test) и после поставки (SAT – Site Acceptance Test) должен быть чётко прописан, включая порядок устранения претензий. Важно заранее распределить ответственность за таможенное оформление, сертификацию оборудования в соответствии с техническими регламентами Таможенного союза (ЕАЭС) и транспортировку негабаритных грузов, которая для таких линий часто является многоэтапной.

Кульминацией и одновременно проверкой качества всего проекта становится этап пусконаладки и ввода в эксплуатацию. Условие присутствия китайских инженеров-шефмонтажников на площадке заказчика для установки, настройки и запуска линии обсуждается. Именно в этот период происходит трансфер технологий: российские специалисты проходят практическое обучение, а оборудование «притирается» к реальному сырью. Наличие на складе поставщика гарантийного запаса быстроизнашиваемых узлов (например, фильер для центрифуг, нагревательных элементов для печей) и отлаженной схемы их оперативной поставки критически важно для минимизации простоев в будущем.

Философия современного импорта смещается от разовой покупки «железа» к построению долгосрочных отношений, где китайский партнёр заинтересован в успешной и бесперебойной работе запущенного им производства, предлагая услуги по модернизации и технической поддержке на протяжении всего жизненного цикла линии.

Компетенции в импорте оборудования – это комплексная инжиниринговая задача. Её успешное решение лежит на стыке тщательного технологического планирования, выбора надёжного интегратора, юридически выверенного контракта и организации бесшовного процесса ввода в эксплуатацию. Соблюдение этих принципов позволяет российскому производителю не просто купить станки, а интегрировать в своё предприятие готовую, адаптированную и эффективную технологию, которая на долгие годы станет основой конкурентоспособности на рынке теплоизоляционных материалов.