Оборудование для производства экструдированного пенополистирола (XPS) – полный обзор технологической линии

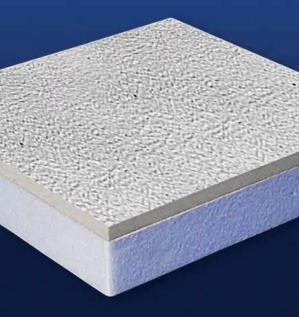

Экструдированный пенополистирол (XPS) много лет занимает устойчивую нишу на рынке теплоизоляционных продуктов. Востребованность материала можно объяснить его нулевой капиллярностью, высокой прочностью и долговечностью. Поэтому идея запуска производства XPS выглядит весьма интересной для бизнеса. Это капиталоёмкий, но высокорентабельный проект, успех которого на 80% зависит от грамотного выбора и интеграции технологической линии.

Для российских предпринимателей импортное оборудование из Китая стало оптимальным балансом между передовыми технологиями и приемлемой ценой. В данной статье мы проведём экспертный разбор линии для производства XPS, акцентируя внимание на ключевых аспектах, которые гарантируют бесперебойную работу и высокое качество продукции в российских реалиях.

Физика процесса – от подачи сырья до упаковки готового блока

Ключевое технологическое отличие экструдированного пенополистирола (XPS) от вспененного ППС (EPS) и других видов утеплителей заключается в его монолитной, закрытоячеистой структуре, формируемой в процессе непрерывной экструзии. Материал способен достигать стабильно высоких физико-механических показателей, таких как:

- низкая теплопроводность,

- высокая прочность на сжатие,

- нулевое водопоглощение.

Правда, всё это возможно только при идеальной синхронизации работы всех звеньев производственной цепи.

Технологическая линия по выпуску XPS представляет собой не просто набор отдельных агрегатов, а слаженную систему машин, работающих как единый механизм. Здесь сбой в работе одного узла немедленно нарушает весь процесс и ухудшает качество продукции на выходе. Понимание функции каждого элемента этой цепи – от загрузки сырья до упаковки изделий – это основа для осознанного выбора оборудования, грамотной эксплуатации и, как следствие, выхода на рентабельность производства. В этом разделе мы детально разберём каждый технологический модуль, объяснив его роль в создании идеальной плиты XPS, и как передовые решения от китайских машиностроителей оптимизируют эти процессы.

Узел подготовки, дозирования и смешивания сырья

Основой производства служит гранулированный полистирол общего назначения (GPPS). Для его обработки применяются точные весовые дозаторы и миксеры предварительного смешивания с добавками (антипирены, красители). Кстати, современные линии используют полностью автоматизированные модули вакуумной транспортировки сырья из силоса в приёмный бункер мешалки, что минимизирует ручной труд и потери.

Экструдер-вспениватель

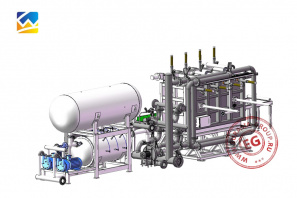

Это второй ключевой узел линии. Как правило двухшнековый экструдер с зоной вакуумирования обеспечивает плавление полимера, смешивание с газом-вспенивателем (CO2, смеси на его основе) и гомогенизацию расплава. Ключевые параметры этого узла – точность температурного контроля по зонам, неизменное давление и стабильная структура массы. Именно от качества экструдера зависит плотность и однородность ячейки будущего XPS. Гомогенная вспененная паста проходит через формующую головку (фильеру), которая придаёт материалу первоначальную геометрию.

Формующий калибровочно-охлаждающий агрегат

На этом узле лента проходит через калибратор, где под вакуумом приобретает точные финальные размеры и подвергается охлаждению. Стабильность температуры и геометрии калибратора напрямую влияет на качество поверхности и точность размеров плит.

Система вытягивания и поперечной резки

Мощные тянущие устройства, синхронизированные со скоростью экструзии, обеспечивают равномерное движение ленты. Высокоточный летучий гильотинный резак разрезает непрерывную ленту на плиты заданной длины. Здесь важна минимальная вибрация и чистота реза.

Устройство укладки и упаковки

Автоматический укладчик формирует стопы плит, которые затем оборачиваются в термоусадочную или стретч-плёнку. Автоматизация этого этапа снижает трудозатраты и минимизирует риск повреждения кромок готовой продукции.

Экономика проекта – стратегический взгляд на выбор оборудования

Принятие решения о той или иной конфигурации технологической линии для производства XPS часто сводится к поверхностному сравнению стартовых инвестиций. Такой подход таит в себе значительные риски для долгосрочной рентабельности. Истинная экономика проекта формируется не ценником на оборудование, а совокупной стоимостью владения на протяжении всего его жизненного цикла.

Каждый технологический модуль – не просто статья капитальных затрат, а ответственный узел. Он генерирует определённые операционные расходы и влияет на качество готовых изделий, а значит, и на рыночную стоимость конечного продукта. Стратегический выбор требует комплексного анализа, где стоимость покупки уравновешивается такими факторами, как:

- выход годного продукта,

- удельное энергопотребление,

- норма расхода дорогостоящих вспенивателей,

- потребность в обслуживающем персонале и ресурс ключевых узлов.

Грамотная инвестиция в этом случае не является поиском самого дешёвого варианта, это точный расчёт – какое оборудование обеспечит минимальную себестоимость кубометра качественного XPS через пять лет непрерывной работы. Именно такой взгляд превращает закупку линии из расходной статьи в обоснованный инструмент для завоевания конкурентного преимущества.

Производительность и ресурсоёмкость

Линии условно делятся на категории: малой (до 50 м³/ч), средней (50-150 м³/ч) и высокой (от 150 м³/ч) производительности. Выбор должен основываться на реалистичной оценке рынка сбыта с запасом на рост. Важно анализировать удельное энергопотребление (кВт·ч/м³) и расход вспенивателя – это основные статьи операционных затрат.

Уровень автоматизации

Полуавтоматические линии дешевле, но требуют большего персонала и подвержены «человеческому фактору». Полностью автоматизированные комплексы, предлагаемые лидерами китайского машиностроения, хоть и дороже на 20-30%, обеспечивают стабильное качество, экономию на ФОТ и точный учёт сырья, что окупается за 1,5-2 года.

Модульность и возможность модернизации

Удачным решением станет выбор линии с возможностью наращивания функционала. Например, установка дополнительного экструдера для коэкструзии (создание плит с защитным слоем) или модернизация резака для фигурной резки.

Факторы выбора и интеграции линии из Китая

Импорт сложного технологического комплекса из-за рубежа всегда считается проектом с повышенным уровнем риска. Здесь успех зависит от управления десятками взаимосвязанных нюансов. Когда речь идёт о поставке линии из Китая, ключевой задачей становится преодоление не только географической, но и технико-культурной дистанции.

Опытный импортёр понимает, что приобретает не просто машины, а работоспособную производственную экосистему, которая должна бесшовно интегрироваться в российские промышленные реалии – от электросетей и климатических условий до норм труда и менталитета обслуживающего персонала. Поэтому выбор поставщика трансформируется из поиска производителя оборудования в выбор ответственного партнёра, способного обеспечить полный цикл: от инжиниринга и адаптации проекта под специфические требования заказчика до гарантийного и постгарантийного сопровождения на территории РФ.

Качество будущего производства определяется не только паспортными характеристиками станков, но и глубиной проработки таких критических аспектов, как

- логистика,

- таможенное оформление,

- шефмонтаж и пусконаладка,

- создание устойчивой системы снабжения запчастями.

Адаптация к российским стандартам и климату

Опытный поставщик готов адаптировать оборудование к стандартам и климату РФ. Это включает установку систем управления с русифицированным интерфейсом, адаптацию электрических схем под российские напряжения и стандарты безопасности (ГОСТ, ТР ТС), доработку систем водяного охлаждения под условия отрицательных температур в неотапливаемых цехах.

Техническая поддержка и шефмонтаж

Наличие сервисного обеспечения в России – необходимое условие. Контракт должен чётко регламентировать сроки и этапы шефмонтажа силами инженеров поставщика, обучение вашего персонала, гарантийные обязательства (не менее 12 месяцев на ключевые узлы), а также поставку запчастей под заказ или со склада в РФ.

Масштабируемость и логистика

При выборе производителя оцените, может ли он в будущем поставить дополнительную линию или интегрировать новое оборудование в существующую систему. Проработайте логистику: габариты и вес экструдера и калибратора требуют специального транспорта и чёткого плана разгрузки и заноса в цех. Ответственный импортёр берёт на себя все логистические и таможенные вопросы «под ключ».

Распространённые ошибки при выборе и запуске линии XPS и как их избежать

Запуск производства экструдированного пенополистирола сопряжён не только с высокими капитальными вложениями, но и с комплексом технологических и управленческих рисков. Многие из этих рисков зарождаются не на этапе эксплуатации, а гораздо раньше – в момент формирования технического задания и выбора поставщика оборудования. Часто инвесторы, стремясь оптимизировать стартовые затраты, фокусируются исключительно на цене и базовых характеристиках линии, упуская из виду системные факторы, которые впоследствии определяют устойчивость всего предприятия.

Результатом становятся:

- хронические простои,

- невыход на паспортные показатели качества,

- неконтролируемый перерасход дорогостоящего сырья,

- провал экономической модели проекта (уже как следствие).

Первой и одной из наиболее критичных ошибок является недооценка важности подготовки инфраструктуры и сырьевой логистики. Линия, спроектированная без учёта реальных параметров цеха – высоты потолков, грузоподъёмности полов, температуры в зимний период, возможностей электросетей и системы оборотного водоснабжения, – обречена на бесконечные доработки после поставки.

Не менее опасна иллюзия, что любой гранулированный полистирол подойдёт для производства. На практике нестабильное или неподходящее сырье сводит на нет все усилия даже самой совершенной экструзионной линии, приводя к браку и остановкам. Эти риски нельзя нивелировать постфактум. Их необходимо закладывать в техническое задание для поставщика оборудования, который должен предоставить не просто список агрегатов, а комплексное решение, включая требования к подготовке площадки и рекомендации по спецификациям сырья.

Вторая группа ошибок связана с кадровым обеспечением и сервисной моделью. Покупка технологически сложного оборудования без гарантированного доступа к обученному персоналу для его обслуживания и без чёткого плана сервисной поддержки – это большой риск. Многие предприниматели полагаются на удалённую поддержку поставщика, не учитывая разницу в часовых поясах, языковой барьер и невозможность дистанционной замены вышедшего из строя механического узла.

Ключом к минимизации этих операционных рисков является выбор поставщика, который выступает не как дистанционный продавец, а как локальный технологический партнёр. Такой партнёр берет на себя не только шефмонтаж и первичное обучение, но и создаёт систему складского хранения, а также оперативную доставку критически важных запчастей. Он обеспечивает возможность немедленного выезда сервисных инженеров для решения нештатных ситуаций. В конечном счёте надёжность производства определяется не только качеством станков, но и качеством сервисной экосистемы, которая их окружает.

Не только плита XPS, а стратегия добавленной стоимости и расширение ассортимента

Успешное производство в современной строительной индустрии измеряется не только объёмами выпуска стандартной продукции, но и способностью создавать уникальные ценностные предложения для конкретных сегментов рынка.

Для предприятия по выпуску XPS стратегическая точка роста лежит в переходе от продажи теплоизоляционной плиты как универсального сырья к предложению готовых технических решений и специализированных продуктов с принципиально иной маржинальностью. Такая трансформация требует не просто маркетинговой активности, а заблаговременного закладывания в технологическую платформу возможностей для модернизации и диверсификации.

Фундаментальное преимущество получает тот инвестор, который на этапе выбора базовой линии рассматривает её не как статичный набор функций, а как динамичную платформу, способную эволюционировать вслед за рыночным спросом и архитектурными трендами. Ключевым направлением развития является создание продуктов с модифицированными поверхностями. Например, нанесение методом коэкструзии полимерной плёнки или стеклохолста формирует плиту с готовым армированным наружным слоем. Такой материал не только обладает повышенной прочностью и стойкостью к атмосферным воздействиям, но и принципиально меняет логику работы на объекте, сокращая трудозатраты и сроки монтажа. Подобное усовершенствование требует интеграции в линию дополнительного экструдера и системы ламинирования уже на старте или закладки технической возможности для её быстрой установки в будущем.

Другим перспективным путём является выпуск плит с профилированной кромкой «шип-паз», которая минимизирует мостики холода и повышает скорость укладки. Производство таких изделий диктует повышенные требования к точности и стабильности работы калибровочно-охлаждающего агрегата, а также к использованию специализированных формующих головок.

Расширение ассортимента также лежит в плоскости производства нестандартных геометрических форм и готовых конструктивных элементов. Речь идёт о выпуске такой продукции, как:

- бордюры для изоляции периметра,

- клинья для создания уклона на плоских кровлях,

- сегментированные изделия для изоляции трубопроводов и фундаментов сложной формы.

Организация такого производства превращает предприятие из поставщика материала в партнёра, предлагающего готовое инженерное решение. Это значительно укрепляет лояльность заказчиков и позволяет выйти на менее конкурентные, но более доходные рыночные ниши.

Реализация этой стратегии напрямую зависит от гибкости и точности оборудования для поперечной и продольной резки, а также от уровня автоматизации. Последний позволяет быстро перенастраивать производство с одного типоразмера на другой без потерь в качестве и производительности. Таким образом, дальновидный выбор технологической линии сегодня – это создание основы для завтрашнего лидерства на рынке высокомаржинальных специализированных решений на основе XPS.

Заключение

Инвестиции в линию по производству экструзионного пенополистирола XPS – это стратегическое решение, определяющее позицию компании на рынке на годы вперёд. Современное китайское оборудование, при глубокой проработке проекта и грамотной интеграции, позволяет создавать продукт, конкурентоспособный как по цене, так и по качеству.

Ключ к успеху лежит не только в выборе продавца, но и технологического партнёра. Партнёра, который понимает специфику российского производства, готов адаптировать оборудование, обеспечивает «послепродажную жизнь» линии и заинтересован в вашей долгосрочной рентабельности. Именно такой подход позволяет минимизировать риски и превратить сложный процесс импорта промышленного оборудования в надёжную основу для прибыльного бизнеса в сфере строительных материалов.