Линия для производства, наполнения и постобработки твёрдых желатиновых капсул

Производство твёрдых желатиновых капсул методом погружения обеспечивает точность, стабильность качества и широкие возможности кастомизации (адаптации продукта под индивидуальные предпочтения и потребности). Данная технология позволяет создавать капсулы различных размеров, цветов и составов. Поэтому разнообразие делает продукт востребованным в фармацевтике и нутрицевтике (производстве БАДов), а сам бизнес – прибыльным.

Что волнует изготовителей желатиновых капсул перед переходом на метод погружного производства?

Переход с традиционного ротационного метода на погружное формование (Dip moulding) открывает новые возможности для производителей твёрдых желатиновых капсул. Однако одновременно с этим ставит перед ними ряд технологических и экономических вопросов. Всё-таки внедрение дополнительной технологии требует тщательного анализа: нового оборудования, разновидностей сырья, контроля качества и производственных процессов. Рассмотрим основные аспекты, волнующие фабрикантов, и пути их решения.

1. Инвестиции в оборудование и модернизацию производства

Одной из главных проблем при переходе на погружной метод становятся дополнительные финансовые затраты. Производителям необходимо выбрать, приобрести и установить специализированные линии с погружными машинами (Dip Molding Lines), которые существенно отличаются от привычных ротационных установок. Кроме того, может потребоваться модернизация вспомогательных систем:

- сушки;

- настройки влажности;

- контроля температуры.

Кроме первоначальных вложений требуется учесть эксплуатационные расходы. Новое оборудование должно быть надёжным, энергоэффективным и легко интегрируемым в существующие линии.

Некоторые компании предпочитают поэтапный переход, тестируя технологию на пилотных установках перед полномасштабным внедрением.

2. Технологические нюансы и настройка процесса

Погружной метод требует точной регулировки параметров желатинового раствора. Вязкость, температура и состав смеси напрямую влияют на формирование оболочки капсулы. В отличие от штамповки, где толщина стенок задаётся механически, при погружном методе она зависит от:

- глубины и скорости погружения;

- времени высушивания;

- состава раствора.

Изготовителям необходимо обеспечить стабильность геометрии капсул, избегая дефектов, таких как неравномерное покрытие, пузыри или трещины. Для этого требуется автоматизированный контроль на каждом этапе, включая мониторинг температуры ванны и условий сушки.

3. Производительность и масштабируемость

Скорость производства при погружном методе может отличаться от ротационного, что влияет на объёмы выпуска. Производителям важно оценить, сможет ли новое оборудование обеспечить необходимую производительность без потери качества.

Оптимизация цикла производства – от погружения до сушки – позволяет сократить время изготовления каждой партии. Современные линии с несколькими погружными головками и конвейерной сушкой помогают увеличить выпуск, сохраняя стабильность параметров.

4. Контроль качества и соответствие стандартам (GMP & FDA)

Поскольку погружной метод более чувствителен к внешним факторам, системы QC (Quality Control) должны быть особенно точными. Автоматизированный оптический контроль позволяет выявлять дефекты оболочки, а регулярные тесты на растворение и механическую прочность гарантируют соответствие фармакопейным требованиям.

Соблюдение GMP & FDA остаётся критически важным, поэтому производителям необходимо адаптировать процессы под новые регуляторные нормы. В свою очередь внедрение систем отслеживания (Track & Trace) и цифрового мониторинга параметров помогает минимизировать риски.

5. Адаптация сырья и новые возможности

Погружной метод открывает перспективы для внедрения альтернативных материалов, таких как растительные полимеры (ГПМЦ, пуллулан). В связи с этим состав желатинового раствора может потребовать существенной корректировки – например, изменения концентрации пластификаторов или добавок для улучшения текучести.

Этот метод также позволяет создавать капсулы с модифицированным высвобождением и нестандартными формами, что расширяет возможности для фармацевтических инноваций.

6. Обучение персонала и логистика

Переход на новую технологию требует переподготовки операторов и технологов. Персонал должен понимать особенности работы с погружными машинами, контрольными системами и новыми протоколами QC.

Изменения могут затронуть и логистику – условия хранения и транспортировки капсул, поскольку их чувствительность к влажности и температуре может отличаться от традиционных аналогов.

Баланс между рисками и преимуществами

Несмотря на сложности перехода, погружной метод предлагает уникальные преимущества:

- снижение отходов;

- гибкость в дизайне капсул;

- возможность использования инновационных материалов.

Фабрикантам, рассматривающим этот метод на перспективу, следует провести тщательный аудит существующих мощностей, протестировать технологию на пилотных линиях и разработать стратегию постепенного внедрения.

В долгосрочной перспективе инвестиции в Dip Molding могут стать конкурентным преимуществом, особенно для компаний, ориентированных на производство специализированных и инновационных лекарственных форм.

Процесс производства, наполнения и постобработки твёрдых желатиновых капсул с помощью технологичной линии

Знание нового технологического процесса перед расширением производства крайне важно, поскольку позволяет заранее оценить затраты на сырье, оборудование, электроэнергию и другие ресурсы. Это помогает избежать непредвиденных расходов и выбрать наиболее экономически выгодный вариант расширения.

1. Подготовка желатиновой массы

Основу капсул составляет желатин, получаемый из коллагена животного происхождения (кожа, хрящи, сухожилия, связки) или его растительных аналогов, например ГПМЦ – гидроксипропилметилцеллюлозы. Для придания эластичности в массу добавляют пластификаторы (глицерин, сорбитол), а при необходимости – красители и стабилизаторы. Смесь нагревают до 50–60 °C до получения однородной жидкости, готовой к формованию.

2. Подготовка форм (штифтов)

Металлические штифты из нержавеющей стали с идеально гладкой поверхностью охлаждают до 10–15 °C. Это обеспечивает быстрое застывание желатина при погружении и облегчает последующее снятие капсул.

3. Процесс погружения

Охлаждённые штифты погружают в желатиновый раствор. Глубина и время выдержки определяют толщину стенок будущей капсулы. После извлечения на штифте остаётся слой желатина, который мгновенно затвердевает благодаря низкой температуре формы. Для увеличения толщины процесс повторяют несколько раз.

4. Сушка

Полуфабрикаты перемещают в сушильные камеры с контролируемыми параметрами (20-30 °C, низкая влажность). Это обеспечивает равномерное испарение влаги без деформации. В зависимости от размера капсул сушка занимает от нескольких минут до часа.

5. Снятие капсул

Высушенные капсулы аккуратно снимают с штифтов. Для облегчения процесса формы могут слегка нагревать. Готовые капсулы состоят из двух частей: корпуса и крышечки, которые позже соединяются после наполнения.

6. Обрезка и калибровка

Края капсул обрезают для обеспечения точной стыковки. Далее изделия проверяют на соответствие стандартам по размеру, толщине стенок и отсутствию дефектов.

7. Наполнение капсул

Капсулы заполняют порошками, гранулами, микрогранулами или жидкостями с помощью высокоточного дозирующего оборудования. После наполнения корпус и крышечка соединяются, иногда с дополнительной герметизацией (например, лазерной сваркой).

8. Контроль качества

Готовая продукция проходит проверку на:

- герметичность;

- точность дозировки;

- микробиологическую чистоту;

- отсутствие механических повреждений.

9. Упаковка

Капсулы фасуют в блистеры, флаконы или иную защитную тару с маркировкой, включающей состав, срок годности и условия хранения.

Преимущества метода погружения

Производство твёрдых желатиновых капсул методом погружения остаётся одним из самых востребованных в фармацевтике и нутрицевтике благодаря убедительным преимуществам.

| Высокая точность формования | Контролируемая толщина стенок и однородность структуры капсул |

| Минимальный процент брака благодаря автоматизированному процессу | |

| Гибкость в производстве | Возможность изготовления капсул разного размера (от 000 до 5) и формы |

| Широкая палитра цветов за счёт добавления безопасных красителей | |

| Биосовместимость и безопасность | Желатин и его растительные аналоги (ГПМЦ) нетоксичны и легко усваиваются |

| Отсутствие химических растворителей в процессе | |

| Эффективность постобработки | Быстрая сушка без деформации за счёт температурного контроля |

| Лёгкость герметизации при наполнении (включая методы лазерной сварки/пайки) | |

| Масштабируемость | Процесс легко адаптируется под малые и крупные партии |

| Совместим с высокоскоростными линиями наполнения |

Благодаря перечисленным характеристикам метод погружения сохраняет лидерство среди технологий производства капсул, обеспечивая баланс между качеством, скоростью и экономической эффективностью.

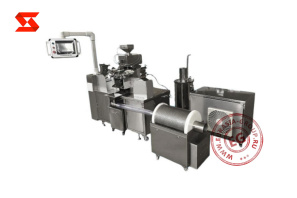

Обзор оборудования

Для наглядности предлагаем небольшой обзор линии с кратким описанием и основными характеристиками.

Линия для производства твёрдых желатиновых капсул TD-1800

Линия TD-1800 предназначена для массового изготовления высококачественных твёрдых желатиновых капсул методом погружения (Dip molding). Отличается высокой производительностью и позволяет выпускать капсулы различных размеров и форматов.

Основные характеристики:

- Производительность: до 1800 шт/мин

- Метод производства: погружение формы в жидкий желатин

- Тип производимых капсул: твёрдые желатиновые двухсекционные

- Размеры капсул: от 000 до 5 (возможность изменения оснастки)

- Автоматизация процесса: полностью автоматизированная линия, включающая загрузку сырья, формирование капсул, сушку и упаковку

Линию TD-1800 используют фармацевтические предприятия для выпуска лекарственных препаратов, биодобавок и витаминов. Она подходит для косметической промышленности, где требуются капсулы для упаковки косметических композиций. Является эффективным решением для массового производства.

| Производительность (шт/день) | 1 800 000 – 2 000 000 |

| Вес (кг) | ~26 500 |

Заключение

Метод погружения обеспечивает высокую точность и гибкость производства, позволяя создавать капсулы для различных отраслей. Современные линии, такие как TD-1800, оснащены автоматизированными системами контроля, что гарантирует стабильное качество и соответствие международным стандартам.

Несмотря на сложности перехода, погружной метод предлагает уникальные преимущества: гибкость в дизайне капсул, снижение отходов и возможность использования инновационных материалов. Производителям, рассматривающим этот метод, следует провести тщательный аудит существующих мощностей, протестировать технологию на пилотных линиях и разработать стратегию постепенного внедрения.

В долгосрочной перспективе инвестиции в Dip Molding могут стать конкурентным преимуществом, особенно для компаний, ориентированных на производство специализированных и инновационных лекарственных форм.