Бизнес на производстве пенополистирола – с чего начать, основные технологические этапы

Производство пенополистирола – это высокорентабельная ниша с устойчивым спросом со стороны строительной, упаковочной, судостроительной и сельскохозяйственной отраслей. А значит, для российского предпринимателя это возможность создать бизнес с быстрой окупаемостью и стабильным сбытом. Успех проекта на 80% зависит от грамотного выбора технологии и оборудования, где партнёрство с надёжным импортёром промышленных линий становится ключевым конкурентным преимуществом.

Анализ рынка и ниши: где востребован пенополистирол

Успех в производстве пенополистирола (далее ППС) начинается не с закупки оборудования, а с глубокого понимания структуры спроса. Этот материал прочно интегрирован в цепочки добавленной стоимости нескольких крупных отраслей российской экономики благодаря уникальному сочетанию изоляционных свойств, лёгкости и экономичности. Анализ каналов сбыта позволяет предпринимателю не просто выйти на рынок, а занять в нём устойчивую нишу с минимальной конкуренцией.

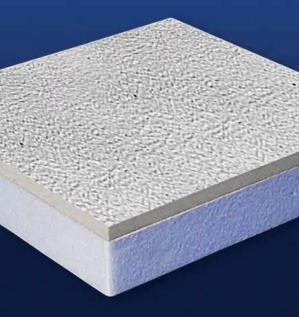

Строительный сектор был и остаётся драйвером потребления, формируя до 70% спроса на ППС. Здесь материал раскрывает свой главный потенциал – энергоэффективность. Тренд на снижение эксплуатационных расходов зданий делает пенополистирол незаменимым для утепления фасадов, фундаментов, кровель и полов.

Однако перспективы кроются не в производстве стандартных плит, а в создании изделий с повышенной добавленной стоимостью. Речь идёт о готовых строительных системах:

- несъёмной опалубке для монолитного домостроения,

- сэндвич-панелях и фасадных декоративных элементах.

Производитель, способный предложить не просто материал, а готовое технологическое решение, получает доступ к долгосрочным контрактам с крупными застройщиками. Особенно актуально это в рамках реализации национальных проектов по доступному жилью и энергосбережению.

Параллельно развивается рынок промышленной и потребительской упаковки, который демонстрирует устойчивый рост. Пенополистирол здесь не просто наполнитель, а инженерный материал для защиты. Высокие амортизационные свойства делают его идеальным для производства форм-вкладышей для транспортировки:

- сложной бытовой и компьютерной техники,

- медицинского оборудования,

- стекла и хрупкой мебели.

Ниша пищевой упаковки (контейнеры, лотки) также перспективна, но требует соблюдения дополнительных сертификационных норм. Преимущество для регионального производителя кроется в логистике. Ведь стоимость доставки готовой упаковки часто сопоставима со стоимостью самого материала, что делает локальное производство крайне выгодным для местных предприятий.

Агропромышленный комплекс и холодильная логистика представляют собой часто недооценённый, но ёмкий сегмент. Пенополистирол используется здесь для утепления:

- складов,

- овощехранилищ,

- холодильных камер,

- изотермических фургонов.

Спрос в этом сегменте менее подвержен сезонным колебаниям и цикличности строительства, обеспечивая стабильную загрузку производственных мощностей.

Кроме того, развивается направление использования ППС в сельском хозяйстве для производства утепляющих плит в животноводческих комплексах, теплицах, хранилищах, изоляционных водоёмах и гидропонных системах.

Критически важным для стратегии является региональный анализ. Наличие в радиусе 300-500 км от будущего производства крупных строительных холдингов, логистических центров, заводов по производству бытовой техники или развитого агросектора формирует первичную клиентскую базу. В условиях, когда транспортная составляющая в конечной цене материала значительна, локализация производства становится ключевым конкурентным преимуществом перед федеральными игроками.

Даже такой скромный анализ рынка показывает, что бизнес на производстве пенополистирола – это интересное направление. Ведь это не ставка на один продукт – это возможность гибкой настройки производства под потребности конкретного экономического кластера. Современное оборудование, по понятным причинам импортируемое сегодня преимущественно из Китая, позволяет именно на такой гибкости и строить бизнес-модель: одна базовая линия с набором различных пресс-форм способна выпускать и строительные плиты, и упаковку для местного завода, и элементы для сельхозпроизводителей.

Диверсификация сбыта становится главной гарантией устойчивости и рентабельности предприятия в долгосрочной перспективе.

Технология производства – от гранулы до готового блока

Технологический процесс преобразования крошечных полистирольных гранул в объёмные теплоизоляционные плиты или сложные упаковочные формы – это физика и инженерия, воплощённые в последовательности точных операций. Понимание всего процесса является ключом не только к контролю качества, но и грамотному выбору оборудования, которое станет основой вашего производства. Всё начинается с сырья – вспенивающихся гранул полистирола, содержащих порообразующий пентан. Именно он под воздействием пара запускает процесс расширения.

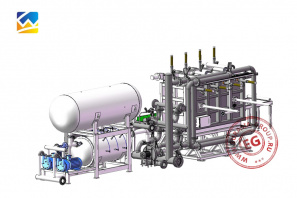

Первая и критически важная стадия – предвспенивание. Гранулы загружаются в предвспениватель, где активно перемешиваются и обрабатываются насыщенным паром. Под воздействием последнего пентан внутри гранулы закипает, полистирол размягчается, и частица увеличивается в объёме в 20-50 раз, превращаясь в лёгкую, упругую пеногранулу с замкнутыми порами. Здесь важен абсолютный контроль температуры и равномерность подачи пара, иначе вместо однородного сырья получится смесь недопененных и пережжённых гранул. Качество этой стадии определяет будущую плотность и однородность всего блока.

Стадия стабилизации и созревания часто недооценивается молодыми технологами, поэтому её игнорирование ведёт к браку на последующих этапах. Вспененные гранулы из предвспенивателя содержат внутри пор конденсат и имеют разреженное давление. Их необходимо выдержать в специальных силосах или контейнерах с активной вентиляцией. Здесь в течение 4-24 часов (в зависимости от плотности) происходит выравнивание давления, испарение остаточной влаги и «отдых» гранулы. Только стабилизированное сырьё обладает необходимой эластичностью и способностью к дальнейшему спеканию. Пропуск этого этапа приведёт к тому, что гранулы просто не спаяются в монолит, а готовые блоки дадут усадку.

Формование – основа всего производства. Стабилизированные гранулы засыпаются в герметичную металлическую блок-форму, стенки которой перфорированы мельчайшими отверстиями. Форма закрывается, и в её полость подаётся мощный поток насыщенного пара. Под этим воздействием поверхность гранул вновь плавится, частицы расширяются окончательно, заполняя всё пространство, и прочно спекаются друг с другом. От точности дозировки сырья, скорости и равномерности подачи пара зависит конечная геометрия и внутренняя структура блока. Современные автоматизированные блок-формы, оснащённые ЧПУ, позволяют минимизировать человеческий фактор и гарантировать стабильность параметров от цикла к циклу. После спекания блок охлаждается водой через специальные каналы в форме, что фиксирует его структуру.

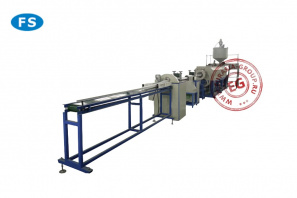

Финальная стадия – резка и калибровка. Готовый массивный блок извлекается из формы и поступает на участок резки. Здесь в дело вступают терморезочные станки с раскалёнными нихромовыми струнами. Они с хирургической точностью, подобно горячему ножу по маслу, рассекают блок на плиты заданной толщины. Точность настройки температуры и натяжения струн определяет качество кромки: она должна быть ровной, без наплывов и оплавлений. Современные линии интегрируют резку в автоматизированный цикл, где блок после формования по конвейеру поступает на станок, а на выходе оператор получает готовую пачку плит стандартного размера.

Как теперь стало понятно, технология производства пенополистирола представляет собой цепочку взаимосвязанных процессов, где сбой на любом этапе необратимо влияет на качество конечного продукта. Парадокс заключается в том, что при кажущейся простоте стабильность этого цикла на 90% зависит от слаженной работы оборудования. Именно поэтому выбор линии – не вопрос стоимости, а вопрос технологической дисциплины будущего предприятия. Надёжная, сбалансированная линия, где все агрегаты (предвспениватель, парогенератор, блок-форма, терморезка) подобраны друг под друга и настроены на совместную работу, обеспечивает не только высокую производительность, но и предсказуемое, конкурентоспособное качество вашей продукции с первого дня запуска.

Практические шаги по запуску производства

Запуск производства пенополистирола – это последовательность взаимосвязанных решений, где ошибка на одном этапе может привести к значительному удорожанию проекта или проблемам на старте. Успех определяется не только наличием капитала, но и глубоким погружением в операционные детали.

Первым и фундаментальным шагом становится юридическое оформление. Регистрация в форме Общества с ограниченной ответственностью (ООО) является безусловным выбором для серьёзного проекта. Это открывает доступ к тендерам в строительной и промышленной сферах, упрощает взаимодействие с банками по кредитным линиям на пополнение оборотных средств и создаёт доверительный образ в глазах будущих крупных заказчиков. Специфика производства требует выбора кодов ОКВЭД, связанных с переработкой полимеров, а также заблаговременного получения всех необходимых экологических и санитарно-эпидемиологических заключений, так как процесс связан с использованием пара и полимерного сырья.

Второй, не менее критичный этап – выбор и подготовка производственной площадки. К помещению предъявляются специфические требования, игнорирование которых ведёт к постоянным эксплуатационным проблемам. Необходим цех площадью от 300-400 квадратных метров с высотой потолков не менее 5-6 метров для размещения силосов вылёживания и манипуляций с крупногабаритными блоками. Также обязательны:

- мощные электрические сети (от 80 кВт для средней линии),

- бесперебойное водоснабжение для системы охлаждения блок-форм,

- эффективная приточно-вытяжная вентиляция для отвода пара и обеспечения нормальных условий труда.

Наличие подъездных путей для большегрузного транспорта, доставляющего сырьё и отгружающего готовую продукцию, – обязательное условие. Идеальным вариантом часто становится производственный корпус на территории индустриального парка, где эти инфраструктурные вопросы уже решены.

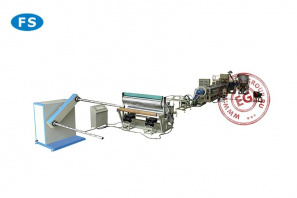

Ключевым элементом всего проекта и самой значительной статьёй инвестиций является закупка технологической линии. Здесь предприниматель стоит перед стратегическим выбором. Покупка новой, современной линии через проверенного импортёра – это оптимальный баланс цены, технологичности и надёжности. Ключевое преимущество такого подхода – получение единого технологического комплекса, где все агрегаты совместимы и настроены на совместную работу.

Профессиональный импортёр выступает не просто как посредник, а как технический партнёр. Он помогает:

- подобрать конфигурацию линии под целевые продукты заказчика (плиты, фигурная упаковка),

- организует инжиниринговую поддержку при монтаже,

- проводит обучение персонала,

- обеспечивает гарантийное и постгарантийное обслуживание.

Всё это страхует бизнес от длительных простоев, неизбежных при попытке сэкономить на покупке разнородного б/у оборудования.

Формирование команды на старте не требует большого штата. Ключевой фигурой является технолог или старший оператор, понимающий физику процесса вспенивания и имеющий опыт работы на подобном оборудовании. Основной производственный персонал – операторы линии – может быть обучен непосредственно в процессе пусконаладки.

Важно с первого дня выстроить систему контроля качества, ведь стабильность параметров продукции – главный аргумент в конкурентной борьбе. Параллельно решается вопрос логистики сырья: необходимо наладить прямые контакты с поставщиками полистирольных гранул, чтобы обеспечить бесперебойный цикл и выгодные цены, заложив основу для низкой себестоимости (Кстати, можно выпускать гранулы самостоятельно).

Финансовая модель – инвестиции и рентабельность

Финансовый фундамент проекта по производству пенополистирола строится на чётком понимании структуры капитальных затрат, операционных издержек и потенциальной маржинальности. Глубокий анализ этой модели до подписания первых договоров позволяет не только оценить привлекательность идеи, но и выявить узкие места. На данном этапе стратегическая экономия или, наоборот, разумное увеличение инвестиций определят будущую конкурентоспособность предприятия.

Структура первоначальных инвестиций формируется вокруг нескольких ключевых статей. Доминирующую позицию (от 50 до 70% бюджета) занимает закупка технологической линии. Здесь открывается основной потенциал для оптимизации. Дело в том, что выбор современных автоматизированных линий китайского производства через прямого импортёра позволяет сократить эту статью на 30–40% по сравнению с европейскими аналогами при сохранении высокого уровня технологичности.

Помимо основного оборудования (предвспениватель, блок-форма, парогенератор, терморезательный станок), в капитальные затраты закладывается стоимость дополнительного оснащения:

- силосы для вылёживания гранул,

- грузоподъёмное оборудование,

- система вентиляции.

Вторая значительная статья – подготовка помещения: аренда, ремонт, подведение необходимых мощностей (электроэнергия, вода, пар).

Третья часть – оборотные средства на закупку первой партии сырья (полистирольных гранул) и формирование финансовой подушки безопасности на период выхода на плановые объёмы продаж (На конец 2025 года для запуска завода средней мощности с производительностью от 100 кубометров в месяц требовалась инвестиция в диапазоне 9–15 миллионов рублей).

Текущие операционные расходы определяют себестоимость кубометра готовой продукции и поддаются точному расчёту. Ключевая переменная – цена сырья, полистирольных гранул, которая зависит от мировых цен на нефть и валютных курсов. На её долю приходится порядка 60–70% себестоимости. Далее следуют энергозатраты, в основном на работу парогенератора, которые составляют около 15–20%. Третья группа – фонд оплаты труда, арендные платежи, логистика, обслуживание оборудования и прочие административные расходы. При грамотной организации производства средняя себестоимость одного кубометра пенополистирола плотностью 15–25 кг/м³ в российских условиях колеблется в пределах 1500–1900 рублей.

Модель доходности и расчёт рентабельности выстраиваются от рыночной цены реализации. Оптовая цена на плиты технической изоляции стартует от 2500 руб за м³, в то время как продукция для фасадных работ или специализированная упаковка может реализовываться по 3500–4500 руб. Консервативная модель, учитывающая смешанный ассортимент, предполагает средневзвешенную отпускную цену около 3000–3300 руб. Таким образом, валовая маржа с одного кубометра составляет не менее 1000–1400 руб., что соответствует уровню валовой рентабельности в 35–50%. Это высокий показатель для перерабатывающей промышленности.

Расчёт окупаемости и точка безубыточности становятся очевидными при моделировании работы на плановой мощности. Предприятие, выходящее на объём в 100–150 м³ в месяц, генерирует валовую прибыль в размере 400–600 тыс. руб. После вычета всех постоянных издержек (аренда, зарплата, налоги) чистая месячная прибыль может достигать 250–400 тыс. руб. При таких показателях срок полной окупаемости первоначальных инвестиций укладывается в 16–22 месяца. Критически важно понимать, что рентабельность резко возрастает при диверсификации продукции. Изготовление фигурной упаковки или готовых строительных элементов с использованием специальных пресс-форм увеличивает маржинальность в 1,5 – 2 раза, сокращая сроки возврата вложений.

Финансовая устойчивость проекта напрямую зависит от двух управляемых факторов:

- бесперебойности производства,

- контроля за себестоимостью.

Именно здесь решение о партнёрстве с профессиональным импортёром оборудования окупается многократно.

Правильно подобранная линия минимизирует простои и брак, обеспечивая прогнозируемый выход продукции. А техническая поддержка и наличие запчастей предотвращают длительные остановки, которые способны уничтожить месячную прибыль. Следовательно, инвестиция в качественное оборудование – это не расход, а страховой полис для всей финансовой модели бизнеса, гарантирующий достижение расчётных показателей рентабельности.

Ключ к успеху – надёжное оборудование и грамотный импортёр

Главный риск начинающего производителя – приобретение некачественной или неподходящей линии, что ведёт к хроническим простоям и браку. Хороший партнёр не просто продаёт станки, а предлагает комплексное решение:

- помогает подобрать конфигурацию линии под задачи заказчика;

- организует предпродажную проверку на заводе-изготовителе;

- берёт на себя все таможенные процедуры;

- обеспечивает шефмонтаж и обучение персонала;

- гарантирует поставку запчастей в Россию.

Сотрудничество с профессиональным импортёром оборудования минимизирует риски и повышает шансы на успех.

Заключение

Бизнес на производстве пенополистирола сегодня остаётся одним из наиболее доступных и быстроокупаемых в сегменте перерабатывающей промышленности. Снизить порог входа и заложить основу для стабильной прибыльной работы позволяет стратегически верный выбор в пользу современного китайского оборудования, поставленного профессиональным импортёром. Это инвестиция не просто в машины, а в долгосрочную технологическую и ценовую конкурентоспособность вашего предприятия.