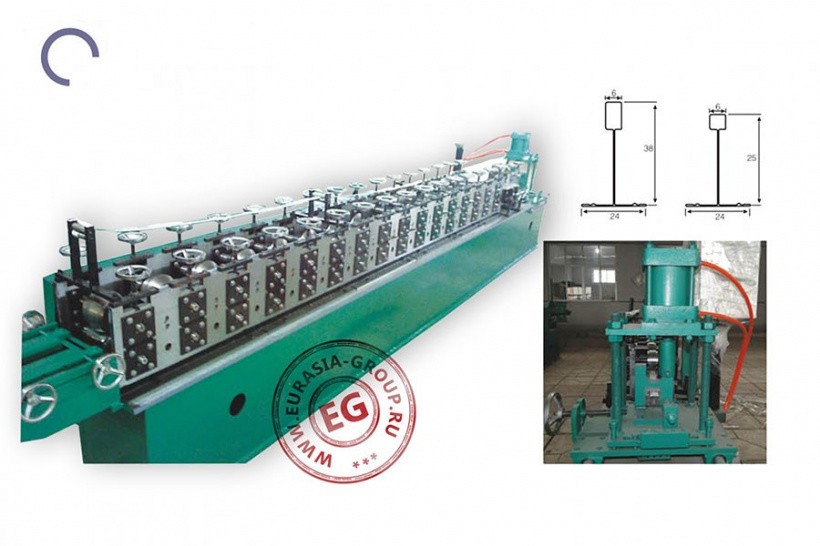

Металлический Т-образный профиль (шляпный) изготавливается из оцинкованной стали или окрашенного алюминия на профилировочных станках ТП-серии. Применяется принцип холодной формовки металла. Популярность готового изделия обуславливается, прежде всего, применением в области каркасов для вентилируемых фасадов зданий и креплений подвесного потолка. В качестве заготовок используются металлические полосы необходимой ширины и длины, которые предварительно нарезаются из рулона.

Станок для производства шляпного профиля не является универсальной конструкцией, и может производить только один вид очертания профиля. Подстройка станка осуществляется калибрующими роликами (переходами) только под размер профиля (например, два фиксируемых размера) и толщину металла. Нередко промышленники приобретают у производителей станки именно под заказ – под стандарт используемых в будущем заготовок.

Оборудование для производства Т-образного профиля, зачастую, изготавливается в едином цельносварном прочном корпусе. Каркас станины покрывают защитным слоем и снабжают окнами для наблюдения за внутренними процессами, а электрическая система безопасности в автоматическом режиме не даёт возможности запустить линию производства с открытым кожухом.

Производство Т-образного профиля совершенствуется, и станки должны быть оборудованы надёжными и безопасными элементами. Так, валы стана помещаются в герметичные корпусы подшипников, которые изготавливают из закалённого алюминия. Блок питания и смазочный блок помещаются под кожух станка. Станки оборудуются устройствами ручного управления подвесного типа («назад», «вперёд» и «пуск»).

При доукомплектовании базовой комплектации более устаревших моделей ТП-станков таким дополнительным оборудованием, как системой автоматического управления (САУ), фасонной гильотиной сабельного типа, частотным преобразователем для работы в сети 220В и регулировки скорости проката, производитель фактически получает автоматизированную линию с производительностью промышленного уровня. САУ позволяет автоматизировать рабочий процесс, вводить и контролировать данные длины заготовок и количество готового изделия, контролировать своевременный запуск и остановку цикла, а также позволяет следить за рабочими параметрами самого процесса (температура, давление и т.п.). Кроме того, операционная система САУ даёт возможность программировать рабочий цикл, а затем вносить его в память. Сенсорная панель облегчает оператору процесс ввода и контроля. Механическая гильотина необходима для нарезания с минимальной погрешностью заготовок перед профилированием, это обеспечивает выпуск изделий практически без наличия брака.

Наши партнеры по доставке

Получив вашу заявку на лизинг, мы отправим ее на рассмотрение всем лизинговым компаниям, с которыми мы сотрудничаем. Вам останется лишь выбрать наиболее подходящее предложение.