Всё о производстве полипропиленовых мешков: технология, оборудование и назначение продукции

Мешочная тара издревле используется человеком. Сначала мешки делали из шкур животных (отсюда и название от слова «мех»). Затем появились мешки из грубой такни, а в наше время их чаще изготавливают из полимеров. Если вы зайдёте на любой продовольственный склад, то обязательно увидите стопки сахара в белых плетёных мешках из полипропилена. Эти мешки высокопрочные и герметичные, поэтому пользуются повышенным спросом у производителей гигроскопичной сыпучей продукции.

Технология производства полипропиленовой тары несложная, к тому же полностью автоматизированная. А сырьё для изготовления мешков буквально валяется под ногами в виде бутылок, крышек, канистр и других упаковочных материалов из PP. Всё перечисленное делает изготовление мешочной тары интересным и перспективным направлением для бизнеса.

В России насчитывается около 80 компаний по производству полипропиленовых мешков. Из них крупных 27. Это катастрофически мало. В основном Россия импортирует мешки и пакеты из полиэтилена или полипропилена из стран Юго-Восточной Азии и Ближнего Востока. По итогам пандемийного 2020 года импорт составил $8,68 млн, при массе груза 5,12 тыс. тонн. (Источник: портал Statimex).

Грузоподъёмность, размеры и назначение полипропиленовых мешков

Полипропиленовая мешочная тара применяется для хранения и транспортировки сыпучих продовольственных и непродовольственных товаров.

По грузоподъёмности и размерам стандартные мешки делятся на 5 классов:

- 20 кг: 45х60 см;

- 25 кг: 4 х75 см;

- 30–35 кг: 50х85 см;

- 45–50 кг: 50х100 см;

- 48–50 кг: 55х103 см.

Существуют нестандартная тара – биг-бег. С грузоподъёмностью 1000–1200 кг и размерами от 75х75х125 до 95х95х180 см.

По назначению полипропиленовые мешки делятся на 2 категории:

- Продовольственные.

- Технические.

Первые используются для сыпучих видов продовольствия, таких как: сахарный песок, мука, крупы, чай, кофе, специи, орехи, драже, концентраты порошкообразные и хлопьевидные, сухие завтраки и других. Вторые для непищевой продукции: химической (удобрения, добавки, реагенты) и строительной (песок, сухие смеси, керамзит).

Нормативные документы

Назначение полипропиленовых мешков и применяемые для их изготовления виды синтетической ткани регламентируются:

- ГОСТ 32522-2013 – Мешки тканые полипропиленовые.

- ГОСТ 30090-93 – Мешки и мешочные ткани.

Это межгосударственные стандарты, распространяющиеся на Азербайджан, Армению, Беларусь, Киргизию, Молдову, Россию и Узбекистан. Поэтому выпускаемую продукцию можно свободно экспортировать в страны СНГ.

Сырьё: первичное vs вторичное

Фабрика по производству полипропиленовых мешков закупает сырьё в гранулах. Эти полимерные материалы бывают 2-х сортов:

- Первичный.

- Вторичный.

Первичный полипропилен изготавливается из газа пропена (углеводород ряда алкенов, бесцветный горючий газ со слабым запахом). После нескольких технологичных операций летучее вещество превращается в порошок, а затем в гранулы диаметром 2–5 мм. Для изготовления продовольственных мешков используют только первичное сырьё, поскольку тара должна соответствовать санитарным и гигиеническим требованиям.

Вторичный полипропилен изготавливается методом переработки отходов производства и бытового мусора. Например, из бракованных или старых полипропиленовых мешков, пластиковых бутылок, крышек, канистр, мебели, игрушек, автомобильных бамперов и молдингов. Отходы очищают, сортируют, измельчают на флекс, после чего гранулируют. Вторичное сырьё используется только для изготовления непродовольственных (технических) мешков.

Технология изготовления мешков из полипропилена

Технология производства мешочной тары принципиально остаётся одинаковой при использовании первичного или вторичного сорта сырья.

Просто на мешки поставят соответствующие отметки о назначении. Сама процедура производства каскадная и состоит из 5 основных этапов:

- Изготовление полипропиленовых нитей.

- Производство ткани (полипропиленового рукава).

- Печать текста и графики (логотип, наименование изготовителя, название товара).

- Нарезка ткани и пошив мешочной тары.

- Упаковка готовой продукции.

Для восприятия производственных процессов распишем каждый этап более развёрнуто.

Изготовление полипропиленовых нитейГранулированное сырьё засыпают в приёмный бункер экструдера. Здесь гранулы смешиваются с красителем и карбонатом кальция (для прочности). Отсюда полимерный материал проталкивается шнековым транспортёром в камеру с нагревательными элементами.

Приняв пластичность от воздействия высокой температуры (до 260°C), полимерная масса под воздействием шнека проталкивается через плоскощелевую экструзионную головку. На выходе получается сплошная плёнка. Для фиксации такого состояния полотно сразу остужается напором воздуха.

Далее остывшее полотно поступает в зону нарезки продольно-резательной машины. Здесь плёнка режется ножами вдоль на многочисленные тонкие полоски (нити). Затем нити наматываются на катушки (до 70–80 шт.).

Полипропиленовые волокна имеют относительно низкую стоимость. В среднем из 1 кг полипропилена получается больше волокон, чем из 1 кг любого другого полимера. При этом полипропиленовые волокна отличаются высокой прочностью и прекрасными эластичными свойствами.

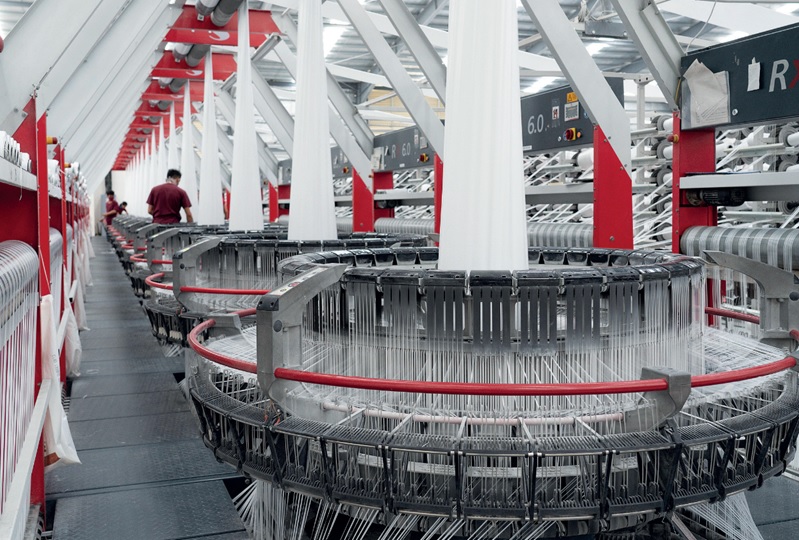

Производство ткани

Катушки с нитями устанавливают на круглоткацкий станок, способный ткать полотно рукавного типа. Оператор настраивает машину с помощью компьютера, руководствуясь параметрами материала для партии тех или иных изготавливаемых мешков.

В основном учитывается:

- ширина рукава;

- натяжение нити;

- плотность плетения.

После запуска программы станок начинает ткать рукав челночным методом. Готовое полотно сматывается в рулон. Затем бобины перемещают погрузчиком на станок флексографской печати.

Печать текста и графики

Флексографический станок с высокой скоростью (до 80 м/м) наносит на одну сторону рукавного полотна быстровысыхающими жидкими красками заданные оператором изображения, тексты и графику. Далее пропечатанный материал сматывается в бобину и перемещается в зону пошива.

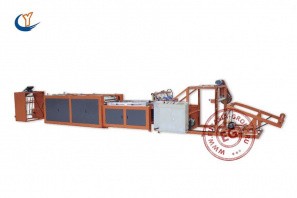

Нарезка материала и пошив мешков

Как правило нарезка и пошив мешка осуществляется на одном станке. Хотя для каждой операции встречаются и отдельные машины. На автоматизированном станке полного цикла операции выполняются так:

- Бобина с материалом устанавливается в модуль разматывателя.

- Полотно вытягивается и поступает в зону горячей нарезки. Длину каждого будущего мешка определяет датчик фотоэлемента в соответствии с техническим заданием.

- Термонож с раскалённой режущей частью раскраивает полипропиленовый рукав поперёк, не оставляя следов обжига или нагара, оплавляя при этом концевые нити, чтобы в дальнейшем они не расползлись. Одна операция занимает менее секунды.

- Отрезанная заготовка поступает в зону сшивания, где механизмы подворачивают ей дно в 1–2 раза, а игла прошивает шов мультифиламентной (пропиленовой) нитью.

Затем станок обрабатывает горловину мешка по заданному алгоритму: прямой или зигзагообразный рез края, 1–2 подворота, 1–2 шва.

Упаковка готовой продукции

Изготовленные мешки складываются в стопки (пачки) по 100–1000 шт. Далее стопки прессуются и упаковываются в защитную транспортировочную плёнку. Затем продукция направляется на склад, откуда отпускается оптовым покупателям или производителям продовольственных/непродовольственных товаров.

Дополнительно

Изготовление ламинированных полипропиленовых мешков предусматривает обработку рукавного материала полимерным расплавом. Он наносится после флексографической печати. Затем рукав поступает в зону нарезки и пошива.

Изготовление полипропиленовых мешков с вкладышем предусматривает дополнительную операцию подшивания дна изнутри. Иногда это делается на станках вручную, но чаще в автоматическом режиме. Зависит степени автоматизации линии.

Оборудование для производства полипропиленовых мешков

Для изготовления полипропиленовых мешков станкостроители выпускают развёрнутый ассортимент машин. Производитель тары может собрать технологичный парк из разных моделей оборудования или приобрести целиком линию. Предлагаем краткий обзор установок для производства полипропиленовых мешков, с фото и основными техническими характеристиками.

В январе 2021 г. Агрообъединение «Рассвет» (г. Усть-Лабинск, Краснодарский край, открыло на территории индустриального парка «Кубань» завод по выпуску полипропиленовых мешков. Инвестиции в проект составили 204 млн руб., из которых 50 млн – льготный заём, предоставленный Фондом развития промышленности (ФРП) Краснодарского края. Завод построили за 1,5 года. Планируемый объём выручки не менее 140 млн в год. (Источник: портал Plastinfo).

Линия для производства полипропиленовой нити SJ-80

| Модель | SJ-80 |

| Производительность линии (кг/час) | 60 - 80 |

| Напряжения (В) | 380 |

| Общая мощность линии (кВт) | ~ 60 |

| Ширина нити | Регулируется |

| Габаритные размеры линии (мм) | 28000 х 3000 х 5000 |

| Вес линии (кг) | 5000 |

Станок для сшивания полипропиленовых (ПП) мешков LY-RF-800

| Модель | LY-DFJ-800 |

| Длина резки (мм) | 300-1300 |

| Ширина рулонной ткани (мм) | 300-800 |

| Длина стежка (мм) | 8-15 |

| Ширина подворота (мм) | 20-30 |

| Производительность (шт/мин) | 20-40 |

| Мощность (кВт) | 1.5 |

| Габаритные размеры (мм) | 4000 x 1500 x 800 |

| Вес (т) | 0.5 |

Устройства сбора мешков LY-SD-1301

| Модель | LY-SD-1301 |

| Мощность (кВт) | 0.75 |

| Напряжение (В) | 220 |

| Производительность (шт/ч) | 1800-2000 |

| Размер мешка (мм) | 1300 x 800 |

| Габаритные размеры (мм) | 600 x 1000 x 1100 |

Станок для резки полипропиленовых (ПП) мешков LY-LQ-800

| Модель | LY-LQ-800 |

| Длина резки (мм) | 300-1300 |

| Диаметр рулона ткани (мм) | 1200 |

| Производительность (шт/мин) | 25-50 |

| Мощность (кВт) | 2 |

| Габаритные размеры (мм) | 3700 x 1300 x 1200 |

| Вес (кг) | 700 |

Линия для производства полипропиленовых (ПП) мешков с ножом горячей резки LY-RQFY-800

| Модель | LY-RQFY-800 |

| Производительность (шт/мин) | 25-40 |

| Максимальная ширина резки (мм) | 900 |

| Ширина складывания (мм) | 20-30 |

| Ширина подшивания (мм) | 20-30 |

| Длина резки (мм) | 500-1300 |

| Мощность (кВт) | 9 |

| Напряжение (В) / Частота (Гц) | 380-220 / 50 |

| Габаритные размеры (мм) | 5100 x 4500 x 1200 |

| Вес (кг) | 2000 |

Линия для производства полипропиленовых (ПП) мешков LY-RQF-800

| Модель | LY-RQF-800 |

| Толщина материала (мм) | 4-5 |

| Ширина резки (мм) | 400-800 |

| Ширина подшивки (мм) | 20-30 |

| Диаметр рулона ткани (мм) | 1200 |

| Производительность (шт/мин) | 25-35 |

| Мощность (кВт) | 5 |

| Напряжение (В) | 220-380 |

| Габаритные размеры (мм) | 5000 x 2400 x 1600 |

| Вес (кг) | 2000 |

Круглоткацкий станок Shuttle Model S-YZJ-850/6S

| Модель | SBY-850X6H | SBY-1350×6 | SBY-2200×6 | SBY-2250×10 |

| Количество шаттлов (шт.) | 6 | 6 | 6 | 10 |

| Ширина складывания ткани, мм | 300~850 | 900-1350 | 1500~2200 | 1750~2250 |

| Плотность утка | 8-16 (шт./дюйм) | |||

| Макс. скорость, об/мин | 180-230 | 110 | 80 | 70 |

| Мощность главного двигателя | 3кВт | 5,5 кВт | 7,5 кВт | 11кВт |

| Спецификация бобины (ID×L) | Ф28-38×230мм/218мм | |||

| Максимальный диаметр бобины утка | Ф 115 | Ф 90 | ||

| Габаритные размеры, мм | 10500×2800×2920 | 10850×3000×3500 | 16480×3600×4580 | 16480×3600×4580 |

| Вес, кг | 2500 | 4200 | 8000 | 9000 |

Представленное в обзоре оборудование производится в Китае и поставляется для продажи на российский рынок. Машины выпускают качественную продукцию, а с технической точки зрения отличаются неприхотливостью и продолжительным сроком службы, не менее 7-10 лет. Ответственный поставщик даёт на оборудование гарантию, руководствуясь договором с китайским производителем.

Весной 2022 года Правительством РФ запущены несколько программ финансовой поддержки предпринимателей для приобретения оборудования в лизинг и кредит по льготной схеме. Цель проекта – противостоять санкциям Запада и следовать президентским курсом импортозамещения.

Заключение

Полипропиленовые мешки – незаменимая мешочная тара для продовольственных и непродовольственных товаров с высокой степенью гигроскопичности. Отличаются высокой прочностью и прекрасной герметичностью. Представляют интерес для предпринимателей, как направление бизнеса по пошиву и реализации оптовикам.