Производство евроштакетника: технология и оборудование

Заборы из металлоштакетника захватывают внимание потребителей всего мира благодаря практичности, привлекательности и лёгкому монтажу. Они могут быть низкими и высокими, вертикальными и горизонтальными, в зависимости от личных предпочтений владельца территории. Прекрасно защищают от любопытных взглядов, непрошенных гостей (включая соседских собак, гусей, кур и мелкого рогатого скота), а также дорожной грязи и прочих нежелательных событий.

Практичные качества евроштакетника стали триггером спроса, благодаря которому рынок заборных конструкций в России стабильно растёт. На этом фоне производство ламелей из металла представляет собой интересную идею для бизнеса. Технология совсем простая, а требуемое оборудование представлено на рынке развёрнутым ассортиментом китайскими машиностроителями. После покупки станка, его монтажа и настройки, – можно сразу приступать к делу.

Что такое евроштакетник

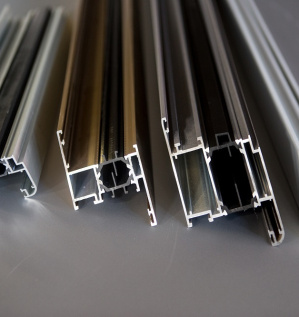

Евроштакетник – это металлические ленточные планки (ламели), которым придали форму и добавили рёбра жёсткости. Изготавливаются они из тонколистового или оцинкованного металла. Есть экзотические модели из алюминия. По большей степени заборы из таких элементов используются в декоративных целях. Прекрасно обеспечивают функциональные границы и добавляют эстетически приятный стиль собственности. Планки могут иметь различный дизайн оформления и размеры. Очень удобны при покупке и доставке, поскольку хранятся в компактных стопках.

Распространённые размеры евроштакетника из стали:

- толщина: 0,3 – 0,7 мм;

- ширина: 70 – 130 мм;

- длина: 500 – 3000 мм.

Металлические ламели прекрасно подходит для оперативного возведения вертикальных (пикетных) и горизонтальных заборов. Легко крепятся к опорным направляющим с помощью шурупов или заклёпок (обычно идут в комплекте или приобретаются как дополнительные элементы). Срок службы евроштакетника до 50 лет.

Основные преимущества строительного материала:

- не нуждается в предварительной обработке, обрезке, шлифовке;

- штакетник заводского изготовления не требует окрашивания;

- значительный выбор цветов, не выгорающих на солнце;

- высокая устойчивость к механическим повреждениям;

- уровень стоимости ниже, чем у аналогов из дерева;

- не нуждается в особом уходе, кроме мытья водой;

- оптимальное соотношение цены и качества;

- способствует эффективному воздухообмену;

- простота установки и эксплуатации;

- пожарная безопасность;

- красивый внешний вид;

- долгий срок службы.

Сферы применения:

- частные дома и дачи;

- зонирование приусадебных участков;

- огораживание садов, газонов и цветников;

- облагораживание коммерческих и муниципальных объектов;

- ограждение детских площадок, школ, спортивных комплексов, парков и т.д.

Металлический штакетник начал завоёвывать внимание российского потребителя с 2000-х годов. Немногим раньше он совершил настоящую революцию в Европе. Мода из ЕС быстро перекочевала к нам. Сначала ламели завозили из-за границы. В то время цветовая гамма ограничивалась простыми расцветками: коричневой, зелёной, синей и бордовой. При этом стоил евроштакетник очень дорого.

В настоящий момент продукт стал доступнее, поскольку начал выпускаться в РФ благодаря оборудованию из Китая. Поднебесная предлагает развёрнутый ассортимент современных автоматизированных линий и отдельных станков для производства металлических заборных планок. Они не уступают по качеству европейским моделям, а стоят дешевле. А благодаря расширенному функционалу инструментов и автоматизированному управлению – увеличился ассортимент продукции, повысились качество и скорость штамповки.

Краткий обзор рынка

Мировыми лидерами по производству металлического штакетника являются Бельгия и Германия. Но, сегодня эти страны запретили экспорт своих товаров в РФ. На этом фоне доля отечественной продукции на внутреннем рынке заметно выросла. Металлический штакетник пользуется усиливающимся интересом со стороны потребителя, поскольку представляет собой прочное, долговечное и стильное решение для ограждений. Спрос на заборные ламели растёт в среднем на 3,5% ежегодно. Его пик ожидают эксперты не ранее 2028-2030 гг. (Источник: MetalResearch).

«Спрос на металлический штакетник вырос в два раза! В середине лета 2023 года мы подвели промежуточный итог по производству и реализации металлоштакетника за первое полугодие. И уже сейчас мы видим рост спроса на заборы из металлического штакетника в два раза выше, чем за тот же период прошлого года» (запись на стене сообщества «Профлайн» в сети ВКонтакте)

Отечественные компании, занимающиеся производством евроштакетника, стремятся к совершенствованию своей продукции и оптимизации технологических процессов. Это позволяет разнообразить ассортимент и предлагать заборные ламели по более интересным ценам. Среди фаворитов рынка; «Металл Профиль», «Grand Line», «МПК СПб», «Stynergy», «SteelX» и «Питерский штакетник».

«При проектировании и производстве наших металлических штакетников для заборов, мы тщательно учитываем ряд строительных и климатических особенностей региона сбыта. Например, среднюю влажность и силу ветра» (манифест на сайте компании «Завод МПК» СПб).

Технология производства в 7 шагов

Для запуска цеха по выпуску евроштакетника выбирают, или выделяют из имеющихся на балансе, помещение площадью от 60м². Это с учётом: рабочего пространства, складов для сырья и готовой продукции, а также комнаты для 3-5 сотрудников. Сам производственный цикл включается в себя 7 взаимосвязанных этапов.

1. Проектирование штакетника

Предстоит придумать дизайн и размеры ламелей. Для этого можно нанять специалиста или отыскать образцы в интернете.

2. Подготовка сырья

Вторым шагом будет выбор материалов для производства продукции. Кроме полимеризированной рулонной стали определённой ширины, толщины и расцветки, – предстоит закупить: материалы для обработки металла; упаковочные ленты, картон и полиэтилен. Для выпуска продукции класса люкс потребуются полимерные эмали или порошковые составы. Для некоторых моделей штакетника понадобятся самоклеящиеся плёнки с имитацией под дерево.

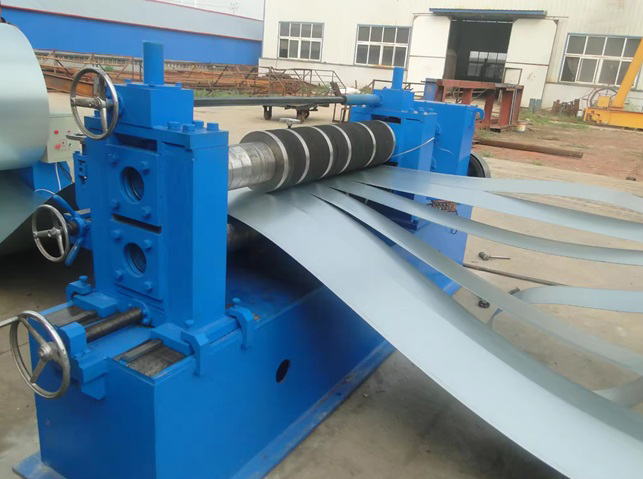

Некоторые компании закупают на металлургических заводах большие (материнские) катушки рулонной стали. Распускают их на полосы с помощью станков продольного раскроя. Наклеивают цветную плёнку или плёнку с имитацией дерева, после чего скручивают обклеенные ленты в узкие катушки для дальнейшего производства на линиях формования. Станок продольного раскроя

3. Резка заготовок

Стальная лента вытягивается с размотчика бухты в зону резки при помощи механизма подачи. Здесь она режется на заготовки заданной длины гильотинным или дисковым ножом.

4. Формирование профиля

Заготовленные полосы прогоняются через профилегибочный станок, который выдавливает на них рёбра жёсткости и необходимый профиль. Дизайн и форма задаются с помощью программы управления линией.

5. Покраска

После формирования, профильный штакетник может быть покрыт защитным слоем эмали или порошковым составом, чтобы предотвратить коррозию и повысить долговечность изделий, а также придать эстетичный вид.

6. Контроль качества

Перед упаковкой и отправкой готового продукта на склад производится контроль качества, чтобы исключить наличие дефектов или повреждений.

7. Упаковка и отгрузка

Готовый металлический штакетник собирается в стопки по 20-30 штук, увязывается стальной лентой, заворачивается прочной плёнкой (либо картоном), отправляется на склад для хранения и дальнейшей отгрузки покупателю.

Какое потребуется оборудование

Для выпуска штакетника понадобится несколько станков. Комплектация технологического парка будет зависеть от вида выпускаемой продукции. Например, если производить простой евроштакетник без порошкового покрытия, то покрасочная линия не потребуется.

Но, если говорить в общем, то в цех необходимо поставить:

- Размотчик рулонной стали.

- Отрезной станок (машина).

- Станок для нанесения плёнки.

- Профилегибочный станок.

- Приёмный роликовый стол.

- Окрасочную линию.

- Упаковочную машину.

Чтобы упростить предпринимателю задачу по выбору оборудования, станкостроители предлагают автоматизированные линии. Они представляют собой комплексные решения, включающие в себя все виды необходимых машин (за исключением покрасочных).

В чём преимущества автоматизированных линий?

Комплекс оборудования с программным управлением увеличивает производительность наряду с уменьшением времени на технологические циклы. Существенно повышает скорость за счёт автоматизации основных процессов. Сокращает количество рабочей силы, необходимой для выпуска штакетника, что снижает затраты на оплату труда.

Автоматизация обеспечивают более высокое качество продукции от партии к партии, поскольку максимально исключается человеческий фактор. Линии экономнее расходуют сырьё, позволяя оптимизировать отходы и снижать производственные издержки. Легко настраиваются на выпуск различных типов штакетника, а также могут быть масштабированы для увеличения объёмов производства.

Обзор оборудования

Для наглядности предлагаем краткий обзор автоматических линий формовки и порошковой окраски, доступных к покупке. Они производятся в Китае. Отличаются достойным качеством, не уступающим европейским аналогам.

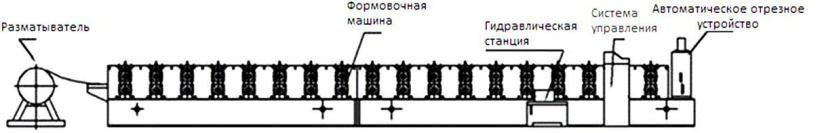

Линия для производства евроштакетника YU-28

Линия YU-28 состоит из размотчика и формовочной машины. Предназначена для производства штакетника из оцинкованной или углеродистой стали толщиной от 0,4 до 0,7 мм. Ширина рулона до 300 мм, внутренний диаметр от 480 до 560 мм, вес рулона до 1000 кг. Линия оснащена главным двигателем мощностью 1,5 кВт и двигателем гидравлической станции 2,2 кВт. Скорость проката 15 м/мин, количество формующих клетей 7 штук.

| Общие характеристики | |

| Общая мощность (кВт) | 3,7 |

| Напряжение (В) / Частота (Гц) | 380/50 |

| Материал | Сталь оцинкованная/углеродистая |

| Толщина материала (мм) | 0,4 – 0,7 |

| Занимаемая площадь (мм) | 5000 х 1500 х 1500 |

| Вес (кг) | 500 |

| Размотчик бухты | |

| Исполнение | Консольный |

| Тип | Механический |

| Максимальная ширина рулона (мм) | 300 |

| Внутренний диаметр (мм) | 480 - 560 |

| Максимальная нагрузка (кг) | 1000 |

| Формовочная машина | |

| Мощность главного двигателя (кВт) | 1,5 |

| Мощность гидравлической станции (кВт) | 2,2 |

| Скорость проката (м/мин) | < 15 |

| Количество формовочных клетей (шт) | 7 |

| Рама | Сварная |

| Толщина рулонной стали (мм) | 0,4 – 0,7 |

| Диаметр валов | 40 |

| Материал валов | Сталь # 45 |

| Резка | Автоматическая |

| Материал ножа | Cr12 |

| Передача | Цепная |

| Управление | PLC |

| Габаритные размеры (мм) | 1500 х 600 х 800 |

| Вес (кг) | 300 |

Станок для изготовления профиля Евроштакетник

Станок для производства евроштакетника подключается к электросети 380 В. Оснащён валами диаметром 45 мм, изготовленными из «стали 45» повышенной прочности и износостойкости. Толщина рулонной стали может варьироваться от 0,3 до 0,6 мм. Средняя производительность 8–10 м/мин. В комплекте 13 формовочных клетей. Габариты станка 4200х1100х1300 мм, а вес 2000 кг. Машина понятная и простая в управлении. Может производить непрерывную или поштучную формовку с высоким качеством. В комплекте адаптированная инструкция на русском языке.

| Напряжение (В) | 380 |

| Толщина рулонной стали (мм) | 0.3 – 0,6 |

| Диаметр валов (мм) | 45 |

| Материал валов | сталь 45 |

| Производительность (м/мин) | 8-10 |

| Количество клетей (шт) | 13 |

| Габаритнаые размеры (мм) | 4200х1100х1300 |

| Вес (кг) | 2000 |

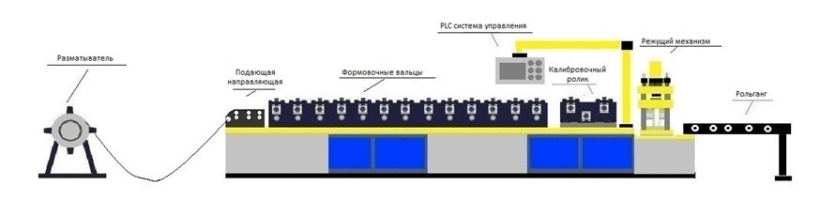

Линия для производства штакетника KD3/1

Линия для производства штакетника KD3/1 имеет общую мощность 7 кВт, питается от сети 380 В/50 Гц. Скорость проката составляет 8–12 м/мин, толщина рулонной стали 0,3–0,7 мм. Управление осуществляется с помощью PLC на русском языке. Обеспечивает высокую производительность и качество конечного продукта за счёт автоматизированных процессов и точных настроек. Для установки линии потребуется помещение размером 10000 x 2000 x 2000 мм. Общий вес оборудования 2500 кг.

| Общие характеристики | |

| Общая мощность (кВт) | 7 |

| Напрядение (В) / Частота (Гц) | 380/50 |

| Скорость проката (м/мин) | 8 – 12 |

| Толщина рулонной стали (мм) | 0,3 – 0,7 |

| Управление | PLC |

| Язык системы управления | Русский |

| Требуемые размеры помещения (мм) | 10000 х 2000 х 2000 |

| Общий вес (кг) | 2500 |

| Размотчик | |

| Тип | Механический |

| Исполнение | Консольный |

| Внутренний диаметр рулона (мм) | 508 |

| Грузоподъёмность (кг) | 2500 |

| Габаритные размеры (мм) | 1050 х 1100 х 1 500 |

| Вес (кг) | 120 |

| Формовочная машина с приёмным устройством | |

| Мощность (кВт) | 4 |

| Напрядение (В) / Частота (Гц) | 380/50 |

| Скорость проката (м/мин) | 8 – 12 |

| Количество клетей (шт) | 13 |

| Толщина рамы (мм) | 14 |

| Диаметр валов (мм) | Ф65 |

| Материал валов | Сталь # 45 |

| Материал роликов | 12Cr |

| Резка | Автоматическая, гидравлическая |

| Управление | PLC |

| Габаритные размеры (мм) | 4500х1200х1500 |

| Вес (кг) | 2000 |

| Автоматическое отрезное устройство | |

| Мощность гидравлической станции (кВт) | 3 |

| Тип резки | Гидравлический |

| Материал ножей | Cr12MoV |

| Точность резки (мм/м) | ± 0,1 |

| Габариты гидравлической станции (мм) | 450 х 400 х 650 |

| Вес гидравлической станции (кг) | 35 |

| Система управления PLC | |

| Бренд | Delta (Тайвань) |

| Экран | Сенсорный |

| Габаритные размеры (мм) | 500 х 280 х 600 |

| Вес (кг) | 20 |

Станок для нанесения плёнки ST-1250

Машина ST-1250 применяется для нанесения цветной защитной или декорированной плёнки на листовой металл или заготовочные ленты после раскроя материнской катушки рулонной стали. Принцип работы основан на технологии рулонного плёнкоподатчика, который подаёт полимерное полотно на поверхность металлического листа (листов). Может применяться самостоятельно или в составе линии. В первом случае станок дооснащается размотчиком. Во-втором, он устанавливается после машины продольного раскроя рулонной стали и обклеивает проходящие в сторону намотки обезжиренные полоски металла.

Работает станок в автоматическом режиме, аккуратно раскрывает рулоны и ровно подаёт клеящийся материал на поверхность стали. Покрытие прижимается к поверхности с помощью валиков, обеспечивая плотное прилегание, без вздутий и складок. Обклеенный металл можно резать, перфорировать и формовать. При этом плёнка сохранит надёжное сцепление с поверхностью.

| Модель | ST-1250 |

| Напряжение (В) | 380 В |

| Мощность (кВт) | 1,5 |

| Габаритные размеры (мм) | 1600 х 1600 х 1600 |

| Вес (кг) | 300 |

Управляет работой станка программируемый логический контроллер, который следит за каждым процессом приводов. Диалог оператора с машиной настраивается через цветной сенсорный экран. Операционный блок, помимо программного управления, запоминает прошедшие операции и диагностирует узлы на предмет неисправностей.

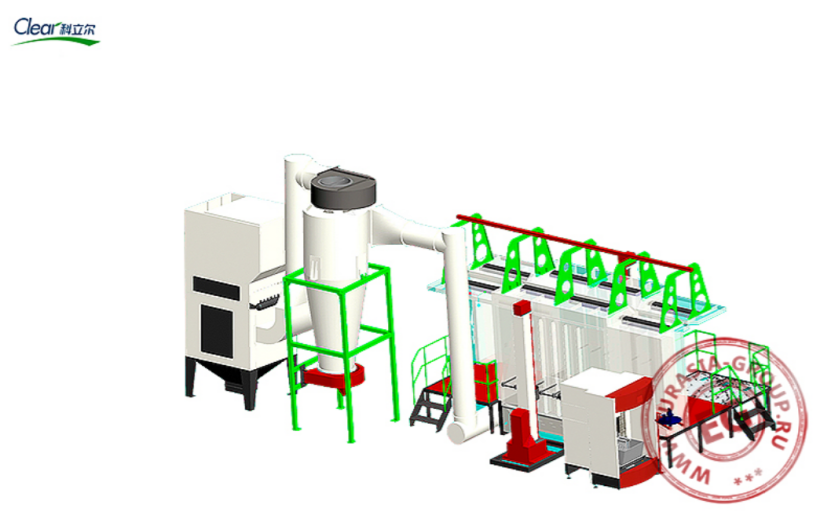

Автоматическая линия порошковой покраски металлических ограждений ZPT680C-27C

Автоматическая линия ZPT680C-27C предназначена для покраски металлического штакетника порошковыми термоактивными или термопластичными составами. Ламели помещаются на сетки, которые размещаются в камере для окрашивания. В камере изделия равномерно покрываются слоем порошковой краски с помощью электростатического распылителя.

После нанесения краски ламели перемещаются в печь полимеризации, где порошок плавится и затвердевает при t 150-200°С, образуя прочное покрытие. Далее вынимаются из печи и охлаждаются. При необходимости ламели могут быть дополнительно обработаны, например, глянцеванием или матовым лаком.

| Модель | ZPT680C-27C |

| Производительность, м²/час | 65 |

| Источник энергии для печи | Природный газ |

| Электропитание, (В/Гц/ф) | 220/50/1 или 380/50/3 |

| Габаритные размеры (мм) | 70000 х 1200 x 4750 |

Автоматическая линия порошковой окраски ZPT680C-27C гарантирует качественное покрытие. Позволяет обрабатывать большое количество ламелей за короткое время без потери качества от партии к партии. Все рабочие процессы контролируются управляющим устройством.

Преимущества китайского оборудования для производства металлического штакетника

Начать выпуск евроштакетника можно в короткие сроки благодаря доступному оборудованию из Китая. У него демократичная цена, по сравнению с аналогичными видами станков из других стран, что позволяет снизить стоимость порога для входа в производство.

Высокие технологии, применяемые сегодня в станкостроении Поднебесной, обеспечат эффективность предприятия на старте: сократив время изготовления качественной продукции наряду с увеличением ассортимента. Китайское оборудование позволяет быстро и легко переключаться между разными видами изделий.

Стоит сказать о технической поддержке: машиностроители из КНР оказывают клиентам всестороннюю помощь в решении вопросов с эксплуатацией купленного оборудования. Это позволяет быстро устранить возникающие проблемы и обеспечить бесперебойную работу предприятия.

Заключение

Евроштакетник пользуется растущим спросом со стороны отечественного потребителя. В связи с этим организация производственного цеха по выпуску заборных металлических ламелей представляется интересной идеей для бизнеса. Технология совсем простая, рулонная сталь в свободном доступе, оборудование – в развёрнутом ассортименте на рынке КНР.

Купить станки для производства евроштакетника можно в компании Eurasia Group. Поставки осуществляются с заводов Китая, включая таможенное оформление и транспортировку в любой регион РФ. Узнать условия можно по бесплатному номеру телефона 8 (800) 600-59-18 или через форму обратной связи (в нижнем правом углу экрана). Звоните! Пишите! Покупайте!